Инструкционная карта 10

Учебно-производственные задания.

I — ознакомление с устройством горелок, II — предварительное испытание и осмотр горелок, III — правила эксплуатации горелок, IV — главные неисправности, нарушающие размеры и форму пламени. Обстоятельства и методы их устранения, V — ремонт инжекторных горелок.

Цель заданий: обучиться правилам обращения с горелками, знать главные сведения о ремонте горелок и конструктивных особенностях, мочь ввести новую горелку в эксплуатацию.

Оснащение рабочего места. Пост газовой сварки, сварочные горелки с комплектом сменных наконечников, зажигалка, ротаметр, секундомер, огнеупорный кирпич, металлическое кольцо, сосуд с водой, линейка, плоскогубцы, молоток, зубило, металлические щетки, латунные иглы, спецодежда и защитные очки.

Организационные указания. Подготовить ацетиленовый генератор, водяной предохранительный затвор, редукторы, горелки, шланги для ацетилена и подачи кислорода и нужный инструмент. Одеть защитные очки и спецодежду.

I. Ознакомление с устройством горелок

1. Выяснить, какая из горелок, предназначена для исполнения следующих работ:

— для цветного металла и сварки стали толщиной от 0,1 до 0,5 мм, пайки; ювелирных работ и нагрева (Г-1);

— для ацетиленокислородной сварки стали толщиной от 0,5 до 17 мм, чугуна, латуни, других материалов и алюминия (Г-3-03);

— для сварки подробностей из низкоуглеродистой стали толщиной до мм, чугуна, цветных металлов, пайки и нагрева с получением удовлетворительных производительности и показателей качества (ГЗУ-З);

— для исполнения работ по сварке и нагреву массивных изделий (Г-4);

— для сварки чугуна, наплавки литых жёстких сплавов, пайки, нагрева (ГЗУ-4);

— для ацетиленокислородной сварки стали толщиной от 0,5 до мм, чугуна, сплавов и цветных металлов, пайки, других работ и нагрева (Г-2-04);

— для наплавки подробностей типа тел вращения самофлюсующими сплавами на никелевой, металлической либо медной базе (ГАЛ-6);

— для ручной наплавки гранулированными самофлюсующимися жёсткими сплавами (ГН-2);

— для пайки подробностей из цветных металлов и стали с толщиной стены до 1,5 мм припоями с температурой плавления до 600° С и подробностей с толщиной стены до 10 мм оловянно-свинцовыми припоями (ГВП-2);

— для низкотемпературного нагрева элементов стыковых соединений при сварке, покрытия битумом разных изделий (ГВ-1);

— для пламенной поверхностной очистки от старой краски и ржавчины металлоконструкций при толщине их элементов более чем мм (ГАО-2);

— для сварки теплопластических материалов газовым теплоносителем, нагретым воздухом, азотом, инертным газом (ГЭП-2);

— для сварки, наплавки, нагрева и пайки тёмных и цветных металлов пламенем, приобретаемым при сгорании жидкого горючего (керосина, ГКР-1-67);

— для пайки припоями с температурой плавления до 400° С подробностей толщиной до 20 мм и припоями (Гпл= = 600—700° С) подробностей толщиной до мм (ГВП-5);

— для ацетиленокислородной сварки низкоуглеродистой стали толщиной до мм и разделительной резки металла толщиной до 50 мм (КГС-1).

2. На рис. представлена конструкция горелки ГС-3 для газовой сварки: — мундштук, — ниппель мундштука, — трубка горючей смеси, — трубчатый мундштук, — смесительная камера, — кольцо уплотнительное, — инжектор, — гайки накидные, — вентиль ацетиленовый, — штуцер, — ниппель шланговый, — трубка, — рукоятка, — резиновое кольцо, — вентиль кислородный.

3. На рис. представлена безынжекторная горелка ГС-1: — наконечник, — дозирующие каналы, — корпус, — вентиль, — игольчатый шпиндель, — ствол горелки.

II. предварительное испытание и Осмотр горелок

1. Взять новую горелку, проверить комплектность в соответствии со спецификацией завода-изгото-вителя; уточнить номера и количество наконечников, действует ли срок гарантии, наличие запасных ключей и частей.

2. Изучить инструкцию по эксплуатации.

3. Проверить соответствие номеров инжекторов смесительным камерам и наличие соответствующих мундштуков. Проставленные на них номера должны совпадать.

4. Убедиться в наличии на смесительных камерах резиновых уплотнительных колец, накидной гайки, отверстий, чистых, без каких-либо повреждений (задиров, заусенцев, вмятин и т. п.) поверхностей.

5. Осмотреть уплотнительные плоскости: на инжекторах, уплотнительном седле под инжектор в корпусе ствола, мундштуке, шланговых штуцерах, ниппелях и накидных гайках.

6. Закрепить маховичок на шпинделе гайкой через шайбу.

7. Проверить свободное вращение шпинделей в сальниках.

8. Собрать из узлов и исправных деталей горелку и испытать ее на газонепроницаемость (плотность) соединений и на разряжение (инжекцию) в ацетиленовом канале. Опробование проводить со всеми наконечниками: входящими в набор горелки и любой раз перед тем как приступить к работе, и при смене наконечника.

9. Испытать горелку на наличие разряжения (подсоса) в канале для подачи ацетилена.

9.1. Подсоединить шланг для подачи кислорода к ниппелю.

9.2. Установить давление кислорода по манометру редуктора в соответствии с указаний паспорта для испытуемого номера наконечника (для наконечника № 4—0,2-f-4-0,4 МПа).

9.3. Забрать правой рукой горелку за рукоятку (ствол). Пальцами левой руки всецело открыть вентиль для регулирования количества подаваемого ацетилена (вентиль ацетилена).

После этого вентиль для регулирования количества подаваемого кислорода.

9.4. Поднести громадный палец левой руки к ниппелю ацетилена и убедиться в создаваемом разряжении (палец будет присасываться).

9.5. При отсутствии разряжения: закрыть вентиль кислорода, отвернуть накидную гайку и отсоединить наконечник от ствола горелки.

9.6. Вывернуть инжектор из смесительной камеры на 1/2 оборота. Поставить наконечник на место и испытать горелку повторно.

9.7. При отсутствии разряжения по окончании повторного опробования: снять наконечник, вывернуть из него мундштук и инжектор. Осмотреть, не забиты ли отверстия смесительной камеры, мундштука и инжектора.

При необходимости прочистить мягкой проволокой и продуть воздухом.

9.8. Забрать ствол 4, открыть вентиль кислорода и убедиться, что кислород выходит из центрального отверстия посадочного седла инжектора.

9.9. Убедившись в исправности наконечника, мундштука и инжектора и в том, что кислород вольно выходит из отверстия, собрать горелку и повторить опробования на подсос в вышеуказанной последовательности. При получении неудовлетворительных результатов опробований горелку срочно сдать на склад.

9.10. При хороших результатов опробований перекрыть вентили, подсоединить шланг подачи ацетилена к соответствующему наконечнику; горелку вычислять пригодной для предстоящей эксплуатации.

10. Испытать горелку на газонепроницаемость. Присоединить шланг подачи кислорода попеременно к ниппелю кислорода, а после этого к ниппелю ацетилена; подать кислород (воздушное пространство, азот) под давлением 0,2— 0,4 МПа.

Опустить горелку в сосуд с водой на 15— 20 с. Отсутствие пузырьков на поверхности воды говорит о плотности в соединениях смесительной камеры с корпусом ствола горелки, сальниковой набивке вентилей, соединениях штуцеров с ниппелями и ниппелей со шлангами.

III. Правила эксплуатации горелок

Обязанности газосварщика перед тем как приступить к работе

1. Продуть шланги перед присоединением их к горелке.

1.2. Присоединить шланг для подачи кислорода (окрашен в светло синий цвет) к штуцеру горелки при помощи гайки и ниппеля с правой резьбой. Шланг прочно закрепить на ниппеле особым хомутом (рис.

12) либо мягкой отожженной металлической проволокой диаметром 1,5 мм не меньше чем в двух местах по длине ниппеля.

2. Проверить горелку на наличие разряжения в ацетиленовых каналах горелки.

3. Присоединить шланг для подачи ацетилена (окрашен в красный цвет) к ниппелю с накидной гайкой, имеющей проточки на шестиграннике и левую резьбу, прочно закрепить хомутом либо проволокой.

4. Проверить надёжность и точность закрепления шлангов на ацетиленовом и кислородном редукторах, герметичность соединения редукторов с штуцерами вентилей баллонов.

5. Внимание! Шланг для подачи ацетилена (при работе с ацетиленовым генератором) не закреплять хомутом либо проволокой при присоединении его к ниппелю на водяном затворе.

Правила обращения с горелкой на протяжении работы.

регулирование и Зажигание пламени

1. Установить рабочее давление кислорода по манометру редуктора в соответствии с технической чёртом для выбранного номера наконечника.

2. Забрать горелку в правую руку, открыть на 1/2 борота кислородный i и на один полный оборот ацетиленовый вентили, поднести зажигалку к мундштуку горелки и зажечь горючую смесь. Пламя не должно отрываться от финиша мундштука и гореть устойчиво.

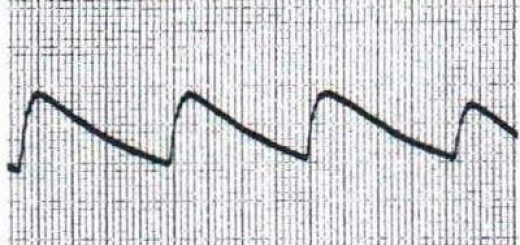

3. Открыть всецело кислородный вентиль. Реализовать в смесительную камеру такое количество ацетилена, для получения нормального пламени. Пламя должно иметь три четко различимые территории: ядр, среднюю факел и восстановительную зону.

4. Открыть всецело вентиль для регулирования расхода ацетилена. Проверить наличие запаса ацетилена визуально по форме взятого пламени. Протяженность средней светящейся территории должна быть в раза больше длины ядра.

Это соответствует приблизительно 15% избытку ацетилена в пламени. Таковой запас ацетилена оказывает помощь сварщику ликвидировать возможность образования пламени с избытком кислорода, которое самопроизвольно устанавливается по мере нагревания мундштука. Нужный расход ацетилена регулируется методом открывания вентиля ацетилена.

5. Прикрыть вентиль для регулировки расхода ацетилена и установить обычное пламя. Оно должно иметь: ядро верной формы (близкой к форме цилиндра) с закруглением на финише, восстановительную (среднюю) территорию с плавным закруглением и факел. Форма, длина и диаметр ядра обычного пламени зависят от количества расходуемого номера и ацетилена наконечника (диаметра сопла мундштука).

6. В случае если в ходе работы окажется, что при всецело открытом вентиле ацетилена пламя имеет избыток кислорода, т. е. окислительное пламя, срочно прекратить сварку.

7. Погасить пламя, для чего закрыть сперва вентиль ацетилена, а после этого вентиль кислорода, наконечник охладить.

8. При неправильной формы ядра пламя погасить. Прочистить канал мундштука древесной, алюминиевой, бронзовой либо металлической полированной иглой.

9. При появления постоянных хлопков либо обратного удара пламени скоро закрыть вентиль ацетилена, после этого вентиль кислорода и охладить наконечник в чистой воде.

10. По окончании обратного удара пламени, закончившегося без явных нарушений целостности горелки, нужно подтянуть мундштук и накидную гайку, соединяющую наконечник со стволом (рукояткой) горелки.

11. Обратный удар пламени, при несвоевременном закрытии вентиля ацетилена, значительно чаще приводит к разрушению горелки — сгорает трубка горючей смеси, резиновое уплотнительное кольцо, оплавляются стены смесительной камеры, распаивается место соединения трубки горючей смеси со смесительной камерой.

12. При вводе в эксплуатацию горелок, трудящихся на газах — заменителях ацетилена, выполнять все правила, изложенные в п. —10. Различие пребывает в последовательности зажигания пламени в горелках, имеющих дополнительные сопла для подогрева штуцера.

Сперва зажигают горючую смесь, выходящую из мундштука, после этого горючую смесь, выходящую из сопл подогревателя, навернутого на штуцер, и контролируют их горение.

IV. Главные неисправности, нарушающие размеры и форму пламени.

Обстоятельства и методы их устранения

1. Отсутствует подсос в канале ацетилена.

1.1. Прочистить и продуть каналы мундштука, инжектора и смесительной камеры.

1.2. Подтянуть накидную гайку смесительной камеры.

1.3. При необходимости прочистить канал, подающий кислород к инжектору.

1.4. Всецело открыть вентиль горючего газа.

2. Отсутствует запас ацетилена и появляются нередкие характерные хлопки.

2.1. Инжектор имеет неплотную посадку с седлом корпуса. В случае если имеется уверенность, что уплотнения хорошие, то подтянуть накидную гайку смесительной камеры.

2.2. Засорились каналы в наконечнике. Продуть их в направлении, обратном потоку газа, либо прочистить бронзовой проволокой.

2.3. Инжектор перекрывает ацетиленовый канал из-за проседания седла корпуса (уменьшения размера выступающей части седла) либо глубокой выточки седла (заводской брак) инжектора. Поменять ствол горелки либо инжектор.

2.4. Малое давление кислорода. Отрегулировать в соответствии с паспортным данным наконечника горелки.

2.5. Не выдержано расстояние а между началом канала и торцом инжектора смесительной камеры. При малом расстоянии вывернуть инжектор на 0,5—1 оборот и, напротив, при громадном — ввернуть.

2.6. Диаметр выходного канала инжектора увеличен. Заменить инжектор.

2.7. Неплотность в соединении мундштука. Подтянуть мундштук либо притереть его уплотнительную поверхность.

2.8. Перегрелся трубка и мундштук горючей смеси. Охладить в чистой воде.

3. Пламя имеет форму обычного пламени, но через некое время оно получает форму окислительного либо науглероживающего. Неисправна линия подачи кислорода либо ацетилена, в следствии чего изменяется их давление. Продуть шланги.

4. Пламя иногда изменяет форму, «колеблется» при трансформации положения горелки. Конический качающийся клапан шпинделя вентиля заката слабо и имеет громадное продольное перемещение. Вторая обстоятельство — вода в шланге.

Слить воду.

5. Пропуски горючей смеси в уплотнениях. Устранить.

6. Смещение канала канала и осей инжектора смесительной камеры.

7.1. Конусность выходного отверстия мундштука ведет к пламени. Подрезать напильником торец мундштука на 0,5—1 мм. Прокалибровать отверстие металлической полированной иглой и отполировать мелом.

Торец мундштука зачистить наждачным полотном и отполировать мелом.

7.2. Заусенцы в каналах мундштука. Быстро искажают форму пламени, разбивая его на пара бесформенных отростков и языков, направленных в различные стороны.

7.3. Бочкообразная форма сужающейся части канала мундштука, грамотный при ремонте (изготовлении), искажает форму пламени и сокращает скорость истечения горючей смеси из выходного канала сопла, что при перегревах мундштука приводит к образованию хлопков и обратных ударов пламени Мундштук заменить, поскольку форму канала вернуть нереально.

7.4. Несовпадение осей выходного канала и конфу-зора (конусного канала) приводит к резкому снижению скорости истечения горючей смеси, пламя начинает гореть в канале сопла, форма пламени изменяется. Неисправность эта довольно часто приводит к образованию хлопков и обратных ударов. Исправить недостаток методом развертывания конфузора конической разверткой.

Смещение осей относительно друг друга более чем на 0,4—0,5 мм исправить нереально.

7.5. Уменьшение длины выходного участка канала менее трех диаметров выходного отверстия ведет к образованию пламени с расплывчатыми очертаниями средней зоны и ядра. Пламя склонно к образованию хлопков и обратных ударов.

Исходя из этого, делая работы по п. 7.1—7.4, не допускать уменьшения длины цилиндрической части выходного канала сопла мундштука.

7.6. Риски, задиры, нагар на стенках отверстия мундштука искажают форму пламени, содействуют образованию хлопков и обратных ударов. Устранить недостатки полированием и калибровкой конфузора и выходного отверстия, как было продемонстрировано выше.

7.7. Удалить по окончании обратного удара появившийся нагар на стенках каналов мундштука, трубки горючей смеси, инжектора и смесительной камеры, приемами, рассмотренными выше.

V. Ремонт инжекторных горелок

1. Текущий ремонт включает:

— устранение брызг на наружных поверхностях мундштуков, корпуса и наконечников горелки;

— продувку и прочистку каналов мундштукор с целью создания разряжения в каналах подачи ацетилена;

— создание верной формы пламени калибровкой выходных каналов мундштуков.

Исполнение текущего ремонта, и устранение неплотностей в соединениях, не требующих разборки наконечников и ствола горелки, входит в обязанности газосварщика любой квалификации.

2. Средний ремонт включает следующие работы: устранение неплотностей в сальниках вентилей, в местах присоединения шланговых ниппелей к штуцерам горелки методом притирки мест прилегания в месте посадки инжектора на седло корпуса; устранение засоров в каналах наконечника; улучшение разряжения (подсоса) очисткой соответствующих каналов в наконечнике и регулированием положения инжектора; ремонт износившихся и поврежденных подробностей (мундштуков, инжекторов, маховичков вентилей, гаек для крепления маховичков).

3. Капремонт включает следующие работы: устранение неплотностей в местах соединений инжектора с корпусом горелки, резинового кольца наконечника с корпусом горелки; в местах пайки трубок с корпусом, штуцерами, смесительной камеры и ниппеля с трубкой подвода горючей смеси; устранение засоров в каналах корпуса горелки; смену износившихся и поврежденных шпинделей вентилей, прокладок и сальниковых гаек всех видов, смесительной камеры, сгоревшей при обратном ударе; исправление и притирку седел под шпиндели и инжектора в стволе (корпусе) горелки.

4. Средний и капремонт обязан выполняться в ремонтных мастерских либо слесарем по ремонту газосварочной аппаратуры.

5. Сложный ремонт делает квалифицированный сварщик (на фирмах, где число газосварщиков меньше пяти), имеющий на это разрешение квалифицированной рабочей группе.

6. Газосварщик обязан каждый день осматривать мундштук и смотреть за его технической исправностью.

6.1. Удалить личным напильником, по возможности не затрагивая тело мундштука, появившийся брызги и нагар металла. После этого поверхность зачистить наждачной бумагой с зернистостью 220 и отполировать суконной тряпкой, натертой мелом.

6.2. Удалить нагар, мельчайшие брызги и копоть с выходного и конфузора отверстия мундштука. Отвернуть мундштук. Правой рукой забрать иглу, заточенную на конус, левой рукой забрать мундштук, засунуть иглу со стороны резьбы, прочистить каналы, перемещая иглу попеременно в одну и другую стороны.

Шепетильно отполировать мелом, нанесенным на древесную иглу.

6.3. В случае если нагар не удаляется древесной иглой, снять его конической разверткой.

6.4. Засунуть полировальную иглу в конфузор и пара раз провернуть мундштук на игле для образования ровной поверхности.

6.5. Забрать новый мундштук пальцами левой руки. Правой рукой забрать развертку и закруглить кромки входного отверстия на глубине не более 0,1—0,2 мм.

6.6. Устранить найденные царапины глубиной не более 0,2 мм (вмятины, задиры) зачисткой наждачным полотном с зернистостью 220, натянутым на ровную поверхность. В ходе шлифования мундштук все время поворачивать около оси на 90°, прижимать к полотну, стараясь не перекашивать чтобы не было образования скругленных краев на исправляемой поверхности.

6.7. Протереть исправленный мундштук чистой тряпкой, намоченной бензином, продуть чистым воздухом для удаления следов абразивных металлической стружки и частиц.

6.8. Поставить мундштук на наконечник.