Инструкционная карта 33

Учебно-производственные задания. I — разделительная ручная кислородная резка, II — поверхностная кислородная резка, III — машинная кислородная резка

Цель заданий: обучиться делать ручную и машинную резку низкоуглеродистых сталей с применением в качестве горючего газа ацетилена и газов-заменителей ацетилена, мочь выбирать оптимальные параметры режима резки.

Организационные указания. Подготовить рабочие места для производства работ по кислородной резке, оснастив их оборудованием, инструментом и приспособлениями. Подготовить пластины из низкоуглеродистой стали толщиной 20—30 мм, обрезки уголков, швеллеров, двутавров, сваренные пластины с недостатками корня и шва шва.

I. Разделительная ручная кислородная резка

Резка пластин

1. Уложить пластину из низкоуглеродистой стали размером 200 X 200 X 20 мм на подставки так, дабы расстояние от пола до разрезаемой пластины было не меньше 100—150 мм.

2. Нагреть подогревающим пламенем резака поверхность металла на протяжении предполагаемой линии реза.

3. Зачистить железной щеткой прогретую поверхность от окалины, отделившейся от металла в следствии нагрева пламенем.

4. Разметить предполагаемую линию реза мелом.

5. Установить нужные номера внутреннего мундштуков и наружного в зависимости от толщины разрезаемого металла (20 мм).

6. Установить давление газов на ацетиленовом и кислородном редукторах в зависимости от выбранных толщины и мундштуков разрезаемого металла.

7. Выполнить разделительную резку.

7.1. Зажечь и отрегулировать до обычного подогревающее пламя.

7.2. Установить мундштук резака на расстоянии 3— мм от разрезаемого металла под углом 90° либо с маленьким наклоном (5—10°) в сторону, обратную направлению резки

7.3. Подогреть поверхность торца пластины до температуры, близкой к температуре плавления, при резке низкоуглеродистой стали — до температуры 1350— 1360 °С.

7.4. По окончании 5—10 с открыть вентиль режущего кислорода и начать процесс резки перемещением резака на протяжении линии реза.

7.5. По окончании прорезания пластины на 15—20 мм установить угол наклона 20—30 °С.

7.6. В ходе резки резак перемещать равномерно с постоянной скоростью; резку делать на оптимальной скорости, на что показывает поток искр, вылетающих под углом 85—90° к разрезаемой поверхности; при через чур малой скорости резки поток искр вылетает в сторону, обратную перемещению резака, а при большой — под углом меньше 85°.

7.7. По окончании резки закрыть вентиль режущего кислорода, после этого вентиль горючего газа и подогревающего кислорода.

Подготовка кромок под сварку

1. Повторить п. 1—6.

2. Подготовить кромки на металле толщиной 20 мм под V-образную разделку.

2.1. Нагреть подогревающим пламенем резака поверхность торца размеченной пластины до температуры воспламенения металла в кислороде (для низкоуглеродистой стали — 1350—1360 °С). Угол наклона головки резака к изделию а поддерживать в пределах 45°.

2.2. Подать на нагретый металл струю режущего кислорода и, когда металл прорежется на всю глубину, перемещать головку резака на протяжении линии реза. Угол (3 между поверхностью головки и осью резака разрезаемого металла в начале процесса резки должен быть порядка 90°, в ходе резки — порядка 60—70°.

2.3. направляться иметь в виду, что поверхности реза будут получаться неодинаковыми. Поверхность b неизменно лучше, чем поверхность а. Оплавление металла сверху разъясняется тем, что в этом месте концентрируется большее количество тепловой энергии подогревающего пламени, а скругление нижней кромки обусловлено действием кислородной струи и жидкого шлака, выходящей в сторону поверхности а. В связи с изложенным необходимо стремиться к тому, дабы в отходы шла обрезь с поверхностью а.

Вырезка отверстий на пластинах

1. Подобрать пластину из низкоуглеродистой стали размером 300 X 200 X 20 мм.

2. Очистить поверхность от других загрязнений и окалины.

3. Разметить мелом фигуры типа треугольника, квадрата, кольца.

4. Наметить центры будущих отверстий, для обеспечения начала резки, а в фигуре типа кольца наметить еще и центр для установки ножки тележки.

5. Просверлить отверстия сверлом диаметром 10— 12 мм.

6. Расположить пластину на подставках для резки. Обеспечить свободное удаление продуктов резки.

7. Подготовить пост газокислородной резки к работе.

8. Зажечь подогревающее пламя резака и вырезать фигуры по разметочным линиям.

8.1. Расположить пламя резака над кромкой отверстия перпендикулярно и на расстоянии 2—3 мм от ядра. Нагреть металл до температуры воспламенения его в кислороде.

8.2. Открыть вентиль режущего кислорода и выполнить резку.

8.3. Нагреть кромку отверстия, расположенную ближе к направлению резки, до требуемой температуры. Направить струю режущего кислорода на нагретую поверхность и вырезать прямоугольную фигуру.

8.4. Установить на головку резака опорную тележку с циркулем, зажечь пламя, установить резак в исходное положение для вырезки кольца по внешнему контуру.

8.5. Выполнить резку по внешнему контуру кольца. Покинуть непрорезанным участок длиной 40—50 мм.

8.6. Перевести резак в исходное положение над отверстием. Вырезать внутренний контур кольца по всему периметру.

По окончании резки принять меры, исключающие перекос либо падение головки резака, благодаря утраты точки опоры роликом и циркулем, двигавшимся по металлу.

8.7. Снять тележку с головки мундштука и вырезать кольцо.

Резка профильного металла

1. Выполнить резку уголка.

1.1. Установить уголок 40 X 40 мм (60X60 мм) так, дабы обеспечить расстояние под уголком 100— 150 мм для свободного выброса продуктов резки.

1.2. Установить требуемую мощность подогревающего пламени.

1.3. Осуществить резку так, как продемонстрировано на рис. 4, а. Сперва прорезать одну полку снизу вверх, после этого резак медлено развернуть, установить перпендикулярно второй полке и закончить резку.

Последовательность резки возможно поменять.

2. Разрезать двутавровую балку.

2.1. Начать резку направляться с верхней точки одной из полок. Прорезать полку на толщину и всю длину. Для этого при подходе резака к стойке балки скорость резки уменьшить с целью прорезания стойки на некую величину I до точки А.

2.2. Переместить резак в точку А и установить его перпендикулярно стойке двутавровой балки. Нагреть металл и прорезать стойку до точки Б.

2.3. Установить резак в верхнюю точку второй полки и закончить резку.

Резка швеллера

1. Установить мундштук резака под углом к поверхности швеллера. Нагреть кромку и начать резку.

2. Выполнить резку в таком же порядке, но резак разместить снаружи контура швеллера.

Резка прутков квадратного профиля

1. Начать резку с угла. Головку резака установить под углом приблизительно 45°Нагреть металл до температуры воспламенения. Перевести головку резака в вертикальное положение.

Начать резку.

2. В конце резки наклонить головку резака на 5— 10° в сторону, противоположную направлению резки, с тем дабы прежде всего прорезать нижний угол.

Резка проката круглого профиля

1. Нагреть металл в верхней точке (зените) круга до температуры воспламенения. Перевести головку резака в положение, разрешить войти струю режущего кислорода на нагретый участок металла.

2. Осуществить разделительную резку, перемещая головку резака в положения 3—6. Расстояние мундштука от поверхности металла поддерживать постоянным.

3. Выполнить резку по схеме.

4. Производительность процесса кислородной резки повысится, в случае если осуществлять резку нескольких прутков, расположенных приятель за втором. Особенность процесса резки пребывает в том, что в местах перехода на любой последующий пруток необходимо наклонять мундштук резака в сторону, обратную направлению резки.

Резка труб

1. Разметить трубу, применяя железную мел и гибкую линейку. Опоясать трубу линейкой, совершить разметочную линию мелом

2. Трубу находиться на роликовом стенде.

3. На головке мундштука прикрепить каретку

8. Вырезать канавки по линиям разметки. Подметить время нагрева металла до температуры воспламенения и время резки в каждом упражнении (привлечь товарища по группе с секундомером). По окончании исполнения упражнений сравнить результаты и сделать соответствующие выводы.

8.1. Вырезку канавки начать с нагрева выступающего металла, образованного зарубкой зубилом. Скорость выдержать обычной, как и при резке канавки 2.

8.2. Процесс резки по линии начать с нагрева плоской поверхности пластины. Резку вести на повышенной скорости.

8.3. Процесс резки по линии начать с расплавления и нагрева финиша присадочной низкоуглеродистой проволоки диаметром мм на поверхности металла, т. е. нанести в начале реза расплавленный металл проволоки и разрешить войти струю режущего кислорода. Скорость резки уменьшить по сравнению со скоростью вырезки канавки 3.

9. Снять поверхность металла на глубину 8—10 мм неотёсанной и чистой поверхностной резкой.

10. Вырезать дефектное место в корне шва на ранее сваренных примерах (толщина металла 10 мм).

10.1. Отойти от недостатка на расстояние 10— 15 мм вправо. Вырезать канавку на глубину залегания недостатка.

Резку закончить приблизительно на середине дефектного места.

10.2. Начать резку в точке, отстоящей от дефектного места слева на 10—15 мм,и закончить вырезку недостатка, перемещая пламя резака слева направо.

Ill. Машинная кислородная резка

Резка страниц под прямым углом

1. Расположить чистый лист из углеродистой стали толщиной 20 мм на подставках в горизонтальном положении.

2. Подготовить к работе машину АСШ-70, складывающуюся из колонны, шарнирной рамы, копира, магнитной катушки, резаков либо переносную машину «Микрон-2», «МГП-2».

2.1. Проверить исправность автомобили пуском и внешним осмотром ее на холостом ходу.

2.2. Установить копир на консоли автомобили.

2.3. Установить параметры режима резки: давление ацетилена и кислорода, скорость резки, расстояние между поверхностью металла и торцом мундштука, расход кислорода и ацетилена.

2.4. Зажечь подогревающее пламя и отрегулировать до обычного. Разрешить войти струю режущего кислорода и убедиться в отсутствии нарушения формы подогревающего пламени.

3. Вырезать подробность.

3.1. Подвести резак к начальной точке реза и расположить его так, дабы ось режущего канала мундштука была над точкой начала реза.

3.2. Нагреть металл до появления ванночки расплавленного металла.

3.3. Включить перемещение резака на пониженной скорости и режущий кислород пониженного давления, после этого неспешно наращивать давление режущего кислорода до требуемого. Пламя наряду с этим будет неспешно врезаться в металл, брызги будут выбрасываться струей кислорода вверх мимо торца мундштука (рис.

10) К моменту установления обычного давления режущего кислорода отверстие будет пробито (продолжительность прожигания отверстия образовывает порядка 0,5 мин для данной толщины металла). По окончании пробивки отверстия включить заданную скорость перемещения резака (300—340 мм/мин).

3.4. По окончании вырезки подробности перекрыть вентиль режущего кислорода и перевести резак в исходную точку для вырезки следующей подробности. По окончании урока либо при перерыве в работе более мин погасить пламя, закрыть все газовые вентили, отключить машину от электросети.

IV. Уровень качества кислородной резки

1. Уровень качества резки определяется точностью резки. Точность резки зависит от квалификации резчика при ручной резке и возрастает при резке на автомобилях с ручным электромагнитным, фотоэлектронным и программным управлением. Величина отклонений от заданного контура зависит кроме этого от длины, толщины, состояния поверхности страницы, формы вырезаемой заготовки, установления верной последовательности резки и др.

2. Уровень качества разделительной резки характеризуется отклонением поверхности реза от перпендикулярности и шириной реза. Неперпендикулярность возможно снизить правильным ведением резки без отклонений резака от вертикального положения.

3. Уровень качества поверхности реза оценивается следующими параметрами.

3.1. Шероховатостью поверхности, т. е. числом бороздок на единицу длины и глубиной бороздок, оставляемых режущей струей кислорода.

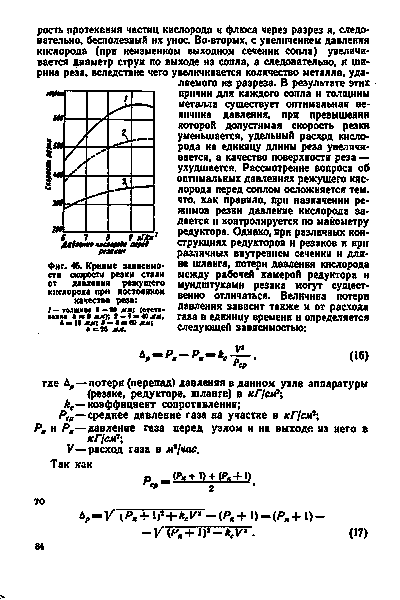

3.2. Отклонением бороздок от прямолинейности в следствии отставания Д от оси мундштука режущей струи кислорода.

3.3. Оплавлением кромок.

3.4. Наличием либо отсутствием грата.

ГОСТ устанавливает три класса качества поверхности при машинной резке: 1-й класс — верховный, 2-й класс — повышенный, 3-й класс — простой. Для каждого класса установлены предельные допуски.