Инструкционная карта 40

Учебно-производственные задания. I — ручная разделительная резка, II — механизированная разделительная резка, III — качества резки и показатели точности.

Цель заданий: обучиться выбирать режимы плазменной резки в зависимости от свойств и толщины разрезаемого материала и прекрасно овладеть техникой резки.

Организационные указания. Подготовить установку для плазменной резки, оборудовать рабочие места. Подготовить плоские образцы из низкоуглеродистых и легированных сталей, алюминиевых, бронзовых сплавов, неметаллических материалов.

Иметь молотки, зубила, металлические щетки, линейки, мел, маски и щитки для защиты глаз от излучения сжатой дуги, наушники, диэлектрические коврики, кернеры, угольники и угломеры для контроля качества реза.

I. Ручная разделительная резка

Прямолинейная ручная плазменная резка

1. Подготовить металл к резке.

1.1. Разметить пластину 200Х500Х (14—20) мм на полосы шириной 25—30 мм. Намеченные прочерчиванием линии разметить кернением с шагом между точками 10—20 мм. Меловая разметка не снабжает правильного воспроизведения контура и с поверхности некоторых металлов легко сдувается. При разметке учитывать припуски на ширину реза и на механическую обработку кромок.

Как правило при машинной разделительной резке подготовительную операцию разметки заменяют копированием либо программным контурным управлением.

1.2. В случае если рез начинается с кромки страницы, зачистить боковую плоскость страницы для обеспечения электрического контакта факела запасном дуги с этим участком и надежного возбуждения главной (режущей) дуги. Это требование определяется следующими условиями.

При приближении плазмотрона с зажженной дежурной дугой к кромке разрезаемого страницы главная дуга зажигается на расстоянии менее 10 мм между боковой поверхностью и осью плазмотрона страницы. В случае если же боковая поверхность не была зачищена, то главная дуга может появиться в тот момент, в то время, когда ось плазмотрона будет быть над верхней плоскостью страницы. В этом случае возможность образования двойной дуги фактически равна 100%.

1.3. В случае если резку нужно затевать с середины страницы, то лист необходимо зачищать лишь в том месте, где обязан будет появиться столб главной дуги (достаточно пара рисок, обнажающих чистый металл).

2. Осуществить ручную разделительную резку.

2.1. Уложить разрезаемые пластины шириной 200 и 500 мм из низкоуглеродистой стали над водой, с касанием примера водяной поверхности и на рабочее место без водяной ванны. Толщина металла (14—20 мм) и марки стали на этих трех пластинах должны быть однообразными.

2.2. Установить нужные параметры режима плазменной резки.

2.3. Возбудить дежурную дугу. Плазмотрон находиться на расстоянии 20—30 мм от передней зачищенной кромки страницы

2.4. Подвести плазмотрон к кромке страницы так, дабы расстояние от торца сопла плазмотрона до поверхности разрезаемого металла было в пределах 5—10 мм.

2.5. Задержать плазмотрон на 1—2 с у начальной кромки реза с целью проплавления металла по всей толщине. Несоблюдение этого требования может привести к непрорезу металла в начале реза и к затруднениям с отделением вырезанной подробности от обрези, и привести к образованию двойной дуги.

2.6. По окончании проплавления металла по всей толщине перемещать плазмотрон равномерно (без ускорений и задержек) на протяжении намеченной линии реза. Поддерживать постоянное расстояние между поверхностью сопла и торцом плазмотрона разрезаемого металла.

Подъем плазмотрона над металлом ведет к уменьшению глубины погружения столба сжатой дуги и, следовательно, к сужению ширины реза внизуПри чрезмерном опускании плазмотрона его сопло возможно повреждено выплесками металла, но неперпендикулярность кромок понижается. направляться не забывать, что фактически нереально взять перпендикулярные кромки реза. Оптимальное расстояние между соплом плазмотрона и разрезаемым металлом изменяется от до 10 мм в зависимости от толщины металла.

2.7. Пара замедлить скорость перемещения плазмотрона в конце реза с целью исключения непрорезанного участка. При прямолинейной резке появление непрорезанных участков в конце реза необходимо предотвращать наклоном плазмотрона приблизительно на 20—25° вперед по ходу резки.

Запрещается в конце процесса останавливать перемещение плазмотрона, поскольку это может привести к двойному дугообразованию.

2.8. По окончании резки смотреть за тем, дабы вырезаемая заготовка не упала. Для этого необходимо укладывать страницы так, дабы по окончании окончания резки вырезаемые заготовки оставались бы лежать на стеллаже.

При несоблюдении этого требования смогут образовываться трудноисправимые недостатки в месте окончания реза, поскольку в момент падения подробности столб проникающей дуги попадает на боковую поверхность готовой подробности. Помимо этого, заготовка может при падении коснуться плазмотрона и привести к разрушению сопла.

3. Выполнить резку на всех трех пластинах с целью определения (визуально) количества выделяющегося дыма. Параметры режима поддерживать неизменными в любых ситуациях резки. Помимо этого, замерить ширину реза, неперпендикулярность поверхности резов к плоскости главного металла, выяснить шероховатость поверхности и наличие грата.

Данные исследований сравнить и выяснить хороший вариант размещения разрезаемого металла при плазменной резке.

4. Техника ручной плазменной резки легированных сталей, его сплавов и алюминия, меди и ее других материалов и сплавов фактически ничем не отличается от техники резки малоуглеродистых сталей. Особенности технологии и техники резки этих материалов рассмотрены в разделе механизированная плазменная резка.

5. Ручная плазменная резка используется ограниченно, по большей части в монтажных условиях. Допустимая толщина разрезаемых металлов при ручной плазменной резке.

Криволинейная ручная плазменная резка

1. Забрать пластины из низкоуглеродистой стали.

2. Разметить на пластинах квадрат, круг, треугольник либо другие фигурыи раскернить. Зачистить место на поверхности, откуда будет начинаться резка. Для надежного возбуждения режущей дуги достаточно обнажить чистый металл несколькими рисками.

3. Разместить пластины на водяную подушку, обеспечив надежный контакт плюсового полюса источника питания с разрезаемым металлом. оптимальнеепровод прижать струбциной.

4. Выполнить плазменную резку.

4.1. Выбрать параметры режима в зависимости от толщины металла.

4.2. Зажечь дежурную дугу нажатием на кнопку, расположенную на рукоятке плазмотрона.

4.3. Подвести плазмотрон к началу вырезки круга так, дабы он был наклонен в сторону направления резки на угол приблизительно 30° к поверхности пластины, а расстояние между пластиной и торцом плазмотрона было таким, дабы не появлялась режущая дуга (35— 40 мм).

4.4. Неспешно опускать плазмотрон до происхождения режущей дуги.

4.5. Перемещать плазмотрон по линии разметки. Наряду с этим поток выплавляемого металла будет выбрасываться в сторону, противоположную направлению резки.

4.6. По мере заглубления режущей дуги в толщу металла угол наклона плазмотрона уменьшать и в момент пробивки отверстия плазмотрон расположить перпендикулярно поверхности пластины. На протяжении пробивки отверстия следить, дабы брызги металла не попадали на плазмотрон.

4.7. Вырезать круг, перемещая плазмотрон равномерно с оптимальной скоростью и поддерживая постоянным зазор между поверхностью сопла металла и торцом плазмотрона (5—10 мм).

4.8. В конце реза расширить скорость резки, поскольку толщина металла неспешно значительно уменьшается, а плазмотрон поднять на высоту, исключающую замыкание плазмотрона на капли, выкинутые в момент пробивки отверстия на поверхность пластины.

5. Вырезать треугольник и квадрат, выполняя вышеизложенные советы по окончанию и началу резки.

5.1. Уменьшать скорость резки (в местах сопряжения прямолинейных участков под углом) до таковой величины, при которой образуется рез с параллельными кромками.

5.2. При отводе процесса плазмотрона и завершении резки от вырезаемой подробности направить сжатую дугу в сторону металла, идущего в отходы.

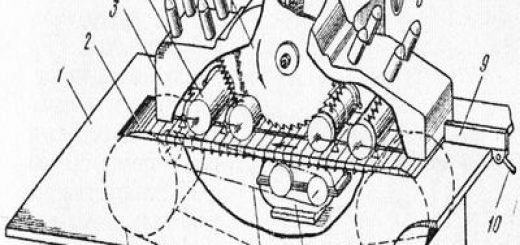

II. Механизированная разделительная резка

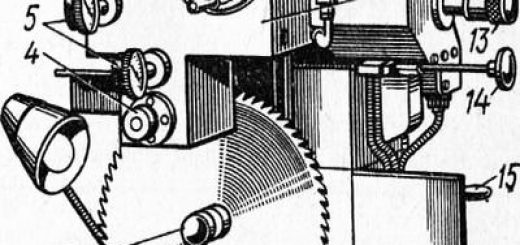

Прямолинейная резка с применением воздуха в качестве плазмообразующего газа

1. Подготовить для плазменной резки пластины из низкоуглеродистой либо высокопрочной стали.

2. Разместить пластину на таковой высоте и в таком положении, дабы была возможность наблюдения за плазменным потоком, выходящим за ее нижнюю поверхность.

3. Выбрать параметры режима резки. При резке сталей на режимах отсутствует грат на кромках, а ширина реза, шероховатость поверхностей реза и их неперпендикулярность соответствуют требованиям ГОСТ 14792—80.

4. Установить плазмотрон над начальной кромкой так, дабы ось сопла была от нее на расстоянии 3—5 мм. В случае если это расстояние будет больше, то факел запасном дуги может не обеспечить электрического контакта с разрезаемым металлом и режущая дуга может не зажечься. В случае если же случится электрический контакт, то режущая дуга возбудится, но отклонится от оси так, что появится двойная дуга, т. е. столб дуги коснется тела сопла плазмотрона.

5. Выполнить прямолинейную резку.

5.1. Надавить на кнопку «Пуск» на пульте управления установкой. Наряду с этим появится сперва запасной дуга, после этого режущая, которая проплавит металл на всей толщине (это происходит фактически мгновенно при резке толщин до 50 мм). При резке металлов громадных толщин нужно задержать перемещение плазмотрона в начале реза, но не более чем на 2—5 с в зависимости от толщины металла.

Несоблюдение этого условия, так же как и при ручной резке, может привести к непрорезу начального участка внизу страницы.

5.2. По окончании проплавления металла на всю толщину установить оптимальную скорость резки, руководствуясь наблюдениями за плазменным потоком (плазменным факелом), выходящим за нижнюю поверхность разрезаемого металла. В случае если плазменный поток отклоняется от оси плазмотрона на маленький угол а, то это показывает на то, что скорость оптимальная, а образующиеся кромки близки к параллельным.

При малой скорости резки плазменный факел находится перпендикулярно поверхности разрезаемого металла. В случае если данный поток плазмы отклоняется в сторону, противоположную перемещению резака на угол а более 10°, неперпендикулярность кромок не превышает требований класса 3.

Большое отклонение потока плазмы от перпендикуляра к поверхности реза и стекание выплавленного металла в виде больших капель показывает на то, что скорость резки близка к предельно вероятной и может появиться неполное прорезание.

При неполном прорезании брызги расплавленного металла выбрасываются в сторону, противоположную перемещению плазмотрона.

6. При прямолинейной резке скорость перемещения плазмотрона уменьшить при завершении реза, поскольку при номинальной скорости резки вероятно неполное прорезание по толщине металла. Режущая дуга потухнет при выходе за верхнюю конечную кромку пластины, а так как имеется отставание в прорезании (проплавлении) нижних слоев металла, то это неизбежно приведет к недостатку реза.

Прямолинейная плазменная резка с началом реза не с кромки страницы

1. Разметить фигурына странице из коррозионно-стойкой стали.

2. Очистить места, где предполагается начать процесс резки.

3. Разместить пластину в эргономичное положение для наблюдения за процессом резки.

4. Выбрать параметры режима плазменной резки и уменьшить скорость резки на 25—30%.

5. Осуществить вырезку фигур(квадрата, треугольника, круга, многоугольника и т. д.).

5.1. Выполнить начальное отверстие. При резке листового металла средней (40—50 мм) либо малой толщины начальное отверстие возможно взять прожиганием металла режущей дугой. Для этого нужно выполнить следующие действия: установить плазмотрон перпендикулярно над точкой пробивки отверстия и на расстояние, исключающее возбуждение режущей дуги (зазор между поверхностью металла и торцом плазмотрона около 50 мм); зажечь запасного дугу; неспешно опустить плазмотрон до происхождения режущей дуги, снова поднять на 4—6 мм и перемещать плазмотрон в направлении контура реза (включить рабочий движение автомобили); следить, дабы поток выплавляемого металла, выбрасываемый в сторону, противоположную направлению резки, не попал на сопло и не вывел его из строя;

по окончании пробивки отверстия плазмотрон опустить до 5—10 мм над поверхностью изделия; установить оптимальную скорость резки и вырезать фигуры , уменьшая скорость перемещения плазмотрона в углах (квадрата, треугольника) до таковой величины, при которой образуется рез с параллельными кромками; с целью исключения возможности повреждения торца плазмотрона (сопла плазмотрона) выбрасываемым металлом целесообразно применять дополнительные воздушные сопла либо прорезать отверстие ручным плазмотроном со ветхим соплом, не применяемым для чистовой резки.

5.2. При резке металла громадных толщин отверстие для начала реза засверлить сверлом диаметром, меньшим ширины намеченного реза на 2— 3 мм.

5.3. При завершении резки смотреть за полным прорезанием страницы, для чего снизить скорость резки либо уменьшить силу тока. не забывать, что при пробивке отверстия толщина металла уменьшалась.

Особенности резки разных металлов

При назначении режимов нужно учитывать физические особенности металлов (плотность, теплоту и температуру плавления, теплоемкость, теплопроводность). В зависимости от особенностей металлов выбирается благоприятная плазмообразующая среда, электрическая мощность режущей дуги, диаметр сопла плазмотрона.

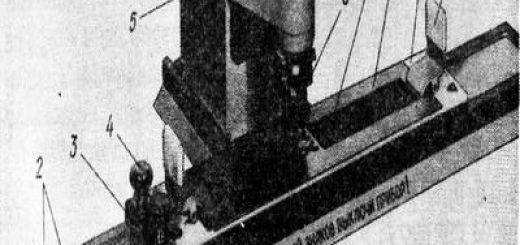

III. качества резки и Показатели точности

1. Контрольные образцы, вырезаемые по окончании приобретения навыков плазменной резки, должны оцениваться по четырем показателям качества. Эти показатели определяют следующее.

1.1. Соответствие заданных размеров вырезанных подробностей фактическим размерам вырезанных контуров. Предельно допустимые отклонения от номинальных размеров установлены исходя из толщины и размеров деталей разрезаемого металла (от до 60 мм).

1.2. Отклонение от перпендикулярности реза. Нормы неперпендикулярности зависят от толщины разрезаемого металла.

1.3. Шероховатость поверхности реза. Измеряется по фактической высоте микронеровностей на поверхности реза.

1.4. Территорию термического влияния оценивают по фактической большой толщине поверхностного слоя металла у кромок. Наличие каких-либо недостатков в данной территории недопустимо.

2. Измерить точность вырезаемых подробностей посредством штангенциркуля, поверочной линейкой.

3. Измерить отклонение от перпендикулярности поверхностей реза по классу металлическим угольником с нанесенными на него миллиметровыми шкалами либо универсальными угломерами с нониусом завода «Калибр».

4. Выяснить шероховатость поверхности реза на базисной длине, равной мм, сравнением (визуально) поверхности вырезанной подробности с эталонами 4; 3; 2; и 0,5 чистоты.

5. Измерить территорию термического влияния посредством лупы десятикратного повышения с ценой деления 0,1 мм. Для этого на нижней поверхности у кромки реза сделать макрошлиф. Яркая полоса у кромок — территория термического влияния плазменной резки.