Инструментальные стали для изготовления режущих и измерительных инструментов

Главной группой материалов для изготовления режущих и измерительных инструментов, штампов и приспособлений являются инструментальные стали. К ним относятся углеродистые, легированные и быстрорежущие стали. Помимо этого, в инструментальном производстве используются конструкционные стали.

1. Требования к инструментальным сталям

К инструментальным сталям предъявляются более высокие требования, чем к конструкционным. Это разъясняется тем, что рабочие поверхности инструментов, изготовленных из инструментальных сталей, действующий при высоких контактных напряжениях, громадных удельных давлениях и подвергаются нагреву и износу. Инструментальные стали владеют высокой твердостью, прочностью, износостойкостью и рядом вторых особенностей, нужных для обработки материалов давлением и резанием.

Использование тех либо иных материалов определяется требованиями, предъявляемыми к разным инструментам.

Материалы, из которых изготовляют режущие инструменты, должны владеть следующими особенностями:

— большой прочностью, поскольку в ходе резания инструменты испытывают громадные упрочнения;

— высокой твердостью, по причине того, что процесс резания возможно осуществить лишь в том случае, если твердость материала инструмента намного больше твердости обрабатываемого материала;

— высокой износостойкостью, по причине того, что стойкость инструмента зависит от степени истирания режущих кромок;

— высокой теплоустойчивостью, поскольку в ходе резания выделяется много тепла, часть которого идет на нагрев режущих кромок инструмента, а последний, нагреваясь, теряет начальную твердость и скоро выходит из строя.

Инструментальные материалы не одинаково устойчивы против действия тепла: одни теряют собственные режущие особенности при нагреве до температуры 200—250 °С, а другие способны резать кроме того при температуре до 1000 °С и более.

Стали для деталей и измерительных инструментов высокой точности должны владеть высокой износостойкостью, нужной для сохранения инструментами формы и размеров в ходе эксплуатации, и хорошей обрабатываемостью для получения высокого класса чистоты поверхности измерительных инструментов.

Требуемая износостойкость обеспечивается отпуском и закалкой сталей определенных марок, по окончании чего они покупают высокую твердость и сохраняют мартен-ситную структуру.

формы и Постоянство размеров достигается особой термической обработкой измерительных инструментов, во многом отличающейся от обработки режущих штампов и инструментов.

Хорошая обрабатываемость нужна для получения при доводке поверхностей 13—14-го классов чистоты. При изготовлении, к примеру, концевых мер длины большой класс чистоты поверхности снабжает сцепляемость (притираемость) плиток.

При изготовлении штампов для холодного деформирования к сталям предъявляются два главных требования: большая прочность и износостойкость. Если сравнивать с режущими инструментами твердость подробностей штампов в зависимости от условий эксплуатации выбирают в более широких пределах (HRC 54—66).

Стали, из которых делают штампы для тёплого деформирования, должны иметь:

— большую прочность, нужную для сохранения формы штампа при больших удельных давлениях при деформировании;

— определенную теплоустойчивость — для сохранения повышенных прочностных особенностей при нагреве;

— вязкость — для выкрашивания и предупреждения поломок и получения высокой разгаростойкости;

— разгаростойкость— для предупреждения трещин, появляющихся при многократном чередовании охлаждения и нагрева;

— износостойкость;

— окалиностойкость (в случае если поверхностный слой подробностей штампа нагревается до температуры выше 600°С);

— теплопроводность — для лучшего отвода тепла, передаваемого заготовкой;

— прокаливаемость, поскольку многие подробности штампов имеют громадные размеры и высокие прочностные особенности должны быть взяты по всему сечению.

2. Углеродистые тли

Углеродистые инструментальные стали делятся на качественные и отличные. Любая из этих групп имеет восемь марок стали.

цифры и Буквы в обозначении марок стали означают: У — углеродистая; следующие за ней цифры — среднее содержание углерода (в десятых долях процента);

буква Г —сталь с повышенным содержанием марганца. Буквой А обозначаются отличные стали — более чистые, чем качественные, т. е. с меньшим содержанием серы, остальных и фосфора примесей, и неметаллических включений и с более узкими пределами кремния и содержания марганца.

Повышение в стали содержания углерода повышает ее твердость, но в один момент увеличивает и хрупкость. Исходя из этого для ударных инструментов используют стали с меньшим содержанием углерода (У7 и У8), а для режущих и измерительных инструментов, требующих износоустойчивости и высокой твёрдости, — с громадным содержанием углерода (У10 и У12).

Углеродистые стали владеют высокой твердостью по окончании термической обработки и имеют низкую твердость в отожженном состоянии, что снабжает хорошую обрабатываемость давлением и резанием.

Недочёт углеродистых сталей — низкая теплоустойчивость – 200-250 °С.

Стали марок У7, У7А, У8, У8ГА, У9 и У9А помогают для того чтобы, ножниц и выпивал для дерева и резки металлов, резцов для ее сплавов и обработки меди.

Стали марок У8А и У10А используют для пуансонов, матриц, других деталей и ножей штампов.

Из сталей марок У10А, У11, У11А, У12 и У12А делают сверла малого диаметра, метчики, развертки, плашки, фрезы малого диаметра, пилы по металлу, ножовочные полотна, измерительные инструменты, зубила для насечки напильников.

Стали марок У13 и У13А помогают для того чтобы очень высокой твердости: резцов, зубил для насечки напильников, шаберов, напильников и т. п.

Углеродистые стали поставляются в отожженном состоянии в виде горячекатаных, кованых либо калиброванных прутков разного сечения либо в виде полос.

3. Легированные стали

В зависимости от свойств и назначения инструментальные легированные стали (ГОСТ 5950-63) подразделяют на две группы:

1) стали для режущего и стали и измерительного 2) инструмента для штампового инструмента. Стали 1-й группы делятся на стали поверхностной прокаливаемости и стали глубокой прокаливаемое. Стали 2-й группы делятся на стали для деформирования в холодном состоянии, для деформирования в тёплом состоянии и для ударного инструмента.

В обозначениях марок сталей первые цифры показывают среднее содержание углерода в десятых долях процента. Они смогут и не указываться, в случае если содержание углерода близко к единице либо больше единицы. Буквы за цифрами обозначают: Г — марганец, С — кремний, X — хром, В — вольфрам, Ф — ванадий, Н — никель, М — молибден. Цифры, стоящие по окончании букв, показывают среднее содержание соответствующего элемента в целых процентах.

Отсутствие цифр свидетельствует, что содержание этого легирующего элемента равняется приблизительно 1%. В отдельных случаях содержание легирующих элементов не указывается, если оно не превышает 1,8%.

Содержание фосфора и серы в стали не должно быть больше 0,030% (каждого элемента). Содержание остаточного никеля в стали, не легированной никелем, допускается не более чем 0,35%. Содержание остаточной меди в стали допускается не более чем 0,30%.

Легированные стали владеют если сравнивать с углеродистыми повышенной вязкостью в закаленном состоянии, меньшей склонностью к трещинам и деформациям при закалке.

Режущие особенности легированных сталей приблизительно такие же, как и углеродистых инструментальных, по причине того, что они имеют низкую теплоустойчивость (200—250 °С).

Легированные инструментальные стали находят широкое использование при изготовлении технологической оснастки и инструментов.

Из сталей марок 7ХФ, 8ХФ и 9ХФ изготовляют круглые и ленточные пилы, ножи для холодной резки металлов, зубила, пуансоны, другие инструменты и керны, трудящиеся с ударными нагрузками.

Из сталей марок ХВ5, 9ХС, ХВГ, В1 и ХВСГ изготовляют фрезы и резцы для обработки с маленькой скоростью резания жёстких материалов, спиральные сверла, метчики, развертки, плашки, гребенки, протяжки. Особенно громадное распространение взяли стали марок ХВГ и 9ХС. Сталь ХВГ прокаливается и мало деформируется, но вместе с тем она чувствительна к образованию карбидной сетки.

По данной причине часто появляются трещины и выкрашивание режущей кромки инструмента. Сталь требует строгого структурного контроля в состоянии поставки каждой плавки и по окончании закалки — каждой партии инструмента. Помимо этого, инструменты из стали ХВГ, трудящиеся с повышенными удельными давлениями (сверла, протяжки, ножи), скоро теряют форму рабочей кромки (тупятся).

Сталь ХВГ неимеетвозможности обеспечить высокой стойкости сложных фасонных инструментов.

Сталь 9ХС наровне с хорошей прокаливаемостью отличается громадной устойчивостью при нагреве. Она сохраняет износоустойчивость и высокую твёрдость при нагреве до 250 °С. Благодаря равномерному распределению карбидов сталь 9ХС используют при изготовлении инструментов с узкой режущей кромкой. Но сталь 9ХС тяжело обрабатывается из-за высокой твердости в отожженном состоянии (НВ 228—241).

Помимо этого, она владеет повышенной чувствительностью к обезуглероживанию, среди них и при нагреве в расплаве солей, что требует тщательного раскисления расплава.

Из стали марки 9ХВГ изготовляют концевые режущие инструменты, резьбовые калибры, лекала сложной формы, сложные и правильные штампы для холодного деформирования, каковые при термической обработке не должны подвергаться большим объемным трансформациям (короблению).

Из стали марки ХбВФ изготовляют резьбонакатные инструменты, ручные ножовочные полотна, матрицы, пу-апсоны и другие инструменты, предназначенные для холодного деформирования.

Стали марок Х12М и Х12Ф1 меньше вторых инструментальных сталей деформируются в ходе термической обработки. Из них изготовляют штампы сложной формы и высокой износостойкости, эталонные шестерни, накатные плашки, волочильные матрицы.

Из сталей марок ЗХ2В8Ф и 4Х8В2 изготовляют пресс-литьевые формы для того чтобы из пластмасс, формы для литья под давлением подробностей из алюминиевых сплавов.

Из сталей марок 7X3 и 8X3 изготовляют матрицы для тёплой высадки болтов на прессах и горизонтально-ковочных автомобилях со сменными рабочими вставками, формовочные и прошивные пуансоны при горячей гибке и обрезке.

Из сталей марок 5ХНМ, 5ХНВ, 5ХНСВ и 5ХГМ производят молотовые штампы больших размеров и средних.

Из сталей марок 4Х5В2ФС, 4Х5В4ФСМ, 4Х2В5ФМ и 4ХЗВ2Ф2М2 изготовляют инструменты для тёплого деформирования нержавеющих, жаропрочных и других тяжело деформируемых сплавов, и формы для литья под давлением.

Из сталей марок 4ХС, 6ХС, 4ХВ2С изготовляют пневматические зубила, обжимки, ножницы для тёплой и холодной резки металлов, подробности штампов для холодного деформирования.

Из сталей марок 5ХВ2С и 6ХВ2С изготовляют резьбонакатные плашки, формы для литья под давлением.

4. Быстрорежущие стали

Быстрорежущей сталью именуется сталь, содержащая в собственном составе, кроме углерода, в качестве легирующих элементов вольфрам, хром, ванадий, молибден, образующие по окончании термической обработки устойчивые карбиды. Не считая карбидообразующих элементов в кое-какие марки быстрорежущих сталей входит кроме этого кобальт.

Быстрорежущие стали (ГОСТ 19265-73) покупают по окончании отпуска и закалки высокую твердость, прочность, износостойкость, теплоустойчивость, сохраняя режущие особенности на протяжении работы при нагревании до 600— 650° С. Это разрешает увеличивать скорости резания инструментами из быстрорежущей стали в 2—4 раза и повышает их стойкость если сравнивать с инструментами из углеродистой либо легированной стали.

Преимущества быстрорежущей стали проявляются в основном при обработке прочных (ав= = 100 кгс/мм2) и жёстких сталей (НВ 200—250) и резании с повышенной скоростью.

Быстрорежущие стали обозначают цифрами и буквами: буква Р свидетельствует, что сталь относится к группе

быстрорежущих, а цифра по окончании буквы Р показывает среднее содержание вольфрама (в %) в стали. Среднее содержание ванадия (в %) отмечают цифрой, следующей за буквой Ф, кобальта — цифрой по окончании буквы К.

Быстрорежущие стали делятся на стали обычной теплоустойчивости (Р18, Р12, Р6М5) и стали повышенной теплоустойчивости (Р18Ф2, Р14Ф4, Р9Ф5 и др.). Для обработки конструкционных сталей с твердостью до НВ 260— 280 и чугунов применяют стали обычной теплоустойчивости. При обработке более прочных и термоулучшен-ных конструкционных сталей нужны стали ванадиевые (Р18Ф2) и для сверхтяжелых режимов резания—кобальтовые (Р18К5Ф2, Р9К5 и Р9КЮ).

Сталь марки Р18 используется крайне редко для инструмента высокой производительности с большим сопротивлением износу, при обработке сталей с пределом прочности до 90—100 кгс/мм2 и чугунов твердостью НВ 270—300. Из нее изготовляют резцы, сверла, фрезы, долбяки, развертки, зенкеры, метчики, плашки и протяжки.

Сталь марки Р9 используется для инструмента, легко шлифуемого при его производстве. Из нее изготовляют резцы, сверла, зенкеры, метчики, пилы и плашки. Не рекомендуется изготовлять шевера, протяжки, долбяки.

Сталь марки Р18Ф2 используется для того чтобы повышенной (по сравнению со сталями Р9 и Р18) производительности, теплоустойчивости и износостойкости. Рекомендуется для обработки жёстких нержавеющих и жаропрочных сталей, и титановых и жаропрочных сплавов. Из нее изготовляются резцы, фрезы, сверла, развёртки и зенкеры.

Стали марок Р9К5, Р9КЮ, Р18К5Ф2 и Р10К5Ф5 используются для обработки нержавеющих и жаропрочных твёрдых материалов и сплавов; для того чтобы, нагревающихся в работе до больших температур. Сталь Р9К.5, владея высокой вязкостью, пригодна для работы с ударом; сталь Р9КЮ владеет высокой теплоустойчивостью. Из этих сталей изготовляют резцы, фрезы, сверла, зенкеры, червячные фрезы, долбяки, вставные ножи.

Сталь марки Р9Ф5 используется для того чтобы, предназначенных для исполнения чистовых операций. Рекомендуется для обработки стали средней твердости, латуней, бронз, жаропрочных и титановых сплавов, и материалов, владеющих абразивными особенностями, — пластических весов, фибры, эбонита. Изготовляют из нее резцы, сверла, развёртки и зенкеры.

Сталь марки Р14Ф4 по свойствам и химическому составу занимает среднее положение между сталями Р9Ф5 и Р18Ф2. Владеет более высокой твердостью, износостойкостью и теплоустойчивостью, чем стали Р9 и Р18.

Рекомендуется для обработки очень прочных материалов (легированных сталей, нержавеющих сталей, жаропрочных сплавов). Из нее изготовляют резцы, фрезы, зенкеры, протяжки.

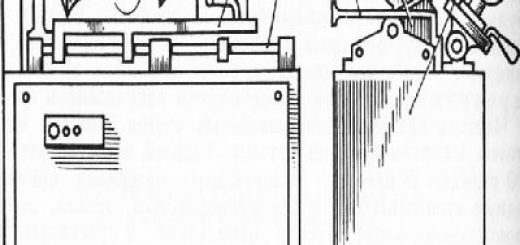

Пластинки из быстрорежущих сталей для оснащения инструментов в зависимости от их назначения (ГОСТ 2379-67) различаются по форме.

В Советском Альянсе на инструментальные стали создан новый ГОСТ 19265-73, введенный в воздействие с января 1975 г. В ГОСТ включены новые марки быстрорежущих сталей с повышенным частичным замещением и содержанием углерода вольфрама кобальтом и молибденом. В их число входят Р6М5, Р6М5К5 и Р9М4К8.

Вольфрамомолибденовая сталь Р6М5 не только дешевле, но и отличается хорошей теплопроводностью, мало склонна к трещинообразованию в ходе шлифования. По режущим особенностям сталь Р6М5 мало уступает сталям Р18 и Р12 при чистовой обработке, но при черновой обработке режущие особенности стали Р6М5 лучше, чем Р18. Недочёт стали Р6М5 —чувствительность к перегреву.

Сталь Р6М5К5 по теплоустойчивости мало выше

Р6М5, по вязкости и прочности кроме этого превосходит ее. Рекомендуется для черновой обработки.

За последние годы во всем мире отмечается неспециализированная тенденция —увеличение содержания углерода в быстрорежущих сталях в среднем на 0,25% (до 1,1%) при содержании ванадия не более 2,8%. Стали с повышенным содержанием углерода отличаются более высокой износостойкостью.

В табл. 7 приведены химические составы самые важных современных марок быстрорежущих сталей с повышенным содержанием углерода, отыскавших использование на практике в различных государствах.

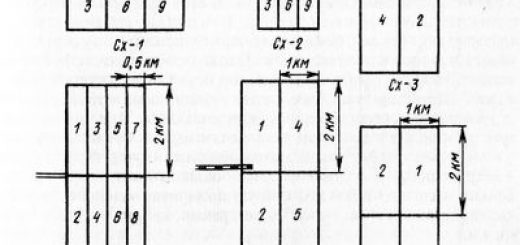

Изучениями, совершёнными в СССР, США, ФРГ, Швеции, Японии, установлена целесообразность понижения содержания вольфрама с 18 до 12%. Режущие особенности стали Р12 подобны особенностям стали Р18, а размеры карбидов меньше по сравнению со сталью, где вольфрама больше. Везде заметно рвение снизить размеры карбидов; чем больше их размеры, тем меньше стойкость инструмента.

В инструментах с узкой режущей кромкой размеры карбидов не должны быть больше 5—8 мкм. Маленькие размеры карбидов достигаются условиями кристаллизации слитка и оптимальной пластической деформацией в ходе тёплой обработки. Чем стремительнее кристаллизация слитка, тем уже эвтектическая (ледебуритная) сетка, тем мельче карбиды.

Исходя из этого вес слитков не должен быть чрезмерно громадным (700—800 кг).

Инструмент с узкой режущей кромкой обязан изготовляться из слитков малого веса. Стремительная кристаллизация слитка осуществляется введением в плавку на протяжении разливки быстрорежущей стали зародышеобразу-ющих модификаторов (соединения титана, алюминия, I магния, церия). Помимо этого, с целью этого используются компактные изложницы, основания изложниц и охлаждение стенок.

Вследствие этого созданы и внедряются новые методы производства быстрорежущей стали с карбидами малого размера (2—5 мкм).

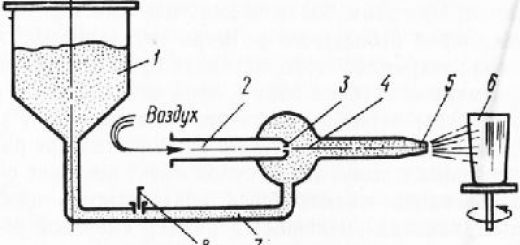

Предложен новый метод производства быстрорежущей стали с карбидами малого размера, сущность которого пребывает в том, что сталь расплавляют в воздухе аргона; под давлением аргона сталь распыляется и оседает на стенках сосуда в виде шариков диаметром приблизительно 150 мкм; после этого сталь спекают в воздухе аргона и подвергают обжатию.

5. Конструкционные стали

Для изготовления режущих и измерительных инструментов, штампов и приспособлений используют УГЛ|Р°” дистые стали обычного качества (ГОСТ 380-60), качественные (ГОСТ 1050-60) и конструкционные легированные стали (ГОСТ 4543-71).

Сталь углеродистую обычного качества подразделяют на три группы:

— несколько А — поставляемая по механическим особенностям;

— несколько Б — поставляемая по составу; несколько В — поставляемая по механическим особенностям и с отдельными требованиями по составу. Сталь групп А и Б изготовляют мартеновским, конверторным и бессемеровским методами, сталь группы В — мартеновским и конверторным методами. Сталь изготовляется следующих марок: несколько А — Ст.О; Ст.2; Ст.З; Ст.4; Ст.5; Ст.6; Ст.7; несколько Б — МСт.О; МСт.1; МСт.2; МСт.З; МСт.4; МСт.5; МСт.6; МСт.7; КСт.О; КСт.1; КСт.2; КСт.З; КСт.4; КСт.5; КСт.6; КСт.7; БСт.О; БСт.З; БСт.4; БСт.5; БСт.6; несколько В — ВМСт.2; ВМСт.З; ВМСт.4; ВМСт.5;

В КСт.2; ВКСт.3; ВКСт.4; ВКСт.5. Обозначение марок стали — буквенно-цифровое. Буквы Ст. обозначают слово «сталь», цифры от 0 до 7 — условный порядковый номер марки в зависимости от состава стали и механических свойств ее.

Метод выплавки стали обозначается буквами М (мартеновская), К (конверторная) и Б (бессемеровская). Буквы (М, К и Б) добавляются перед обозначением марок стали групп Б и В. К примеру: МСт.З, КСт.З, БСт.З и др., причем к обозначению марок стали группы В добавляется в первых рядах буква В. К примеру: ВМСт.2, ВКСт.2, В КСт.З и др.

Сталь углеродистая качественная (ГОСТ 1050-60) подразделяется на две группы:

несколько I — с обычным содержанием марганца; несколько II — с повышенным содержанием марганца, cталь изготовляется следующих марок:

несколько I — 0,5 кп; 08 кп; 10 кп; 10; 15 кп; 15; 20 кп-20; 25; 30; 35; 40; 45; 50; 55; 60; 65: 70; 75; 80; 85; несколько II — 15Г; 20Г; 25Г; ЗОГ; 35Г; 40Г; 45Г; 50Г-60Г; 65Г; 70Г.

В марке стали двузначные числа обозначают среднее содержание углерода в сотых долях процента, буква Г — повышенное содержание марганца. Марки кипящей стали имеют в конце индекс «кп».

Из углеродистой качественной стали изготовляют скобы, лекала и шаблоны. Используют низкоуглеродистые стали 20 и 20Х либо среднеуглеродистые стали 50, 55 либо 50Г. Инструменты из сталей 20Х и 20 цементируют, подвергают закалке и низкотемпературному отпуску.

Инструменты из сталей 50 и 55 (лучше из стали 50Г — для возможности охлаждения в масле) закаливают по окончании индукционного нагрева.

Стали конструкционные легированные (ГОСТ 4543-71) в зависимости от свойств и химического состава делятся на категории: качественная; отличная — А; особовысококачественная — III.

В зависимости от главных легирующих элементов стали делятся на группы: хромистая, марганцовистая, хромомарганцевая, хромокремнистая и др. В инструментальном производстве находят широкое использование хромистая и марганцовистая стали.

Хромистая сталь изготовляется марок:

15Х; 15ХА; 20Х; ЗОХ; ЗОХРА; 35Х; 38ХА; 40Х; 45Х; 50Х.

Марганцовистая сталь изготовляется марок:

15Г; 20Г; 25Г; 30Г; 35Г; 40Г; 45Г; 50Г; 10Г2; 30Г2; 35Г2; 40Г2; 50ГА.