Из глубины веков до наших дней

Литейное производство — один из самых древних видов обработки металлов. Археологические изучения говорят о том, что уже за пара тысяч лет до нэ в старейших центрах людской культуры (Греция, Этрурия) искусство и литейное ремесло достигли большого уровня. Об этом свидетельствуют отысканные при раскопках литые древние вазы, другие изделия и памятники.

Но история не сберегла ни имени автора этого очень способного изобретения, ни заглавия страны, которая дала литейщиков и первых металлургов, ни сведений о том, как показалось на свет это огненное мастерство.

Живший в первом веке до нэ римский поэт Лукреций в поэме «О природе вещей» воображал происхождение литейного производства следующим образом:

…С шумом ужасным леса пожирало горячее пламя

До основанья корней, — лишь недра почвы распалялись, И, в углубленья ее планируя, по жилам кипящим Золото, медь, серебро потекли раскаленным потоком Вместе с ручьями свинца. А в то время, когда на земле показались Слитки застывшие их, отливавшие ярко, то люди Начали их поднимать, плененные глянцем блестящим; подмечали позже, что из них соответствует любой В точности впадине той, которая их заключала. Это внушило ту идея, что, расплавив металлы, вероятно В форму любую отлить и любую придать им фигуру…

Первым литейным материалом явилась латунь, изготовление которой методом сплавления взятых ранее олова и меди было известно в Египте, Ассирии и Вавилонии за 3000 лет до нэ.

Бессчётные археологические раскопки курганов в разных районах СССР говорят о том, что литье в Старой Руси употреблялось достаточно обширно. Сейчас около Исетского озера, в окрестностях Свердловска, отыскано большое количество древних стоянок, копей, «писанцев» на горах. Оказывается, что уже тогда, в последнюю эру каменного века (примерно 4000 лет до нэ), предки уральцев умели выплавлять металл.

Археологи установили, что на высоком берегу озера был металлургический «завод». Тут отливались топоры, наконечники стрел, украшения и другое. на данный момент на этом месте установлен необычный монумент древним металлургам. На один из трех сохранившихся тут огромных валунов ледникового периода поставлена чугунная плита.

Уверены в том, что большое количество предметов древности находится и на дне Исетского озера.

Первоначально отливка производилась в каменные формы. Позднее взяло распространение литье по выплавляемым моделям. Этим методом в совершенстве обладали отечественные далекие предки — скифы, некогда населявшие среднее Приднепровье, берега Тёмного и Азовского морей, другие местности и Алтай. Из меди они отливали стрелы, наконечники копий, ажурную утварь домашнего обихода, другие изделия и светские украшения.

Их высокий уровень качества говорит о громадном мастерстве древних литейщиков.

Наивысшего расцвета литейное производство в Старой Руси достигло в конце XII и начале XIII века. Конфигурация литых изделий усложнялась, в связи с чем показались двусторонние формы из жёстких пород камня, снабжаемые разветвленными литниковыми совокупностями, а после этого формовка в глине. Плавка металла велась в тиглях, а для контроля приготовляемого расплава использовали пробы на жидкотекучесть.

Особенное место в XIV—XV столетиях занимает литье медных колоколов и пушек.

Данный период характеризуется освоением нового литейного материала — чугуна и созданием доменного производства. Чугун приобретает все большее признание: в 1445 г. появляются чугунные водопроводные трубы,

в 1469 г. — гири для муниципальных весов, а в конце XV века — чугунные литые печи, украшенные барельефами. В шестанадцатом веке появляется чугун вторичной плавки. Техника формовки сейчас основывается на применении сырого песка и смешанной с шерстью глины.

Для сообщения песку прочности и пластичности мастера-литейщики использовали разные добавки, увлажняли песок растворами солей, уксусом и вином. К этому времени относится первое упоминание о формовке в коробках — опоках. В первую очередь XVII века в Туле, Кашире и особенно на Урале начинает интенсивно развиваться доменное производство.

К концу XVIII столетия Российская Федерация вышла на первое место в мире по производству чугуна, что содействовало бурному росту литейных цехов, создающих разные фасонные отливки из серого чугуна.

XVIII век характерен резким расширением номенклатуры приобретаемых отливок. ‘Появляется машиностроение, основанное на применении железных подробностей. В 1726 г. отливается первый паровой цилиндр; в 1767 г. делается попытка применить литые чугунные рельсы; в 1778 г. строится первый чугунный мост, появляется чугунная посуда. В 1774 г. в Российской Федерации была выстроена первая печь-вагранка для плавки чугуна в литейном цехе.

К концу XVIII столетия складываются приемы ручной опочной формовки, дошедшие до наших дней, а литейные цехи включаются в состав машиностроительных фабрик.

Не обращая внимания на отмеченные удачи, техники развития и степень науки литейного производства того времени оставаласьна весьма низком уровне. В литейных цехах ведущая роль принадлежала отдельным мастерам-умельцам, за плечами которых лежал обширный производственный опыт. Главная же масса рабочих была на положении подручных, уделом которых был только изнуряющий малопроизводительный ручной труд, продолжавшийся 10—12 час. в день.

К числу самые трудоёмких работ того периода развития литейного производства относится формовка в почве. Выкапывание в плащу цеха ям, устройство постели, набивка смеси, извлечение отливок из земляной другие операции и формы этого способа формовки потребовали от рабочих громадного физического напряжения, постоянной работы на коленях в полусогнутом положении в тяжелых санитарно-гигиенических условиях.

XIX век принес предстоящее расширение масштабов литейного производства. Осваивались новые литейные материалы — сталь (вторая добрая половина XIX века) и ковкий чугун (финиш XIX века). Показались и были освоены особые способы получения отливок — кокильный, центробежный и литье под давлением.

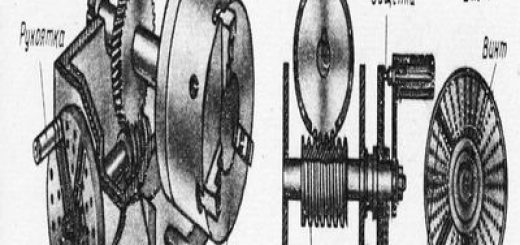

В связи с необходимостью литья больших отливок массой 10 т более совершенствуется техника заливки форм методом создания ковшей с шестеренчатым приводом (изобрел в 1838 г. британец Несмит) и стопорного (изобрел в 1854 г. француз Бернар). Данный ковш в 1876 г. усовершенствовал и придал ему конструктивные формы, сохранившиеся сейчас, великий русский ученый-металлург Д. К. Чернов. 50-е годы XIX столетия нужно считать началом механизации литейного производства, поскольку в это время были предприняты первые попытки разработки формовочных бегунов и машин для того чтобы.

XX век характерен бурным развитием литейного производства. внедрение и Разработка в производство алюминиевых, магниевых, титановых и других сплавов, бессчётных особых способов литья, огромного количества самых разнообразных и идеальных видов литейного оборудования разрешили быстро повысить качество и выпуск отливок, сделать литейное производство независимой отраслью индустрии.

В научном отношении литейное производство с покон веков считалось «чёрным» делом. И это не просто так. Дело в том, что большая часть процессов, которые связаны с получением отливок, лишено яркой наглядности и основано на физико-химических законах, зависящих в один момент от последовательности переменных факторов.

Стремясь открыть эти законы, познать сущность явлений, оказывающих влияние на уровень качества приобретаемых отливок, ученые с давних времен пробовали пробраться в тайны процессов литья.

Первые робкие попытки в этом направлении были предприняты в 1540 г., в то время, когда итальянец Гирингуччио в сочинениях по металлургии изложил весьма краткие базы разработки получения отливок. Но планомерное изучение литейных процессов начинается толь ко в десятнадцатом веке.

В технической литературе начала XIX века описание литейной техники входит как раздел в направления разработки металлов. Лишь в 1859 г. в Харькове выходит первая русская отдельная книга по литейному производству, написанная горным инженером А. Ф. Мевиусом называющиеся «Чугунолитейное производство либо систематическое изложение всех приёмов и способов, употребляемых для получения литейного чугуна, изготовление моделей, производства формовки, окончательной отделки и отливки различных изделий».

В технической литературе того времени сложилась совокупность описания технологических операций изготовления отливок, но научный анализ литейных процессов отсутствовал до второй половины XIX века. Основоположниками теории литейных процессов являются классики русской металлургии: П. П. Аносов, Н. В. Калакуцкий, А. Ф. Мевиус, Д. К. Чернов и А. С. Лавров.

П. П. Аносов (1799—1851) по праву считается родоначальником учения о стали, поскольку он создал разработку отливки слитков и получения качественных отливок из тигельной стали.

Н. В. Калакуцкий (1831 —1889) создал теорию внутренних ликвации и напряжений в стали. Совместно с А. С. Лавровым он в первый раз дает анализ процесса затвердения металла в форме.

Д. К. Чернов (1839—1921) есть основоположником современных методов и научного металловедения термической обработки. Он кроме этого создал конкретные предложения по улучшению свойств и качества литого металла. В конце XIX века им создан уникальный курс сталелитейного дела, в котором большое количество внимания уделено литейным процессам.

В 1904 г. вышла книга А. С. заметки «и Лаврова Работы по литейному делу», которую можно считать первой особой монографией по литейным процессам.

На рубеже XIX и XX столетий создается последовательность книжек литейного производства для высших технических учебных заведений (курс лекций А. П. Гавриленко в 1897 г. и др.), каковые, по сути дела, лишь обобщали стаж работы литейных цехов.

Громадное значение для развития отечественного чугунолитейного производства имели труды советских учёных и русских начала XX века: В. С. Кнаббе, К. Ф. Неймайера, А. П. Гавриленко, М. Г. Евангулова и других. Но, не обращая внимания на громадные удачи, свидетельствующие о ведущей роли русской науки в металлургии, литейное производство в царской России оставалось технически отсталым и полукустарным.

развитие науки и Подлинный расцвет о ходе получения отливок начинается при СССР в связи с индустриализацией страны. В 30-х годах организуется последовательность кафедр литейного производства: в Столичном высшем техническом училище имени Н. Э. Баумана (заведующий кафедрой Н. Н. Рубцов), в Ленинградском политехническом университете (начальники Ю. А. Нехедзи и Н. Г. Гиршович), Столичном университете цветных золота и металлов (начальники A. А. Бочвар и А. Г. Спасский), Свердловском политехническом университете (начальники А. А. Горшков и А. А. Рыжиков), Столичном вечернем машиностроительном университете (заведующий кафедрой

B.А.Аронович), Столичном вечернем металлургическом университете (заведующий кафедрой П. Н. Биду-ля). Эти и многие другие университеты подготовили много высококвалифицированных экспертов и тем самым заложили фундамент для совершенствования отечественного литейного производства, развития советской науки о процессах литья.

Первой отечественной научной базой, занявшейся проблемами литейного производства, явилась литейная лаборатория, организованная в 1929 г. в Ленинграде под управлением П. П. Берга. В начале 30-х годов организуются литейные лаборатории ЦНИИТмаша, лаборатория по изучению процессов кристаллизации металлического слитка и литого металла под управлением академика Н. Т. Гудцова и др. Тогда же Л. И. Фанталовым были созданы научные базы проектирования литейных цехов, В. Е. Грум-Гржимайло создал теорию пламенных печей, выяснившую предстоящее развитие печной теплотехники у нас в стране и за рубежом, а Н. П. и П. Н. Аксеновы сформулировали правила конструирования литейного оборудования.

В научной литературе последующих лет самые значительными трудами представляются: «Разработка литейного производства» под редакцией Л. М. Мариен-баха; «Металлическое литье» Ю. А. Нехеидзе; «Чугунное литье» Н. Г. Гиршовича; «Базы учения о формовочных материалах» П. П. Берга; «Базы литейного производства» Н. Г. Спасского; «Теоретические базы литейного производства» А. А. Рыжикова; «Особые виды литья» Н. И. Рубцова; «Тепловые базы теории литья» А. И. Вейника и др.

В предвоенные годы и особенно по окончании ВОВ было создано много научных литейных центров: секция литейного производства при Университете машиноведения АН СССР, НИИТавтопром, ВНИИлитмаш, НИИтракторсельхоз-маш; ВНИИНмаш, ВПТИтяжмаш, Институт литья АН УССР (Киев), НИИ особых способов литья (Одесса) и др. К этому направляться добавить много отраслевых, специальных, и научно-исследовательских лабораторий и конструкторских бюро фирм, и прежде всего на УЗТМ, ЗИЛе, МАЗе, ГАЗе, ЧТЗ, ХТЗ, ВТЗ, в которых трудится огромная армия высококвалифицированных ученых и экспертов, чья творческая деятельность во многом обеспечила бурное развитие и расцвет литейного производства у нас.

Один только список научных центров говорит о том, что для советского литейного производства характерно проведение изучений широким фронтом. Благодаря постоянной помощи Компартии и тесному творческому содружеству отечественные ученые в относительно маленький срок добились больших удач.

К числу самые важных открытий направляться отнести: создание теории графитизации чугуна; освоение и разработку высокопрочного чугуна с шаровидным графитом; получение ваграночного низкоуглеродистого чугуна, сыгравшего громадную роль в отечественном машиностроении; разработку промышленного метода постоянного литья, литья выжиманием и вакуумным всасыванием; широкое внедрение и разработку в производство самотвердеющих формовочных и стержневых смесей, в корне меняющих условия труда в литейных цехах; внедрение и создание в производство нового метода уплотнения смесей под большим удельным давлением. Многие из этих изобретений запатентованы, а лицензии на их применение приобретены компаниями США, Японии, Франции и других государств.

Возросшие возможности отечественного приборостроения и электроники разрешают ученым-литейщи-кам глубже изучить процессы литейного производства и, например, всесторонне изучать явления теплового сотрудничества между литейной формой, расплавом и формирующейся отливкой. Это помогло установить механизм формирования отливки в литейной форме, сделанной из разных материалов, создать способы расчета тепловых процессов литья, снабжающих получение литых конструкций с заблаговременно заданными особенностями.

Так, имеются все основания считать, что на данный момент литейное производство прекратило быть «чёрным» делом. Но это ни в коей мере не свидетельствует, что все неприятности решены. Постоянное развитие публичного производства и совершенствование народного хозяйства СССР ставят перед литейщиками все новые и более непростые задачи. Вот из-за чего научных открытий и романтика поиска — характерная черта работы современного эксперта-литейщика.

В его распоряжении находится арсенал новейших достижений разработки, науки и техники, помогающих обуздать капризный расплавленный металл.

Свято чтя традиции и память об Андрее Чохове. Михаиле и Иване Моториных, В, П. Екимове и других превосходных русских «литцах», творцах Царь-пушки, Царь-колокола, монументов Петру Первому «Бронзовый наездник», Минину и Пожарскому и многих вторых произведений литейного мастерства, применяя их мастерство и опыт, литейщики и советские скульпторы открыли новую славную страницу в области художественного литья.

Столицу нзшей Отчизны украшают неповторимые по уровню исполнительского мастерства произведения литейного мастерства, созданные за время Советской власти и особенно за последние годы. К ним прежде всего направляться отнести монументы основателю Москвы — князю Долгорукову, великим писателям классикам русской литературы М. Неприятному и Н. В. Гоголю, превосходному советскому поэту В. В. Маяковскому и многим вторым отечественным великим соотечественникам. Наглядным примером мастерства советских литейщиков может служить неповторимая художественная отливка — металлической букет цветов, полученный способом литья по выплавляемым моделям, в котором толщина лепестков розы достигает 0,3 мм.

Как и в прежние времена, поддерживая и развивая славные традиции, плодотворно трудятся мастера-литейщики Касли. За последние годы ими созданы барельефы и прекрасные бюсты К- Маркса, В. И. Ленина, и последовательности политических деятелей — Р. Люксембург, С. М. Кирова и других. В 1936 г. каслинцы отлили бюст французского писателя Анри Барбюса.

Громадных удач в художественном литье добились мастера-литейщики мытищинского завода «Монумент». Высокохудожественную продукцию производит цех художественного литья Столичного деревообрабатывающего комбината № 3. Тут творят кудесники. Они «перевоплощают» скульптуры в вечный металл — латунь.

За относительно маленькое время ими отлиты монументы П. И. Чайковскому, А. С. Грибоедову, М. В. Ломоносову, Ю. А. Гагарину и вторым.

В дореволюционной России литейное дело было слугой «двух промышленности» — и господ искусства, поскольку наровне с скульптурами и колоколами создавало заготовки подробностей автомобилей. На данный момент оно выросло в независимую отрасль. Не скульптуры и монументы, а подробности космических сверхзвуковых самолётов и ракет, многотонные лопасти н корпуса турбин наибольших в мире ГЭС, огромные форштевны судов-лайнеров, ажурные корпуса правильных устройств, подробности металлорежущих станков, машин и других автомобилей являются главной продукцией современного литейного производства.

Громадных высот в собственном развитии достигли сварка, обработка металлов давлением, холодная обработка металлов и др. Но, как принято сказать на машиностроительных фабриках, «все начинается с литья». Подавляющая часть металла начинает помогать людям лишь предварительно пройдя через изложницы либо литейные формы. Само собой разумеется, заготовки подробностей ма-щин возможно создавать ковкой, штамповкой, другими способами и сваркой обработки.

Но самые простым и недорогим методом их получения вычисляют литье. Из-за чего? Вследствие того что характерной его изюминкой есть универсальность, т. е. возможность получения самых разнообразных по техническим свойствам и конфигурации фасонных отливок из серого и ковкого чугуна, углеродистых и легированных сталей, латуней и бронз, алюминиевых, магниевых, титановых и других железных сплавов.

Наряду с этим масса отливок колеблется в пределах от 10 г до 300 т, протяженность — от 1 см до двадцати метров, а толщина стенок — от 0,3 до 500 мм.

Высокие механические и эксплуатационные особенности, и экономичность отливок обусловливают их широкое использование в разных отраслях индустрии, и особенно в машиностроении, где литые подробности составляют от 25% (в сельскохозяйственных автомобилях) до 90% (в металлорежущих станках) неспециализированной массы автомобилей. С учетом этого литейное производство по праву вычисляют базой машиностроения.

В 1970 г. у нас было произведено около 20 млн. т отливок, что намного превышает их выпуск в любой из капиталистических государств. В 1975 г. выпуск отливок возрастет до 25 млн. т.

Развитие литейного производства у нас осуществляется гармонично. Это значит, что в один момент с постоянным ростом выпуска отливок огромное внимание уделяется их качеству: совершенствованию механических и эксплуатационных особенностей, снижению шероховатости и повышению точности поверхности. Все это, совместно забранное, снабжает рост долговечности автомобилей и литых конструкций.

Благодаря ужесточению требований, предъявляемых к машинам^ сейчас заметно изменился темперамент создаваемых отливок. Вместо несложных по конфигурации, тяжелых, с громадной толщиной стенок заготовок сейчас фоизводятся сложные, тонкостенные и более легкие литые конструкции, повышенная прочность которых обеспечивается коробчатой формой, и наличием ребер жесткости. качества поверхности и Повышение точности отливок в наше время достигается благодаря всемерному формированию особых способов литья (по выплавляемым и выжигаемым моделям, кокильный, под давлением и др.).

В связи с отмеченными выше изюминками современных отливок, разработкой новых (высокопрочный чугун и др.), и улучшением особенностей в далеком прошлом применяемых литейных сплавов, область применения фасонных отливок в машиностроении все более расши ряется за счет сокращения числа заготовок, приобретаемых ковкой, штамповкой, другими способами и сваркой. Дизельные и автомобильные коленчатые валы, выхлопные клапаны, распределительные валы, шатуны — вот далеко не полный список важных подробностей автомобилей, каковые ранее производились из металлических поковок, а сейчас начали получать литьем.

Какими мыслями руководствуются конструкторы, отказываясь другой раз от ковки в пользу металлического литья? Основными из них являются: анизатропность — неодинаковость особенностей кованой стали при нагружении подробности на протяжении и поперек волокон, большое приближение формы отливок к окончательной конфигурации изделия, а следовательно, меньшие утраты металла на уклоны, припуски и напуски на механическую обработку, и меньшие затраты при подготовке производства, поскольку обработка металлов давлением отличается большой громоздкостью и стоимостью штампов ковочных автомобилей.

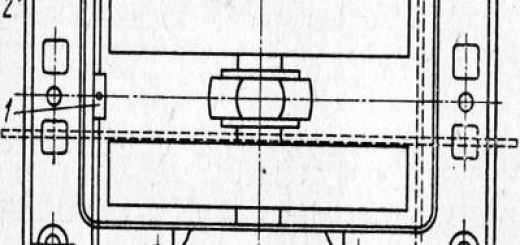

Рис. 1. Конструкции цилиндра большого давления газовой турбины:

а) — цельнолитая; б) — сварнолитая; 1 — верхняя и 4 — нижняя половины улиток; 2 — верхняя и 6 — нижняя средние части бочки цилиндра; 3 — верхняя и 7 — нижняя передние части бочки цилиндра; 5 — небольшой фланец нижней улитки.

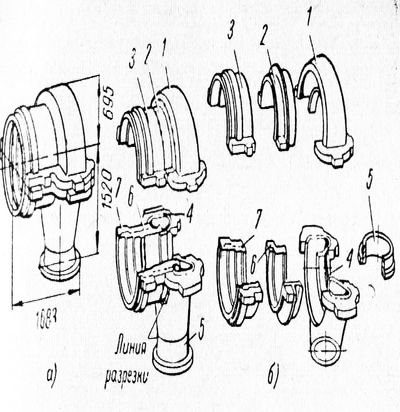

Одним из новых направлений разработки, снабжающим получение крупногабаритных и сложных по конструкции металлических подробностей автомобилей, есть сочетание литья отдельных частей с последующей их сваркой. Новая разработка была удачно применена при изготовлении рабочих колес замечательных турбин Братской ГЭС массой 100 т, Красноярской ГЭС — массой 270 т и Асуанской ГЭС. Последние выполнялись из высоколегированной кавитационностойкой стали. Колеса имели диаметр 7200 мм, высоту — 3610 мм и массу — 140 т.

Сварнолитые конструкции отличаются громадной надежностью, поскольку в них всецело отсутствуют

внутренние напряжения, трещины и усадочные раковины, характерные единой отливке сложной конфигурации с наличием разностенности и массивных мест. Помимо этого, они более экономичны. Так, использование сварнолитой конструкции большого (массой обеих половин 8442 кг) металлического цилиндра большого давления газовой турбины (рис.

1) разрешило упростить процесс производства заготовки, обеспечило нужные условия для получения плотного металла, облегчило изготовление стержней и сборку формы, и доступ к внутренней половине улитки для дефектоскопии и осмотра.