Измерительные приборы и инструменты

инструментами и Измерительными приборами именуют устройства, благодаря которым определяют размеры разных подробностей.

инструменты и Универсальные приборы по конструктивным показателям разделяют на штриховые инструменты с нониусом — угломеры и штангенинструменты; микрометрические инструменты — микрометры; рычаж-но-механические устройства — индикаторы; оптико-механические устройства — микроскопы и др.

Штангенинструменты находят широкое использование в индустрии для измерения подробностей с точностью 0,1; 0,05 и в редких случаях 0,02 мм. Довольно высокая точность штангенинструментов достигается за счет особого устройства — линейного нониуса.

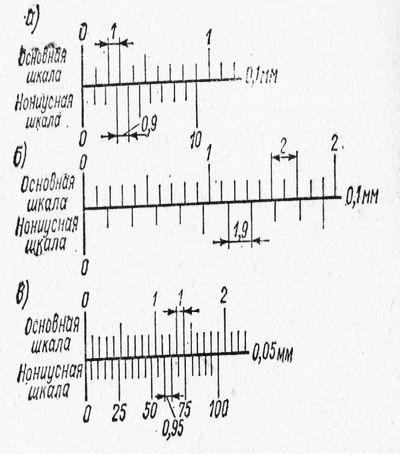

Главными подробностями штангенинструмента являются линейка-штанга, на которой нанесена шкала с миллиметровыми делениями, и рамка с вырезом, на наклонной грани которого сделана нониусная (запасной) шкала (рис. 1). В зависимости от количества делений нониуса настоящие размеры подробности возможно определять с точностью 0,1—0,2 мм.

К примеру, в случае если шкала нониуса (рис. 1, а) длиной 9 мм поделена на 10 равных частей, то, следовательно, каждое деление нониуса равняется 9:10 = 0,9 мм, т. е. меньше деления на линейке на 1—0,9 = 0,1 мм.

При хорошо перемещённых губках штангенинструмента нулевой штрих нониуса сходится с нулевым штрихом штанги, а десятый штрих нониуса — с девятым штрихом штанги.

Рис. 1. Устройство нониуса.

При таковой так называемой нулевой установке штангенинструмента первое деление нониуса не дойдет до первого деления линейки-штанги на 0,1 мм, второе — на 0,2 мм, третье — на 0,3 мм и т. д. В случае если передвинуть рамку так, дабы первый штрих нониуса совпал с первым штрихом штанги, то зазор между губками будет равен 0,1 мм. При совпадении, к примеру, шестого штриха нониуса с любым штрихом штанги зазор будет равен 0,6 мм и т. д.

Для отсчета настоящего размера по штанген-инструменту количество целых миллиметров необходимо забрать по шкале штанги до нулевого штриха нониуса, а количество десятых долей миллиметра — по нониусу, выяснив, какой штрих нониуса сходится со штрихом главной шкалы.

Растянутый нониус (рис. 1) эргономичнее несложного, поскольку имеет более долгую шкалу— 19 мм. Она поделена на 10 равных частей: 19: 10=1,9 мм, что меньше деления главной шкалы на 0,1 мм.

Нониусы с ценой деления 0,05 и 0,02 мм устроены подобно.

У штангенинструментов с точностью 0,05 мм шкала нониуса равна 19 мм и поделена на 20 делений. Каждое деление нониуса равняется 19:20 = 0,95 мм, т. е. меньше деления главной шкалы на 1—0,95 = 0,05 мм (рис. 1, в).

Штангенциркули помогают для внутренних размеров и измерения наружных, параллельных дуг линий и прочерчивания окружностей при разметке, для деления окружностей и прям-ых линий на части и других операций.

Отечественная индустрия производит следующие типы штангенциркулей: ШЦ-1—с двусторонним размещением губок для внутренних измерений и наружных и с линейкой для измерения глубин с отсчетом по нониусу 0,1 мм и с пределами измерения 0…125 мм; ШЦ-П — с двусторонним размещением губок для измерения и для разметки с отсчетом по нониусу 0,05 и 0,1 мм и с пределами измерения 0…200 и 0…320 мм; ШЦТП — с односторонними губками с отсчетом по нониусу 0,05 и 0,1 мм и с пределами измерения 0…500 мм; с отсчетом по нониусу 0,1 мм и с пределами измерения 250…710, 320…1000, 500…1400 и 800…2000 мм.

Штангенциркуль с точностью измерения 0,1 мм (рис. 2, а) имеет штангу, которая является линейкойс главной шкалой, и измерительные губки. Рамка с двумя стержнем и измерительными губками может перемещаться по штанге. Для закрепления рамки в нужном положении помогает винт.

При перемещении рамки вправо на одну и ту же величину раздвигаются измерительные губки 1 и 9, 2 и 3 и выдвигается стержень.

Долгие губки предназначены для измерения наружных размеров, маленькие — внутренних, а стержень — для измерения глубин. Нониус штангенциркуля нанесен на рамке.

Штангенциркуль с точностью измерения 0,05 мм (рис. 2,б) отличается от рассмотренного выше тем, что не имеет стержня для измерения глубин, но имеет установочное приспособление. Для более правильной настройки тут добавлено устройство, складывающееся из рамки с микрометрической гайкой и зажимным винтом, навернутой на винт. Последний жестко закреплен в движке и вольно проходит через отверстие в рамке.

В случае если винтом закрепить рамку и после этого вращать гайку, то движок штангенциркуля начнет медлено перемещаться на протяжении штанги, снабжая более правильную установку нониуса. Винт рекомендован для закрепления подвижной рамки в нужном положении.

Рис. 2. Штангенциркули.

При определении штангенциркулем внутренних размеров к взятым по шкале размерам нужно добавить ширину измерительных губок, которая в большинстве случаев на них указана.

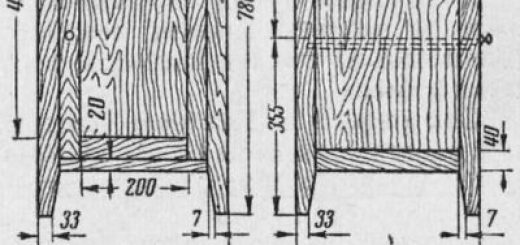

Штангенглубиномер рекомендован для глубин и измерения высот разных подробностей. Он выстроен по принципу штангенциркуля, но штанга не имеет губок. Рабочими (мерительными) поверхностями являются нижняя плоскость рамки А (рис.

3) и торцевая поверхность Б штанги. На втором финише штанги имеется третья.рабочая поверхность В для измерения длин в труднодоступных местах. Штангенглубиномер складывается из штанги, микрометрического устройства для правильной наводки штанги, винта, движка для микрометрической подачи, винта, гайки, нониуса, винта для зажима рамки, основания и основной рамки.

Штангенглубиномеры изготовляют с отсчетом по нониусу 0,05 и 0,1 мм и с пределами измерения 0…200, 0…300, 0…400 и 0…500 мм.

Штангенрейсмус помогает для измерения высот, глубин и для разметки подробностей. Изготовляются штангенрейсмусы с пределами измерения 0…200, 30…300, 40…500, 50…800 и 60… 1000 мм и точностью измерения 0,1 и 0,05 мм.

Конструкция штангенрейсмуса по большей части повторяет конструкции штангенглубиномера и штангенциркуля. Он имеет измерительные поверхности, основание, хомутик кронштейна, сменную ножку, кронштейн, винт для зажима хомутика, нониус, микрометрическую гайку, винт подачи, штангу, главную шкалу, рамку микрометрической подачи, винт зажима движка, винт и рамку для зажима рамки.

Измерительными поверхностями являются плоскость разметочной плиты, на которой производятся измерения и разметки, и две поверхности сменной ножки: верхняя —для внутренних измерений и нижняя — для наружных. Сменные ножки устанавливают в хомутике и зажимают винтом. Для глубин и измерения высот вместо сменных ножек в рамке закрепляют шпильки.

Остро заточенную ножку используют при разметке.

К штангенрейсмусу прилагается сменных ножек: одна остроконечная — для разметки, одна — с двумя измерительными поверхностями и три ножки-шпильки — для глубин и измерения высот. При измерении внутренних поверхностей к показаниям шгангенрейсмуса нужно прибавить толщину ножки, которая на ней указана.

Угломеры. Для измерения углов подробностей активно применяются угломеры с нониусом двух типов (ГОСТ 53/8—66): УМ — транспортирный для УН наружных и измерения углов — универсальный для внутренних углов и измерения наружных. Не считая механических угломеров в соответствии с ГОСТом 11197—73 промышленность производит оптические типа УО с величиной отсчета 1 — 5”.

Угломер типа УМ, предназначенный для измерения наружных углов от 0 до 180°, имеет основание в виде полудиска с делениями от 0 до 120° через любой градус, с которым жестко соединены линейки. Последняя — подвижная, она возможно развёрнута около оси вместе с нониусом и сектором относительно основания и линейки. Нониусная шкала выстроена так же, как у штангенинструментов.

Наличие на ней 30 делений снабжает точность измерения в 2”. Узел микрометрической подачи повышает точность измерения.

Рис. 3. Штангенглубиномер.

Рис. 4. Штангенрейсмус.

Рис. 5. Угломеры.

На подвижной линейке возможно закреплен угольник для измерения углов от 0 до 90°. Углы более чем 90° измеряются без угольника, наряду с этим к взятому результату добавляется 90°. Фиксация сектора относительно основания угломера осуществляется стопором.

Угломер типа УН помогает для измерения наружных углов от 0 до 180° и внутренних — от 40 до 180°. Угломер имеет основание с градусной шкалой, жестко соединенной с ним линейкой. Нониусная шкала нанесена на секторе, что перемещается по основанию и фиксируется в требуемом положении стопором. С сектором хомутика соединяется угольник, ас угольником — линейка.

Узел микрометрической подачи повышает точность измерения.

Для измерения углов от 0 до 50° пользуются угломером, угольником и линейкой; от 50 до 140°—вместо угольника в хомутик устанавливают линейку; от 140 до 230°—в хомутик вставляют угольник, а второй хомутик и линейку снимают; измерение углов от 230 до 320° создают при снятом хомутике, т. е. без линейки и угольника.

Увеличение точности отсчета по главной шкале угломера обеспечивается, как и у штангенинструментов, применением штрихового нониуса. Принцип построения нониуса у угломеров такой же, как у аггангенинстру-ментов.

Микрометрические инструменты. Устройство микрометрических инструментов основано на применении принципа винтовой пары гайка — винт. Вращательное перемещение, к примеру, винта связано в один момент с поступательным перемещением его относительно гайки. При одном полном обороте винта его продольное перемещение будет равняется шагу резьбы.

Во всех микрометрических инструментах ход резьбы S = 0,5 мм. При повертывании винта на один оборот его измерительная поверхность переместится на 0,5 мм.

Точность микрометрических инструментов зависит от точности изготовления резьбы винтовой постоянства и пары шага. Они снабжают точность измерения до 0,01 мм.

Микрометры для наружных измерений размеров от 0 до 600 мм выпускаются по ГОСТу 6507—78. Устройство микрометра продемонстрировано на рис. 6. В скобу запрессованы стебель и пятка. Микрометрический винт ввинчивается в микрогайку. Ровное отверстие стебля снабжает правильное направление микровинта.

Для исключения зазора в резьбе микропары резьба микрогайки выполнена на ее разрезанном финише, снабженном конусом и наружной резьбой. На эту резьбу навинчивают регулировочную гайку, которой стягивают микрогайку , пока микровинт не будет перемещаться в ней без зазоров. На микровинт надевается барабан, закрепляемый установочным колпачком, в котором просверлено глухое отверстие для зуба и пружины, упирающегося в зубчатую поверхность трещотки 10.

Последняя отрегулирована так, что при повышении измерительного упрочнения более чем 900 гс она не вращает винт, а проворачивается. Для закрепления микрометрического винта в определенном положении предусмотрено стопорное приспособление, складывающееся из винта и втулки. Микрометры с пределами измерения более чем 25 мм снабжаются установочными мерами для установки их на нижний предел измерения.

Шкалы микрометра расположены на наружной поверхности стебля и на окружности скоса барабана. На стебле находится главная шкала, воображающая собой продольную риску, на протяжении которой (ниже и выше) нанесены миллиметровые штрихи, причем верхние штрихи дробят нижние пополам. Каждый пятый миллиметровый штрих главной шкалы удлинен, а около него поставлена соответствующая цифра: 0, 5, 10, 15 и т. д.

Рис. 6. Микрометр.

Шкала барабана (либо круговая шкала) предназначена для отсчета сотых долей делений главной шкалы и поделена на 50 равных частей. При повороте барабана на одно деление по окружности, т. е. на ‘/so часть оборота, измерительная поверхность микрометрического винта перемещается на ‘/so шага резьбы винта, т. е. на 0,5:50 = 0,01 мм. Следовательно, цена каждого деления барабана образовывает 0,01 мм.

При измерении микрометром подробность помещают между мерительными поверхностями и, вращая трещотку, прижимают ее шпинделем к пятке. По окончании того как трещотка начнет провертываться, издавая треск, шпиндель микрометра закрепляют зажимным кольцом и создают отсчет показаний. Целое число миллиметров отсчитывают по нижней шкале стебля, половины миллиметров — по верхней шкале, а сотые доли миллиметра — по шкале барабана.

Число сотых долей миллиметра отсчитывают по делению шкалы барабана, совпадающему с продольной линией на втулке. К примеру, в случае если на шкалах микрометра видно, что край барабана перешел седьмое деление, а сам барабан по отношению к продольной линии на стебле повернулся на 23 деления, то полное показание шкал микрометра составит 7,23 мм.

Микрометрические нутромеры производят в соответствии с ГОСТу 10—75 с пределами измерения 50…10 000 мм. Громаднейшее распространение взяли нутромеры с пределами измерения 75… 175 и 75…600 мм.

Нутромер складывается из микрометрического винта, барабана, стебля со стопором, измерительных наконечников и установочной гайки. Гайка предохраняет резьбу на финише стебля от повреждения.

Как и у микрометра для наружных измерений, ход резьбы винта нутромера равен 0,5 мм. Большой движение микрометрического винта образовывает 13 мм. Большой предел измерения главной головкой нутромера 50…63 мм.

Дабы расширить предел измерения, используют удлинители — стержни размерами от 500 до 3150 мм, заключенные в цилиндрические трубки. Для соединения удлинителя с нутромером на одном финише удлинителя нарезается наружная резьба, а на втором — внутренняя.

Измерение микрометрическим нутромером создают пара раз, легко поворачивая его по окружности отверстия и отыскивая наряду с этим громаднейший размер, и около оси, перпендикулярной оси отверстия, определяя наряду с этим мельчайший размер.

Микрометрические глубиномеры изготовляются по ГОСТу 7470—78 с пределом измерений 0…150 мм и с рабочим ходом винта 25 мм. Они помогают для измерения полостей глухих и глубины отверстий.

При применении сменных удлинителей пределы измерения смогут быть расширены.

При измерении глубиномер прижимают измерительной плоскостью траверсы к поверхности подробности. Для плотного прилегания траверсы к подробности упрочнение нажатия на глубиномер должно пара быть больше упрочнение измерения.

Рис. 7. Микрометрический нутромер (а); удлинитель (б) и микрометрический глубиномер (в).

Рычажно-механические устройства стали широко распространены инструментальном производстве, поскольку они надежны в pa-боте, им«ют довольно высокую точность измерения и универсальны. Принцип их действия основан на применении особого пере-даточного механизма, что незначительные перемещения измерительного стержня преобразует в увеличенные и удобные для отсчета перемещения стрелки на шкале.

К самые известным типам рычажно-механических устройств относятся индикаторы, рычажные скобы, миниметры и рычажные микрометры.

Индикаторы часового типа выпускаются по ГОСТу 577—68 с ценой деления 0,01 мм и пределами измерения от 0 до 10 мм в зависимости от типоразмера.

Рис. 8. Индикатор часового типа.

Измерительный стержень индикатора изготовлен в виде зубчатой рейки, которая находится в зацеплении с зубчатым колесом J2 с числом зубьев Z = 16. На одной оси с ним закреплены стрелки и промежуточное зубчатое колесо с числом зубьев Z— 100. Это колесо находится в зацеплении с зубчатым колесом с числом зубьев Z= 10, на оси которого закреплена стрелка-указатель, показывающая величину линейных перемещений измерительного стержня, в долях миллиметра, по круговой шкале.

Для удобства пользования шкала связана с ободом индикатора и вместе с ним возможно развёрнута на любой угол. спиральная пружина и Колесо ликвидируют погрешность мертвого хода передачи при возвратно-поступательных перемещениях стержня. Цилиндрическая пружина И снабжает контакт наконечника стержня с контролируемой поверхностью.

Передаточное отношение индикатора подобрано так, дабы при линейном перемещении стержня на 1 мм указатель сделал один полный оборот. Круговая шкала разбита на 100 делений. Следовательно, цена одного деления ее образовывает 0,01 мм.

Количество полных оборотов указателя показывает стрелка на шкале.

При исполнении измерений индикаторы устанавливают в стойках, на штативах либо в особых приспособлениях.

Индикаторная скоба используется для измерения подробностей 6-го и 7-го квалитетов. Все рычажные Скобы имеют диапазон измерения 0…25 мм, снабжаемый за счет перемещения переставной пятки. Цена деления отсчетного устройства у скоб с верхним пределом измерения до 100 мм —0,002 мм, а 125 и 150 мм — 0,005 мм.

Пределы измерения по шкале соответственно равны ±0,08 и ±0,15 мм.

Индикаторная скоба имеет твёрдый корпус с двумя соосными цилиндрическими отверстиями, в одном из которых установлена переставная измерительная пятка, а в другом— подвижная пятка, находящаяся в постоянном контакте с измерительным наконечником индикатора. Измерительное упрочнение создается совместным действием пружины и пружины индикатора. Пятка может вольно перемещаться в пределах 50 мм у скоб малых размеров и 100 мм — у скоб громадных размеров.

По окончании установки скобы на размер положение пятки фиксируется стопором и она закрывается предохранительным колпачком.

Рис. 9. Индикаторная скоба.

Для удобства измерения скоба снабжена упором, что при настройке скобы на размер устанавливается так, дабы линия измерения проходила через ось контролируемой подробности. Корпус имеет ручку с теплоизоляционными накладками. Измерительный стержень отводится рычагом

Рычажный микрометр. Устройство хвостовой части рычажного микрометра такое же, как и простого микрометра, с той только отличием, что в ней отсутствует^ трещотка.

Рис. 10. Рычажный микрометр.

В корпусе микрометра помещен измерительный контакт, перемещение которого влево заставляет поворачиваться рычаг, зубчатое колесо и зубчатый сектор, на оси которого закреплена стрелка. Пружина помогает для устранения зазора в зацеплении сектора с колесом и возвращения стрелки и рычага в начальное положение. Для отвода измерительного контакта влево имеется устройство, складывающееся из рычага, кнопки и пружинки . Пружина предназначена для обычного мерительного упрочнения.

Стопор фиксирует микрометрический винт в требуемом положении.

Механизм индикатора смонтирован в скобе и закрывается крышкой, в прорези которой помещена шкала с пределами измерения от 0 до 0,020 мм в обе стороны. Цена каждого деления шкалы равна 0,002 мм.

Перед началом измерений нужно проверить нуль-пункт инструмента. Для этого нужно соединить контакты так, дабы нулевой штрих барабана совместился с продольным штрихом стебля. Показание стрелки шкалы индикатора даст погрешность нуль-пункта, которая должна быть учтена с обратным знаком.

При измерении, установив подробность между контактами, вращают барабан до выхода стрелки индикатора за пределы шкалы в диапазоне от 20 мкм до 0. Затем дополнительным поворотом барабана ближайший штрих круговой шкалы барабана совмещают с продольной риской на стебле. Показание шкалы микрометра алгебраически (с учетом символа) суммируют с показанием шкалы индикатора.

Оптико-механические устройства. Для контроля режущих и измерительных инструментов сложной формы используют инструментальные микроскопы, проекторы и оптиметры.

Инструментальные микроскопы (ГОСТ 8074—71) предназначены для линейных измерений по двум прямоугольным координатам, и для измерений углов, а также элементов резьбы. Они используются для измерения элементов профиля шаблонов, переднего и заднего углов спиральных зенкеров и свёрл, среднего диаметра, шага метчиков и угла профиля, угла наклона винтовой линии развёрток и свёрл, угла заборного конуса метчиков и т. п.

Микроскопы выпускаются двух типов: ММИ—палый микроскоп инструментальный с наклонной окулярной головкой и БМИ — громадный микроскоп инструментальный.

Инструментальный микроскоп имеет основание, на котором расположен подвижный стол, складывающийся из трех частей — нижней, верхней и поворотной. Продольное перемещение нижней части стола осуществляется микрометрической головкой, а поперечный движение верхней части стола — головкой. Угловое перемещение его поворотной части на 5—6° вправо и влево производится винтом.

Перемещения посредством головок ограничиваются в пределах 25 мм. Для повышения хода стола в продольном направлении его отводят вправо рычагом еще на 50 мм.

На основании микроскопа установлена колонна, по которой может перемещаться кронштейн, закрепляемый винтом. Тубус микроскопа расположен на кронштейне. В нижней части тубуса установлен объектив, а в верхней — головка микроскопа, складывающаяся из двух окуляров.

Под окулярами (рис. 46,6) посредством винта вращается стеклянная пластинка с продольными и поперечными штрихами и круговой градусной шкалой на 360°. Под окуляром расположена неподвижная пластинка со шкалой, на которой нанесено 60 делений.

Каждое деление соответствует одному повороту подвижной пластинки. В окуляре видно перекрестие двух взаимно перпендикулярных пунктирных и двух целых линий, расположенных под углом 60°. Перекрестие есть границей перемещения подробности при отсчете линейных углов и размеров.

Рис. 11. Инструментальный микроскоп.

Неотёсанная настройка на фокус достигается перемещением кронштейна микроскопа по колонне, а более правильная— винтом. Окончательная настройка на фокус производится вращением кольца окуляра. Колонна микроскопа может поворачиваться на маленький угол винтами. Для отсчета углов поворота на винтах имеются деления.

Шкалы освещаются электрической лампой, установленной в тубусе.

Оптиметр — измерительный прибор с ценой деления 0,001 мм — помогает для линейных измерений способом сравнения. В соответствии с ГОСТом 5045—75 выпускаются оптиметры вертикальные — с вертикальной осью для наружных измерений и горизонтальные — с горизонтальной осью для внутренних измерений и наружных.

В базу действия оптиметра положены преломления света и законы отражения. Оптическая схема оптиметра приведена на рис. 12,а. Свет от постороннего источника, направленный зеркалом и отраженный стеклянной пластинкой, падает на шкалу.

Отраженный от шкалы луч направляется через трехгранную призму в объектив и после этого отражается от зеркала в обратном направлении в окуляр, где получается изображение отраженной указателя и шкалы в виде стрелки. Так как зеркало связано с измерительным штифтом, незначительное перемещение последнего при измерении вызывает маленькой поворот зеркала, отчего происходит сдвиг изображения отраженной шкалы довольно неподвижного указателя. Это смещение, замечаемое в окуляре, позволяет создавать отсчет.

Шкала оптиметра имеет по 100 делений в обе стороны от нуля. Цена деления — 0,001 мм. Следовательно, предел измерения по шкале прибора образовывает ±0,1 мм.

В инструментальном производстве применяется вертикальный оптиметр (рис. 12,б). Он складывается из основания со стойкой, кронштейна, трубки, отводки, зажимного винта и столика.

Измерение подробностей создают следующим образом. Блок концевых мер длины заданного размера размещают на столике и устанавливают оптиметр в нулевое положение. Неотёсанная установка производится перемещением от руки кронштейна, а правильная — подъемом столика посредством винта.

Рис. 12. Оптическая схема оптиметра (а) и вертикальный оптиметр (б).

Столик располагают так, дабы измерительный штифт упирался в подробность, а указатель, видимый в окуляре, совершенно верно совпадал с нулевым делением шкалы. Затем столик закрепляют винтом, блок концевых мер убирают, а на его место ставят подробность.

В случае если размеры подробности имеют некое отклонение от величины блока концевых мер, то это приведёт к перемещению измерительного штифта, соответствующие отклонения в положении зеркала и поднятие либо опускание шкалы. Для определения размера подробности нужно к размеру блока концевых мер прибавить либо забрать показания оптиметра.

Громаднейшая высота измеряемой на вертикальном оптиметре подробности — 180 мм.