Контрольно-измерительные инструменты древесины

При эксплуатации и наладке станков иногда контролируют их настроечные размеры, осуществляют контроль скорость подачи и загрузку электродвигателей, размеры и форму обработанных подробностей. Для проверки применяют универсальные измерительные инструменты, устройства и контрольно-установочные приспособления.

Поверочная линейка предназначена для измерения отклонений поверхности от прямолинейности либо плоскостности. При проверке горизонтальных поверхностей с установкой линейки на опоры расстояние между опорами должно быть равняется 5/6 длины линейки. Опоры располагают от финишей линейки на расстоянии 2/3 ее длины.

Рекомендуемые точки опоры обозначены на линейке штрихами.

Поверочный угольник помогает для контроля неперпендикулярности сборочных поверхностей единиц и смежных деталей.

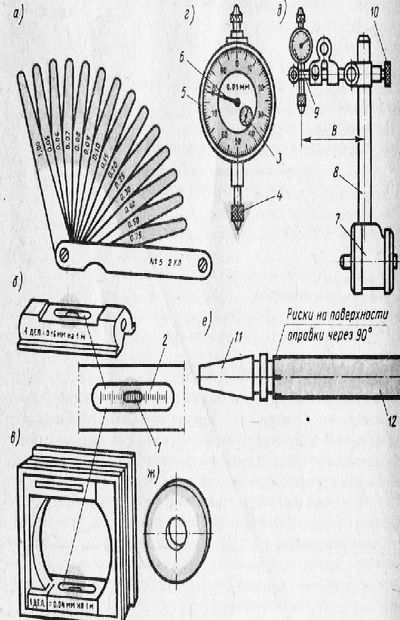

Щуп (рис. 1, а) рекомендован для измерения зазора между двумя сопрягаемыми поверхностями. Щуп выполнен в виде комплекта калиброванных пластинок разной толщины, укрепленных между двумя щечками, каковые предохраняют пластинки от повреждения.

Концевые меры длины — металлические плоскопараллельные прямо-Угольные плитки либо цилиндрические стержни с двумя зеркально отполированными параллельными поверхностями, расстояние между которыми есть их номинальным размером. Любая плитка воспроизводит лишь один размер, к примеру 50, 25, 10 мм. Плитки комплектуют в комплекты.

К примеру, в комплекте № 4 содержится десять концевых мер с градацией номинальных размеров 1 мкм.

Уровень используют для проверки отклонений от горизонтальности. Уровни производят с отсчетом по ампуле брусковые (рис. 1,б) и рамные (рис.

1, в). Рамный уровень имеет четыре рабочие поверхности, благодаря чему он удобен для проверки как горизонтальных, так и вертикальных поверхностей. При отклонении пузырька воздуха отсчитывают количество делений по шкале, нанесенной на ампуле.

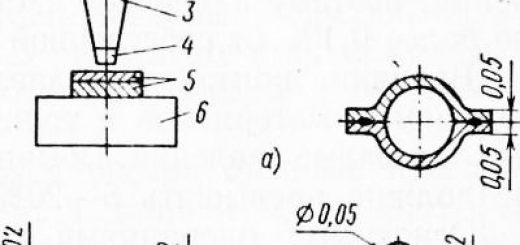

Рис. 1. Инструменты: а — щуп, б — брусковый уровень, в — рамный уровень, г — приспособления для про- индикатор, д — магнитная стойка, е — контрольная оправка, верки точности станков: ж — контрольный диск; 1 — пузырек воздуха, 2 — ампула, 3 — указатель оборотов, 4 — измерительный наконечник, 5 — циферблат, 6 — стрелка, 7 — основание, 8 — штатив, 9 — индикатор, 10 — винт, 11 — конический хвостовик, 12 — цилиндрическая часть

Индикатор часового типа (рис. 1, г) рекомендован для измерения отклонений подробности от верной взаимного расположения и геометрической формы поверхностей. Производят индикаторы с пределом измерений 0…2, 0…5 и 0…10 мм и ценой деления 0,01 мм.

Индикатор снабжен циферблатом 5, стрелкой 6, измерительным наконечником 3 и указателем оборотов 4. При перемещении измерительного наконечника на 1 мм главная стрелка 6 сделает один оборот, а стрелка указателя оборотов повернется на одно деление.

Магнитная стойка с индикатором (рис. 1, (5) помогает для измерения биения шпинделей, валов и вторых вращающихся деталей станка, а кроме этого параллельности рабочих поверхностей столов относительно шпинделя. Стойка включает в себя магнитное основание, которым она устанавливается либо укрепляется на корпусной, в большинстве случаев неподвижной, детали станка, индикатор и штатив.

Положение измерительного наконечника индикатора довольно измеряемой поверхности регулируют винтом.

Контрольные оправки (рис. 1, е) применяют при проверке взаимного расположения и биения элементов станка. При наличии в шпинделе конического отверстия используют оправку с коническим хвостовиком 11 — Цилиндрическую часть 12 оправки применяют при измерении. При проверке биения оправку устанавливают по рискам последовательно в четырех положениях с поворотом на 90°.

Биение определяется разностью между громаднейшим и мельчайшим показаниями индикатора.

Прямолинейность перемещения суппорта станка либо параллельность хода по направляющим контролируют последовательно по двум противоположным образующим оправки, поворачивая шпиндель и опрвку на 180°.

Контрольные диски (рис. 1, ж) предназначены для проверки опорных вращения шайб и точности шпинделя либо фланцев круглопильных и шипорезных станков. Диск изготовляют достаточно твёрдым с правильными параллельными плоскостями, каковые применяют при измерении торцового биения индикатором.

Диск крепят на шпинделе вместо режущего инструмента и создают диагностику при проворачивании шпинделя вручную.

Штриховые линейки, рулетки и складные метры изготовляют твёрдыми, складными и упругими. Пределы измерения твёрдых линеек от 100 до 1000 мм, упругих — от 150 до 5000 мм. Промежуток делений линеек равен 1 либо 0,5 мм.

Торцовая грань линеек сходится с нулевым штрихом и есть базисной при измерениях.

Штангенциркуль (рис. 2, а) помогает для измерения линейных размеров подробностей. Он имеет две штриховые шкалы — главную и дополнительную (нониус). Нулевой штрих нониуса показывает целое число миллиметров. Номер штриха, совпадающий со штрихом главной шкалы, показывает число десятых долей миллиметра. К примеру, измеряемый размер равен 30 + 2X0,1 =30,2 мм. Штангенциркули изготовляют с величиной отсчета по нониусу 0,1 и 0,05 мм.

Промежуток между штрихами главной шкалы равен 1 либо 0,5 мм. Допускаемые погрешности штангенциркуля принимаются равными размерам отсчетов по нониусу. К примеру, на участке шкалы до 1000 мм при величине отсчета 0,1 мм допускаемое отклонение образовывает ±0,1 мм.

Микрометр (рис. 2,б) с ценой деления шкалы 0,01 мм снабжен скобой с измерительной пяткой, стеблем, барабаном и микрометрическим винтом. Торцовая поверхность винта, обращенная к пятке, являйся измерительной. Трещотка предназначена для обеспечения постоянства измерительного упрочнения. Для отсчета числа оборотов винта помогает продольная шкала. Она нанесена на стебле с промежутком деления 0,5 мм равным расстоянию между двумя соседними штрихами, из которых один расположен сверху, а второй снизу.

Сотые доли миллиметра отсчитывают по круговой шкале барабана. Указателем помогает продольный штрих, совершённый на стебле.

Рис. 2. Измерительные инструменты: а-штангенциркуль, б — микрометр, в — угломер, г – индикаторный глубиномер; 1 — главная шкала, 2,9 — нониусы, 3 — скоба, 4 микрометрический винт, 5 — стебель, 6 — рабан, 7 — трещотка, 8 — основание, W — винт настройки. II — стопор, 12- державие, 13 — угольник, 14 — съемная линейка, 15 — индикатор, 16 — колодка, 17 — винт, 18 — наконечник

Угломер (рис. 2, в) применяют для измерения величины углов наклона двух смежных поверхностей. Угломеры бывают с нониусом и оптические. Угломер с нониусом разрешает измерять углы наружные от О до 180° и внутренние от 40 до 180° с погрешностью не более ±5’.

Для измерения угловых параметров режущей части инструментов используют оптические угломеры. Они снабжены лупой, что снабжает отсчет размеров углов с погрешностью не более 10” (угловых секунд).

Индикаторный глубиномер (рис. 2, г) рекомендован для измерения глубины рисок, вырывов, волн и вторых микронеровностей высотой 800…1600 мкм. В колодке 16 глубиномера винтом укреплен индикатор. Индикатор снабжен ощупывающим наконечником с шаровым сегментом радиусом 4 мм.

В свободном состоянии наконечник выступает на 2…5 мм над опорной поверхностью колодки. Перед измерением прибор устанавливают на контрольную плоскую плиту и настраивают индикатор, совмещая стрелку с нулевым делением шкалы. При контроле прибор устанавливают на измеряемую поверхность так, дабы его наконечник касался дна впадины.

Высоту неровности определяют отсчетом по шкале индикатора.

Микроскоп ТСП-4 применяют для упругого неровностей восстановления и измерения разрушения величиной Rtumax в диапазоне 100… 800 мкм, а кроме этого 800… 1600 мкм, за исключением волнистости. Работа прибора основана на способе теневого сечения профиля поверхности. К измеряемой поверхности подводят нож с прямолинейным лезвием, которое освещают пучком параллельных лучей света.

Появляющиеся тени от неровности замечают в микроскоп и измеряют с помощью окуляра-микро-метра.

Двойной инструментальный микроскоп МИС-11 рекомендован для лабораторного изучения шероховатости поверхности с Rrrimax до 60 мкм.

Образцы сравнения (эталоны) применяют в условиях цеха на рабочих местах. Изготовляют их из того же матерлала, что и обрабатываемую подробность, и аттестуют с помощью микроскопов МИС-11 и ТСП-4.

При массовом производстве для контроля размеров подробностей используют калибры.

В зависимости от назначения рабочие калибры бывают следующих видов: – калибры-пробки (рис. 3, а) -для контроля диаметра высверливаемых отверстий; – калибры-скобы (рис.

3, б) — для контроля длины, толщины и ширины изделий, а кроме этого расстояний между заплечиками зашипованных подробностей; – калибры-нутромеры — для контроля внутренних размеров продолговатых проушин и гнёзд шириной 3…18 мм, длиной 6…120 мм, а кроме этого проемов размерами 120…1500 мм; – калибры-глубиномеры либо уступо-меры — для контроля глубины пазов, высоты заплечиков, ширины четвертей и т. п.; – комбинированные калибры — для контроля толщины высоты и шипов заплечиков (рис.13, в). Использование для того чтобы калибра снижает затраты времени на измерение подробности.

Предельные калибры маркируют Надписями с обеих сторон с обозначением номинального размера, номера и основного отклонения соответствующего квалитета. непроходную стороны и Проходную калибра маркируют буквами ПР (проходная) и НЕ (непроходная). Размер одной стороны соответствует мельчайшему, а второй — громаднейшему предельному размеру контролируемой подробности.

У калибров, предназначенных для высоты уступов и измерения глубины, заплечиков и пазов, обозначают: Б — громадная сторона, М — меньшая сторона.

Рис. 3. Калибры: а — пробка для контроля диаметра отверстия, б — скоба для контроля толщины подробности, в — комбинированный калибр

Калибры направляться хранить в сухом вентилируемом и отапливаемом помещении при температуре (20+5) °С в закрытых шкафах либо на особых стеллажах, защищенных от пыли. Железные калибры повышенной точности хранят в древесных футлярах, оклеенных в сукном либо вторым мягким материалом.

При контролировании изделий предельными калибрами измерительные поверхности должны быть чистыми; нельзя использовать калибры для исполнения вторых работ, не считая измерения; не направляться измерять изделие, в случае если влажность и температура древесины либо помещения превышают эксплуатационные.

степень износа и Точность изготовления рабочих калибров контролируют эталонными контрольными калибрами (контркалибрами) и концевыми мерами длины. Рабочие калибры осуществляют контроль 1 раз в месяц. Калибры в деревообработке должны отвечать требованиям ГОСТ 15876-70.

Манометры используют для контроля давления сжатого воздуха, жидкости либо пара. Высказывают давление в Паскалях (Н/м2).

Электроизмерительные устройства применяют для измерения электрических размеров: мощность и напряжение — вольтметром, силу электрического тока — амперметром. По показаниям амперметра делают выводы о степени загрузки электродвигателя станка, а кроме этого о превышении допустимых припусков на обработку либо затоплении режущего инструмента.