Нанесение слоев оболочковой формы

Нанесение слоя оболочковой формы содержится в погружении (смачивании) модельных блоков в суспензию, присыпании слоя суспензии огнеупорным материалом сушке и соответствующей зернистости каждого слоя. По окончании многократного нанесения суспензии, ее обсыпки и сушки приобретают оболочку заданной толщины. Выбор числа слоев зависит от требуемой прочности оболочки, определяемой принятым технологическим процессом, и от размеров отливок.

В большинстве случаев число слоев в оболочке не редкость от 3 до 10.

Перед нанесением суспензии нужно удалить с поверхности модельного блока избыток разделительного состава, в противном случае первый слой суспензии не будет смачивать модели. В этих местах отвержденная оболочка будет растрескиваться благодаря напряжений либо отслаиваться, что приведет к недостаткам отливок либо к их браку.

Удаляют разделительный состав с поверхности моделей разными методами в зависимости от его химической природы. В случае если при изготовлении моделей пресс-формы смазывают разделительным составом, складывающимся из машинного либо силиконового масла, то модельные блоки очищают в бензине, а по окончании сушки время от времени еще и в спирте. В случае если в разделительный состав входит смачиватель—поверхностно-активное вещество, то поверхность модельных блоков не нужно намерено подготовлять.

Для обеспечения хорошей смачиваемости поверхности моделей на некоторых фабриках в СССР в суспензию с этилсиликатным связующим вводят сапонат (синтетическое моющее средство) числом 0,01—0,05%.

Приготовление суспензии. Суспензию приготовляют перемешиванием совершенно верно отмеренных количеств пылевидного огнеупорного материала с жидким связующим. Приготовленную суспензию по окончании перемешивания определенное время выстаивают, дабы из нее вышел воздушное пространство, что был замешен в суспензию вместе с огнеупорным материалом, и дабы отдельные частички огнеупорного материала лучше смочились связующим.

В случае если жидким связующим являются коллоидно-дисперсионные продукты гидролиза этоксиполисилоксанов, то при выстаивании суспензии в ней проходит вышеупомянутая реакция дегидратации. Данный процесс именуют созреванием суспензии.

Вторым методом получения суспензии есть так называемый совмещенный метод, применяемый, например, в СССР.

Сущность процесса содержится в том, что гидролиз этилсиликата выполняют в присутствии огнеупорного материала с интенсивным перемешиванием (число оборотов 2500—3000 1/мин). Соотношение количества огнеупорной составляющей и количества жидкого связующего назначают в зависимости от регламентируемой плотности суспензии, рода связующего и типа огнеупорного материала.

Так, к примеру, по литературным данным, для изготовление соответствующих суспензий требуется больше цирконового материала, чем силлиманитового. Для гидрозоля Si02 (смешанные среды вода—спирт) в работе рекомендуется соотношение 110 кг пылевидного кварца на 40,8 л связующего, а для гидро-лизованного этилсиликата в спиртоацетоновой среде на 1 кг пылевидного кварца 0,45—0,48 л связующего.

Вязкость суспензии не редкость разной, и величина ее определяется принятой разработкой и во многом традициями отдельных фабрик. Это подтверждают и литературные эти. По большей части для небольших и сложных моделей с глубокими пазами, узкими прорезями, отверстиями, т. е. для моделей со сложными полостями используют более жидкую суспензию, чем для моделей несложной конфигурации и громадных габаритных размеров.

При ручном нанесении первой, а время от времени и второй слой оболочки формируют суспензией с меньшей вязкостью, чем последующие слои. В зависимости от вязкости суспензии подбирают и зернистость обсыпочного материала. При жидких суспензиях применяют небольшой, а при густых большой обсыпочный материал.

При изготовлении суспензии, связующим которой есть водный раствор коллоидного кремнезема, направляться иметь в виду, что на протяжении выстаивания суспензии происходит смачивание поверхности частиц пылевидного огнеупорного материала и вязкость суспензии понижается. Понижается кроме этого вязкость на протяжении выстаивания суспензий со спиртовыми растворами этилсиликата, но в меньшей мере. Исходя из этого таковой эффект понижения вязкости суспензии нужно учитывать при ее изготовлении.

Нанесение слоев суспензии на блок моделей есть ответственной операцией при формировании керамической оболочки, воздействующей на уровень качества отливок. Данной технологической операции направляться уделять необыкновенное внимание. Одним из главных требований к качеству суспензии есть вероятно более долгое сохранение его постоянных особенностей, исходя из этого работа с суспензией должна быть максимально простой и оболочки Должны отверждаться скоро.

Эти требования связаны со особенностями суспензий.

Суспензии, складывающиеся из огнеупорного наполнительного материала коллоидного его гидратов и раствора кремнезёма, стареют, и их особенности изменяются по окончании определенного времени. Фактически это проявляется в том, что взять равномерные по толщине слоев оболочки через некое время по окончании изготовление суспензии становится весьма проблематично, прочностные особенности керамики (прочность при изгибе) понижаются и возрастает склонность к растрескиванию формы.

Огнеупорный материал, применяемый для суспензии, не должен содержать вещества, каковые приводят к нарушению стабильности золя и приводят к укрупнению коллоидных дисперсий, их гидратов и кремнезёма за счет соединения небольших частиц — днсперсоидов в большие агрегаты.

Данный процесс агрегатирования возможно не допустить либо уменьшить двумя методами: первый метод — изготовление стабильного золя с более неотёсанной начальной коллоидной дисперсией без небольших частиц — днсперсоидов. Наряду с этим образование частиц с укрупненными (до критических) размерами будет затруднено из-за отсутствия весьма небольших частиц. Второй метод —введение в суспензию веществ, мешающих слипанию небольших днсперсоидов в более большие агрегаты.

Первый метод есть самый эффективным для увеличения живучести и предупреждения старения суспензии без введения защитных веществ, тормозящих агрегатирование частиц. Данный метод разрешает расширить живучесть суспензии на 60%, в это же время как самые эффективные защитные вещества, вводимые в коллоидную совокупность, увеличивают ее не более чем на 25%.

Алкозоль с неотёсанной коллоидной дисперсией возможно изготовлять либо действием на гидролизаты ультразвуковой вибрацией либо применять кремнийорганические соединения, каковые дают при гидролитическом расщеплении золи с большими дис-персоидами. Таким веществом есть, к примеру, алкилал-коксисилоксан, имеющий наровне с мостиками Si—О мостики Si—С.

В случае если суспензию, взятую смешиванием огнеупорной составляющей в свежеприготовленном алкозоле кремнезема, . применяют срочно, то приобретаемые оболочки имеют малую прочность при изгибе, намного меньше, чем прочность оболочек, взятых из суспензии по окончании ее выдержки (выстаивания). Данный процесс, как уже было сообщено, именуется созреванием. Предполагается, что созревание зависит от двух процессов дегидратации продуктов гидролиза этоксиполисилоксанов и равномерного и действенного смачивания небольших частиц огнеупорного наполнителя.

Данный метод применяют при гидролизе этилсиликата с приготовлением суспензии, где связующий раствор и огнеупорный мелкодисперсный наполнитель перемешиваются при солидных числах оборотов мешалки.

2. Приготовлять суспензию в поле высокой частоты либо вводить в суспензию особый диспергатор, что снабжает ускорение процесса гидратации и усиливает смачивание связующим зерен огнеупорной составляющей. Таким веществом есть ацетон. Опробования в ZPS г. Готвальдов продемонстрировали, что сокращение времени созревания огнеупорной суспензии самый действенно с применением ультразвука на протяжении ее изготовление.

Время, нужное для того чтобы, снабжающей получение оболочек с большой прочностью при изгибе, уменьшается наряду с этим до нескольких мин..

3. Применять для уменьшения седиментации огнеупорные материалы с относительной низкой плотностью. В случае если суспензия остается в покое, то происходит оседание пылевидного огнеупорного материала и вязкость суспензии значительно уменьшается, т. е. суспензия седиментационно неустойчива. Для производства это недопустимо. Скорость седиментации огнеупорного материала в суспензии зависит от относительной плотности огнеупорного материала, его вязкости и фракционного состава жидкого связующего.

Скорость осаждения частиц возможно уменьшить увеличением вязкости жидкого связующего либо измельчением зерна огнеупорной составляющей. Но сильное измельчение пылевидного. материала и повышение количества небольших огнеупорных частиц ведет к понижению газопроницаемости оболочки, к получению своеобразных литейных пороков на отливках — неслитин и раковин.

Для поддержания более либо менее постоянной вязкости направляться иногда либо всегда перемешивать суспензию мешалками. Повысить стабильность суспензии возможно методом введения в нее определенного количества тонко размолотой глины, каолина либо бентонита. Количество этих присадок регулируют в зависимости от вида природы и огнеупорного материала жидкого связующего.

Опробования продемонстрировали, что осаждение частиц пылевидного кварца в суспензии с этилсиликатным связующим и органическим растворителем (этиловым спиртом) возможно снизить присадками 0,5% бентонита, 5% полиоксипропилентриола либо 5% смешанного полисилоксана. В ацетоновом растворителе, в котором пылевидный кварц осаждается стремительнее, чем в этиловом спирте, возможно достигнуть седиментациониой устойчивости добавкой 3% бентонита и 5% смешанного полисилоксана. При вторых пылевидных огнеупорных материалах с большей относительной плотностью, чем у пылевидного кварца, указанные добавки оказывают на седиментацию намного меньшее влияние.

Вязкость суспензии кроме этого изменяется из-за повышенного расхода связующего, связанного с его испарением с зеркала суспензии, в особенности на протяжении перемешивания, и с пропитыванием жидкой фазой ранее нанесенных слоев оболочки при ее формировании.

Уменьшение жидкой фазы суспензии компенсируется добавкой связующего. При испарении жидкой фазы суспензии прежде всего и по большей части улетучивается органический растворитель, исходя из этого концентрация кремнезема в связующем возрастает. Возможно в принципе додавать в суспензию не само связующее, а органический растворитель. Но фактически это сделать нереально, поскольку нет метода стремительного определения Si02 в оставшемся в суспензии связующем.

В суспензиях, связующим в которых являются коллоидальный кремнезем — гидрозоль Si02, вероятна корректировка консистенции жидкой фазы добавлением растворителя. Существует кроме этого метод для определения концентрации Si02 в жидкой фазе суспензии.

Нанесение суспензии на блок моделей. Собранные модельные блоки из воскообразных материалов первоначально выдерживают на рабочем месте нанесения суспензии чтобы температура блока сравнялась с температурой помещения. После этого модельные блоки погружают в суспензию,’ вязкость которой соответствует принятой разработке.

При погружении модельный блок в один момент поворачивается и наклоняется так, дабы суспензия равномерно покрывала все части модельного блока и дабы в углах, пазах и углублениях блока не появились воздушные карманы и не удерживались воздушные пузырьки. Время выдержки модельного блока зависит от его формы и габаритных размеров. Этого времени должно быть достаточно для того, чтобы все отверстия и пазы моделей заполнялись суспензией, а воздушные пузырьки всецело удалились.

Затем модельный блок извлекают из суспензии и поворачивают на воздухе в разных направлениях для получения избытка и стекания суспензии равномерного слоя на всех частях блока.

Время нахождения модельного блока в суспензии и время стекания ее избытка зависит от опыта оператора, что следит в первую очередь за тем, дабы нанесенный слой суспензии был примерно однообразной толщины. Первый слой требует меньшего времени выдержки в суспензии и ее стекания если сравнивать с последующими. Это нужно чтобы наносимый слой суспензии всецело намочил прошлый, а значит, прекрасно с ним соединился.

Время выдержки второго и последующего слоев примерно возможно оценить по прекращению выделения воздушных пузырьков с прошлого слоя. Это тот самый воздушное пространство, что вытесняется жидким связующим суспензии с открытых пор оболочки.

Отекание избытка суспензии со второго и последующего слоев оболочки длится более долгое время, поскольку для них применяют более густую если сравнивать с первым слоем суспензию.

По окончании извлечения из стекания и суспензии ее избытка модельный блок обсыпают огнеупорным материалом соответствующей зернистости. Чем меньше вязкость суспензии, тем более небольшим должен быть обсыпочный материал. Любой слой суспензии, обсыпанный огнеупором, перед нанесением последующего сушат.

Обсыпка блоков. Зернистость обсыпочного материала. Первоначально обсыпали блоки потоком вольно падающего песка.

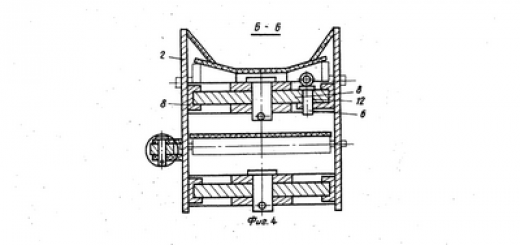

На данный момент блоки обсыпают в псевдокипящем слое, т. е. погружением модельного блока с нанесенным слоем суспензии в кипящий слой обсыпочного материала. Данный метод снабжает более равномерную обсыпку.

Довольно зернистости обсыпочного материала в технической литературе имеется хватает информации. Рекомендуется величина зерна от нескольких сотых до нескольких миллиметров [59]. Подчеркивается важность формы зерна обсыпочного материала и его относительная плотность.

Так, в английском патенте № 1023829 от 1964 г. указывается молотый силлиманит, прошедший через сито 40 и оставшийся на сите 80; молохитовая крошка с размером зерна 0,175—0,25 мм для первого слоя; 0,25—0,5 мм — для слов.

В приведенных работах не приводится самая приемлемая зернистость обсыпочного материала.

Обсыпочный материал должен иметь таковой зерновой состав, дабы толщина изготовляемых оболочек была равномерной в пределах, удовлетворяющих газопроницаемость и прочность. Колебания материала и зернового состава в производстве должны быть “минимальными. При обсыпке блоков в постоянном производстве зернистость неспешно изменяется. При механической обсыпке более большие частицы падают стремительнее и захватывают частично с собой небольшие.

При обсыпке в кипящем слое обсыпочный материал разделяется на слои в зависимости от массы частиц. В верхних слоях кипящего слоя находятся более небольшие частицы, в нижних — более большие. Лишь в том случае, в то время, когда обсыпочный материал имеет несколько разных веществ, а более небольшие зерна имеют громадную относительную плотность (циркон) и более большие — меньшую относительную плотность (плавленый кварц), не будет происходить разделения обсыпочного материала на отдельные фракции при обсыпке кипящим методом.

Опробования продемонстрировали, что из обсыпочного материала в про-Дессе производства исчезает сперва небольшая фракция. В табл. 19 представлены результаты ситового анализа по окончании многократного обсыпания поверхности оболочки размером 100 X 25 мм.

Величина зерна кварцевого песка от 0,06 до 1,4 мм. Относительная вязкость суспензии, выраженная временем истечения ее из воронки Форда с отверстием диаметром 6 мм при температуре 20— 22° С, была равна 40 =? 2 с для обсыпочного материала с зерном 0,06—0,6 мм; для песка с зерном 0,3—1,4 мм 52—57 с. Концентрация условного кремнезема в связующем и в том и другом случае была равна 108 г/л.

Из табл. 19 направляться, что сначала расходуются три фракции небольших частиц, в то время как содержание больших частиц возрастает, причем сумма утрат небольших фракций примерно равна сумме прироста больших фракций. В случае если содержание небольших зерен в обсыпочном материале более 10%, то блок обсыпается в основном этими небольшими зернами.

Когда содержание небольших фракций делается меньше 5%, то и его уменьшение во времени значительно замедляется. Это подтверждается производственными опробованиями при обсыпке песком с’ широким промежутком зернистости. Если не заменять песок вовремя, то обсыпочный материал делается неотёсаннее.

Чем больше в обсыпочном песке разных фракций, тем чаще его направляться заменять либо регенерировать присадкой убывающей фракции.

При обсыпке в кипящем слое большая фракция песка не участвует, она только накапливается как отход в нижней части устройства для псевдокипения. При обсыпке блока падающим потоком песка кинетическая энергия больших фракций песка может уничтожить слой суспензии на модельном блоке, что особенно страшно на первом слое оболочки.

Дабы обсыпочный слой был равномерным, направляться подбирать обсыпочный материал из трех разных фракций, величину которых оптимальнееподбирать эмпирическим методом. Голландская компания Phillips (Eidhoven), к примеру, сортирует огнеупорный обсыпочный материал на отдельные фракции с определенным размером зерна, перемешивает их после этого в самоё оптимальном соотношении. Таковой метод подготовки обсыпочного материала требуемой зернистости дорогой и оправдывается лишь требованиями и определёнными условиями производства к качеству.