Неметаллические материалы, применяемые в машиностроении

Неметаллические материалы активно применяются в машино- и приборостроении; они разделяются на две главные группы: материалы неорганического происхождения (керамические материалы, силикаты и минеральное стекло, материалы на базе асбеста, слюды, каолина) и материалы органического происхождения. Последние имеют самоё широкое распространение как конструкционные материалы.

К ним относятся древесные материалы, уголь, кокс, графит (непластические материалы); пластические материалы — пластмассы, волокна, лаки на базе по-лимеризационных и конденсационных смол, и асфальто-битум-ные материалы; материалы на базе каучука (эбонит и резина); краски и лаки; смазочные масла. Кое-какие неметаллические материалы воображают композиции из веществ неорганического и органического происхождения (к примеру, стеклотекстолит, асбовинил и др.), исходя из этого не все материалы возможно неизменно строго поделить по этому показателю.

Разные неметаллические материалы употребляются как конструкционные для изготовления из них всецело изделий и деталей (причем во многих случаях с успехом смогут заменять как тёмные, так и цветные металлы), в сочетании с железными подробностями (к примеру, в автомобильных покрышках), либо как средство защиты от коррозии.

Ниже рассмотрены самый распространенные в машиностроении неметаллические материалы.

Материалы на базе древесины

Натуральная древесина. Древесина разных пород (сосна, ель, кедр, пихта, береза, ольха, липа, дуб, бук, клен, самшит и др.) в машиностроении используется в натуральном виде (по окончании сушки) для изготовления модельных наборов в литейном производстве, кузовов машин, многих судов и деталей вагонов, разных сельскохозяйственных, текстильных, химических и других автомобилей, приборов и аппаратов.

Широкое применение древесина находит в связи с ее дешевизной, достаточными для последовательности подробностей механическими, физическими и химическими особенностями.. Древесина имеет относительно высокую твердость, прочность, упругость, небольшой объемный вес (0,35—0,75, реже 1,0—1,25), она устойчива к органическим кислотам, их солям, спиртам, многим растительным и минеральным маслам. Помимо этого, кое-какие технологические особенности древесины снабжают получение из нее нужных изделий: она легко обрабатывается всеми видами режущих инструментов, прекрасно изгибается (особенно в нагретом состоянии), поддается отделке и достаточно прочно удерживает покрытия (лаки, краски).

К недочётам древесины относится ее анизотропность от волокнистого строения, гигроскопичность (вызывающая изменение ее формы и свойств изделия), резкое ухудшение особенностей при температурах выше 120—130°.

Материалы на базе древесины. Свойства древесины смогут быть существенно улучшены при особой обработке ее. В следствии таковой обработки, складывающейся из механического, химического либо термического действия на древесину получаются новые древесные материалы, владеющие лучшими особенностями.

Лигностон — цельная пластифицированная древесина. Отличается большим улучшением физико-механических особенностей и стабильностью формы если сравнивать с исходной древесиной. Лигностон изготовляют горячим прессованием чистой древесины либо предварительно пропитанной (к примеру, 20% раствором глюкозы) под давлением 150—300 кг/см2 и температуре 130—140°. Под влиянием этого действия древесина пластифицируется (получает пластичность).

Лигностон применяют для того чтобы в текстильной индустрии, некоторых видов подшипников (для замены более дорогостоящих латуни и текстолита) и пр.

Шпон — узкие древесные страницы, приобретаемые методом строгания (толщина 0,6—1,5 мм), пиления (толщина 1—2 мм) либо лущения (снятие постоянной ленты толщиной 0,5—2 мм с вращающегося кряжа). Методом склеивания нескольких слоев лущеного шпона приобретают клееную фанеру; при склеивании страницы шпона (числом в большинстве случаев от 3 до 9) накладывают друг на друга, располагая их волокна перпендикулярно. Клееная фанера изготовляется в основном из березового, ольхового, букового либо соснового шпона.

Для получения водостойкой и прочной фанеры используют фенолформальдегидный клей, менее прочная и водостойкая фанера получается при склеивании альбумино-казеиновыми клеями. Для изготовления многослойной плиточной фанеры склеивают 11 и более слоев шпона; толщина таких фанерных плит 25—30 мм.

Лигнофоль и дельта-древесину — слоистые пластики— изготовляют прессованием (при давлении 110—250 кг/см2 и температуре 110—160°) березового шпона, пропитанного раствором феноло- либо крезолоформальдегидной смолы. Эти материалы выпускаются в виде страниц, плит, круглых болванок, подвергаемых обработке резанием, а также в виде цельнопрессованных изделий. Лигно-фоль и дельта-древесина используются в электромашиностроении, как силовой и электроизоляционный материал, для вкладышей подшипников вместо цветных металлов, в самолетостроении и пр.

Пластические веса

Применение пластических весов в машино- и приборостроении имеет наиболее значимое народнохозяйственное значение. По семилетнему замыслу на 1959—65 гг. количество выпуска химической продукции возрастает втрое, а использование синтетических материалов в машиностроении — в пять раз при неспециализированном повышении продукции машиностроения вдвое.

Пластическими весами (пластмассами) именуют широкую группу конструкционных материалов, базу которых составляют связующие — неестественные (синтетические) либо природные высокомолекулярные соединения. К неестественным относятся продукты полимеризации (винипласты, стиропласты, акрипласты) и поликонденсации (фенопласты, аминопласты, силипласты). К природным -относятся продукты обработки природных полимеров (целлопласты, к примеру целлулоид), и асфальты и пеки (битумопласты).

Преимущественное использование имеют неестественные полимеры.

Синтетическими веществами именуют вещества, приобретаемые методом синтеза (соединения) несложных органических веществ. Способ поликонденсации характерен выделением некоторых несложных побочных продуктов (к примеру, воды, аммиака); реакции полимеризации низкомолекулярных веществ не сопровождаются выделением каких-либо побочных продуктов. поликонденсации и Продукты полимеризации, применяемые для того чтобы, именуют синтетическими смолами.

Полимеризационные смолы приобретают при реакции полимеризации этилена, стирола, эфиров а к р и-новой и метакриновой кислот и др.; они имеют, соответственно, заглавия, заглавия полиэтилен, полистирол, полиакрил и т. п. Поликонденсационные смолы приобретают при реакции поликонденсации некоторых веществ, к примеру фенолов (фенолы, крезолы, ксиленолы и др.) с альдегидами (формальдегид, ацетальдегид, бензальдегид и др.), — фенолоформальдегидные, крезолофор-мальдегидные, и т.п.; глицерина с фталиевой кислотой — глифталь; мочевины с муравьиным альдегидом — мочевиноформальдегидные и др.

По отношению к нагреву неестественные смолы разделяют на термореактивные и термопластические. Термореактивные смолы при некоторых температурах преобразовываются в неплавкие и нерастворимые (в органических растворителях) продукты; такие же особенности имеют и изделия из них; обычными представителями смол данной группы являются фенолоальдегидные и мочевиноаль-дегидные. Термопластические смолы (большая часть полимеризацион-ных смол — полиэтилен, полистирол, поливинилацетат и др.) не теряют свойстве размягчаться и растворяться по окончании многократного нагревания.

Производство изделий из пластмасс основано на высокой пластичности исходных смол.

Не считая смол, в состав пластмасс смогут входить наполнители, и красители, другие вещества и пластификаторы; такие пластмассы именуют сложными либо композиционными.

Многие пластмассы изготовляют из смолы без наполнителя, такие пластмассы именуют несложными.

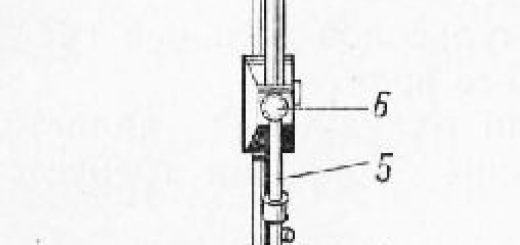

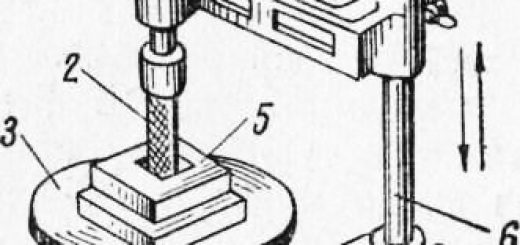

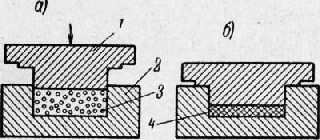

Рис. 1. Схема получения изделий из пластмасс способом тёплого прессования: положение пресс-формы перед рабочим ходом (а) и положение в конце рабочего хода (б)

Рис. 2. Схема получения изделий из пластмасс способом литья под давлением: положение рабочей территории литьевой автомобили перед рабочим ходом (а) и в конце рабочего хода (б)

В готовом виде изделия из пластмасс достаточно прочны при малом удельном весе (в большинстве случаев 1,15—1,45 г/см3) и имеют высокие диэлектрические, фрикционные либо антифрикционные особенности, химическую стойкость, прозрачность; исходя из этого изделия из пластмасс активно используются в разных отраслях машиностроения.

Методы производства изделий из пластмасс. Главными методами получения изделий из пластмасс в машиностроении являются горячее литьё и прессование под давлением.

При тёплом прессовании подготовленный пресс-материал в виде сыпучего порошка (либо волокна) подается в полость нагретой матрицы и под давлением пуансона заполняет полость пресс-формы и преобразовывается в изделие.

При литье под давлением (рис. 2) исходный материал засыпают в бункер, откуда он плунжером подается в гильзу на обогрев и через сопло под давлением поступает в пресс-форму. Температура пресс-форм неизменно ниже температуры поступающего пластического материала (что особенно принципиально важно для термопластических смол) — тогда изделие скоро охлаждается и сохраняет приданную форму.

давление и Температура формирования зависят от используемого материала, размеров и конструкции пресс-формы. Как пример возможно

указать, что для полистирола температура на выходе из сопла литьевой автомобили образовывает 150—215°, удельное давление в цилиндре литьевой автомобили 800—1500 кг/см,2; для полиэтилена, соответственно, 175—260° и 70—200 кг/см2.

Изделия из некоторых видов пластмасс изготовляются способом литья без давления.

Физико-примеры и механические свойства пластмасс их применения. Композиционные пластмассы содержат волокнистые, листовые либо порошкообразные наполнители.

Использование в качестве наполнителей волокнистых материалов (хлопковые очесы, асбестовое и стеклянное волокно), и листовых материалов (бумаги, хлопчатобумажной и асбестовой ткани либо древесного шпона) дает возможность приобрести изделия с ударной вязкостью и механической прочностью, не уступающими в отдельных случаях прочности латуни, других металлов и чугуна. Волокнистые и листовые наполнители используют значительно чаще в сочетании с фенолоформальдегидными смолами.

Пластмассы с волокнистыми наполнителями (волокниты) находят широкое использование в производстве подробностей, требующих большой прочности (к примеру, для очень сильно нагруженных корпусов устройств) и стойкости на удар, подробностей с фрикционными особенностями (к примеру, тормозных колодок) при асбестовом наполнителе.

Пластмассы с листовыми наполнителями (слоистые пластмассы), которые содержат бумагу, именуют гетинаксом, с тканью — текстолитом, с древесным шпоном — лигнофолем и дельта-древесиной.

Гетинакс наровне с большой прочностью имеет хорошие диэлектрические особенности, он используется для изготовления электроизоляционных подробностей (панелей, токораспределительных устройств, крепления токоведущих частей и т. п.).

Текстолит применяют для вкладышей подшипников, зубчатых-колес, втулок, колец, амортизационных и уплотнительных прокладок, рамок, стоек и др.

Асботекстолит (с прессованной асбестовой тканью) владеет высокой фрикционными свойствами и теплостойкостью, используется для фрикционных тормозных устройств и деталей сцепления.

Порошкообразные наполнители (древесная мука, целлюлоза, слюда, кварцевая мука, маршалит и др.) в сочетании с разными смолами составляют широкую группу пластмасс с разными особенностями. Фенолоформальдегидные смолы применяют в сочетании с древесной мукой (к примеру, фенопласты К-17-2, К-18-2, К-19-2 и др.), с слюдой и асбестом (к примеру, К-18-23); мочевинофор-мальдегидную смолу смешивают с красителями и целлюлозой (амино-пласт); сплав фенолоформальдегидной и анилиноформальдегидной смол, смешивают с слюдой и кварцевой мукой (К-211-4) и пр.

Фенопласты владеют удовлетворительной механической прочностью и используются для того чтобы с железной арматурой и без нее; из фенопластов изготовляют корпусные подробности электроаппаратуры, осветительную арматуру, рукоятки электро- и радиоприборов, подробности телефонных аппаратов и пр. Материал К-18-23 владеет повышенной кислото- и влагостойкостью и используется для подробностей устройств, трудящихся в тропических условиях. Аминопласт используется для тонкостенных подробностей несложной формы (таблички, шкалы, кнопки, посуда и пр.). Пресс-порошки К-211-4 теплостойки и действующий при повышенной частоте тока, используются для цоколей радиоламп, конденсаторов и т. п.

Наровне с композиционными пластмассами широкое использование имеют простые пластмассы, не которые содержат наполнителей.

Полиэтилен отличается рядом полезных особенностей: хорошей гибкостью, высокой стойкостью к действию концентрированных щелочей и кислот, большой электрической прочностью. Используется для подробностей аппаратов в химической индустрии в виде прессованных и литых труб, вентилей, кранов; для кабелей и изоляции электропроводов, для подробностей высокочастотных устройств радиоаппаратуры.

Полистирол имеет высокую влагостойкость, стойкость к щелочам и слабым кислотам, хорошие высокочастотные характеристики. Используется для медицинской и химической посуды, подробностей холодильников, электроизоляционных подробностей (каркасы катушек, подробности конденсаторов, панели).

Винипласт (полихлорвиниловая смола с добавками) владеет хорошей химической стойкостью, влагостойкостью, высокой прочностью и ударной вязкостью, приклеивается к дереву и к металлу. Употребляется для подробностей кислотных насосов, других деталей и трубопроводов в аппаратуре, где имеются агрессивные среды.

Органическое стекло (полимер метилового эфира ме-такриновой кислоты) отличается от минерального стекла меньшей -хрупкостью, лучшими оптическими качествами; используется для остекления самолетов, судовых иллюминаторов, устройств.

Целлулоид технический (нитроцеллюлоза с добавками) отличается прозрачностью, пониженными диэлектрическими особенностями; легко горит. Используется для изготовления чертежных инструментов, остекления некоторых планшетов и приборов. Целлулоид галантерейный содержит минеральные наполнители.

Пенопласт — ячеистый пластический материал с малым объемным весом. Изменяя количество и размеры ячеек, приобретают пенопласта с объемным весом от 0,05 до 0,8 г!см3. Для образования ячеистых материалов применяют два главных компонента: смолу и газо-образователь (профор) — вещество, разлагающееся при нагревании с выделением громадного количества газов.

Пенопласта изготовляют на базе термореактивных и термопластических смол и применяют для теплоизоляции (в холодильниках, изотермических вагонах) и звукоизоляции (к примеру, при постройке радиостудий).

резиновые изделия и Резина

Разные сорта эбонита и резины владеют особенными по сравнению с другими материалами физико-химическими и механическими эксплуатационными особенностями. Использование эбонита и резины в разных отраслях машиностроения очень распространено.

Наиболее значимыми характеристиками резины являются высокая эластичность (удлинение при растяжении достигает 700— 800%); хорошая вибростойкость (поглощение колебаний); повышенная химическая стойкость против Щелочей, кислот и пр.; достаточная механическая прочность (сопротивление разрыву 200—250 кг/см2).

Резиновые изделия в машиностроении активно используются для оснащения движущихся устройств (шины, ремни, ленты), передаточных устройств (напорные и всасывающие рукава, соединительные шланги), в качестве изделий, несущих нагрузку (подвески, опоры, буфера, резиновые подшипники), в качестве уплотнителей (сальники, манжеты, кольца и прокладочные пластины), для электроизоляции и пр.

Эбонит используется для того чтобы аккумуляторная батарей, изоляционных трубок, подробностей аппаратуры связи и пр.

Исходные материалы для резиновых изделий. Резиновые изделия приобретают методом вулканизации каучука (эластичная база) с другими веществами и серой-наполнителями (сажа, мел, каолин), мягчите-лями (смолы, углеводороды) и пр.

Различают натуральный и синтетический каучук. Натуральный каучук приобретают из млечного сока каучуконосных растений. Синтетический каучук, вещество по особенностям близкое к натуральному, приобретают методом синтеза несложных органических веществ.

Промышленные виды синтетического каучука, которых насчитывается пара десятков, отличаются между собой как по методам производства и исходному сырью, так и по составу и физико-механическим особенностям. Производство синтетического каучука складывается из двух главных процессов: получения каучукогенов (бутадиен, стирол, хлоропрен, акрилонитрил, изобутилен и др.) и полимеризации последних в каучукоподобный продукт.

Сырьем для получения каучукогенов являются нефтепродукты, газ, ацетилен, древесина и др. При полимеризации каучукогены из низкомолекулярных веществ преобразовываются в высокомолекулярные соединения с обычными для каучука физико-химическими и технологическими особенностями. Производство синтетического каучука в первый раз в мире создано русским химиком С. В. Лебедевым в 1910 г.

Изготовление резиновых изделий. Процесс производства резиновых изделий складывается из изготовление резиновых смесей (сырой резины), изготовления полуфабрикатов из сырой резины, отделки и вулканизации изделий.

Для изготовление сырой резины каучук разрезают на куски и вместе с другими составляющими пропускают через особые смесители. Полученная сырая резина воображает однородную пластичную массу, которой легко придается желаемая форма методом выдавливания в червячном прессе, прессования в формах, литья под давлением и пр.

Для вулканизации полуфабрикаты нагревают до температуры около 140°, в следствии чего сера вступает в соединение с каучуком и полуфабрикат теряет пластичность и получает эластичность. Для изготовления мягкой резины (автомобильные камеры, мячи и пр.) в каучук вводится 1—3% серы; при большем содержании серы получается жёсткая резина. Для получения эбонита серу вводят з количестве около 45%.

Смазочные масла, краски и лаки

Смазочные масла являются продуктами растительного, минерального либо животного происхождения, и смесями разных масел. Они владеют свойством создавать между трущимися поверхностями подробностей прочную пленку, выдерживающую без разрыва громадные нагрузки; используются для смазки узлов автомобилей и механизмов с целью уменьшения трения. Наиболее популярны минеральные масла, приобретаемые методом перегонки мазута, по окончании чего производится их очистка с целью удаления вредных для смазочных масел примесей.

Различают масла компрессорные, турбинные, цилиндровые и др.

Главной чёртом масел есть вязкость (либо внутреннее трение) — свойство оказывать сопротивление при перемещении одной части масла довольно второй.

краски и Лаки — самый распространенные материалы для защитных и декоративных покрытий. Лаки складываются из нелетучих веществ — пленкообразователей — и из летучего растворителя; они изготовляются на базе природных либо синтетических смол. В качестве растворителей используют эфирные масла, спирты, бензин, жирные масла, скипидар и пр.

Пленки лаков окрашивают поверхность, сохраняя прозрачность. Лаки наносятся либо на окрашенную поверхность, либо без предварительной окраски методом пульверизации, погружения, обливом либо кистью.

Смеси лаков с сухими нерастворимыми красками — пигментами — именуются эмалевыми красками, каковые более устойчивы, чем лаки. Пигментами являются руды металлов, глины и другие горные породы. Окраску пигментов определяют окислы железа, других металлов и марганца, и органические вещества.

В зависимости от характера лака эмалевые краски разделяются на масляные эмали, тертые на масляных лаках, нитроэмали — на лаках из эфиров целлюлозы, спиртовые эмали — на спиртовых лаках.

Масляные краски изготовляются методом растирания пигментов в маслах либо олифах. Полученные густотертые пастообразные краски для рабочей консистенции разбавляют олифой.

Не считая лаков и красок, в технике покрытий используют вспомогательные материалы: шпаклевки для выравнивания поверхности, грунтовки для покрытия поверхности первым слоем, смывки для удаления краски и др.

—

Из неметаллических материалов в машиностроении используют древесину, пластические веса, резину, асбест, масла, краски и другие.

Древесина — хороший стройматериал, приобретаемый из стволовой части деревьев. Главные преимущества древесины — прочность, малый и дешевизна удельный вес (от 0,35 до 0,75 Г/см3). Если сравнивать с металлами древесина имеет малую твердость и прекрасно поддается разным видам обработки: пилению, строганию, резанию, раскалыванию.

Древесина имеет волокнистое строение. Прочность древесины неоднородна. На протяжении волокон она значительно выше, чем в поперечном направлении, и зависит от породы деревьев, каковые делятся на жёсткие и мягкие.

К жёстким породам относятся дуб, бук, клён и ясень, к мягким — сосна, ель, липа, осина, ольха.

Свежесрубленная древесина содержит до 40—60% жидкости, владеет пониженной прочностью, и исходя из этого перед обработкой ее высушивают на воздухе либо в сушильных камерах.

По назначению и качеству древесину разделяют на деловую и горючее. Деловая древесина со своей стороны делится на круглую (бревна, подтоварник, жерди) и пиленую (доски, пластины, брусья). В машиностроении используют значительно чаще пиленую древесину. Из досок делают обшивку ЖД вагонов, кузовов грузовых автомашин и т. п.

Дабы повысить прочность древесины, из нее изготовляют фанеру — переклейку. Склеивая три либо пара слоев лущеной фанеры (фанерного шпона) так, дабы направление волокон разных слоев пересекалось, приобретают более прочный материал, чем доски.

Древесные подробности соединяют между собой склеиванием, и гвоздями, шурупами, болтами и «в шип» (шиповая вязка).

Недочётами древесины являются малая если сравнивать с металлами прочность, подверженность гниению, свойство легко воспламеняться и впитывать в себя влагу. Предохранение древесины от гниения достигается пропитыванием разными веществами (креозот). Имеются кроме этого методы уменьшения огнестойкости и повышения древесины ее гигроскопичности,

Пластические веса: карболит, текстолит, плексиглас, гетинакс, лигиофоль и др. — материалы, полученные из веществ органического происхождения. При малом удельном весе (1—2 Г/см3) они имеют прочность, прозрачность (плексиглас), высокие диэлектрические особенности (карболит, текстолит), фрикционные либо антифрикционные качества, химическую стойкость.

Пластмассы состоят в большинстве случаев из наполнителя (древесная мука, слюда, текстильные и асбестовые волокна, бумага, ткань, древесина) и вяжущего вещества (смола). В металлических пресс-формах вяжущее вещество расплавляется, склеивает частицы наполнителя и образует пластичную массу, заполняющую форму. Пластичность этих материалов при повышенной температуре разрешает изготовлять из них подробности самые производительными способами (прессованием).

Подробности, изготовленные прессованием из пластических весов, имеют правильные размеры, красивый вид и не требуют механической обработки.

Пластмасса, содержащая ткань, именуется текстолитом и мысль на изготовление шестеренок, трудящихся очень тихо, втулок, панелей, вкладышей подшипников. Из гетинакса, содержащего бумагу и владеющего красивыми электроизоляционными качествами, изготовляют подробности электрооборудования, а также высоковольтного. Лигнофоль получается прессованием древесины и пластмасс и употребляется для изготовления уплотнительных прокладок, вкладышей подшипников и др.

Из карболита изготовляют электрическую арматуру — выключатели, розетки, штепсельные вилки, патроны для ламп, подробности устройств и др.

Плексиглас находит широкое использование в авиации для остекления кабин самолетов, а также в автомобилестроении, приборостроении и в быту.

Пластические веса — недорогие материалы, владеющие высокими механическими и технологическими особенностями, все шире используются в машиностроении для замены разных сплавов и металлов.

Резина — материал, владеющий высокой эластичностью (удлинение при растяжении достигает 700—800%) и прочностью. Это делает резину незаменимой для изготовления пневматических шип на автотранспорте, эластичных шлангов, ремней, прокладок и т. п. Изготовляют резину из натурального и синтетического каучука, смешивая его с наполнителями и серой (сажа, мел, каолин) и подвергая нагреванию до температуры около 140° (вулканизация).

При громадном содержании серы в каучуке (до 45%) из него приобретают эбонит — красивый электроизолирующий и химически стойкий материал.

Асбест (горный лен) — материал, главными изюминками которого являются огнестойкость (выдерживает температуру до 1500°), тепло- и электроизолирующие особенности, сочетающиеся с достаточной гибкостью волокон. Помимо этого, асбест не поддается действию щелочей и кислот. Из асбеста изготовляют огнеупорные прокладки, и его применяют в нагревательных устройствах в качестве изолятора (электрические паяльники, плитки) и для изготовление стройматериалов (асбошифер, асбофанера).

Масла. Для уменьшения трения между подвижными соприкасающимися деталями трудящейся автомобили, и для охлаждения трущихся удаления и частей продуктов износа подробностей используют смазочные масла. Создавая между трущимися частями автомобили узкую пленку, они уменьшают утраты работы на износ и трение подробностей, увеличивают срок работы автомобили.

В зависимости от назначения масла бывают жидкими и загущенными с разными особенностями: вязкостью, стабильностью, температурами плавления, застывания, воспламенения, наличием механических примесей.

Краски помогают для придания изделиям предохранения и красивого вида от коррозии. Чаще всего используются нитрокраски и масляные краски, высыхающие в течение всего нескольких часов. Поверхность изделия перед окраской в обязательном порядке должна быть прекрасно очищена от окислов, воды, грязи и масла.

Слой краски на изделие наносится кистью либо краскопультом (краскораспылитель).