Настилка линолеума

Линолеум настилают тогда, в то время, когда всецело закончен монтаж санитарно-технических совокупностей, электромонтажные и малярные работы.

В тресте «Мосотделстрой» используют двойные плинтуса, складывающиеся из фактически раскладки и плинтуса. В этом случае плинтус прибивают к стенке до начала малярных работ, а раскладку — по окончании наклейки линолеума.

Линолеум в силу собственной гибкости (эластичности) владеет свойством воспроизводить все неровности основания. Исходя из этого от качества основания зависит прежде всего уровень качества настилки полов из линолеума.

Подготовка основания под настилку. Основания всех видов должны быть совсем ровными, чистыми, сухими, прочными, без трещин. Все неровности на поверхности, выполненной из це-

ментно-песчаного раствора, ликвидируют шпаклеванием либо зачисткой механическим методом, а на поверхности из дощатого настила — строганием и частичным шпаклеванием.

Дощатый настил делают из сухих досок шириной не более 10 см. Доски укладывают сердцевинной стороной поочередно вверх и вниз, что сокращает деформацию, вызываемую короблением и усушкой. Влажность основания из досок должна быть 8— 10%.

Ровность основания контролируют двухметровой рейкой, прикладывая ее к основанию во всех направлениях. Просветы между основанием и рейкой допускаются плавные и не более 2 мм.

Линолеум возможно настилать лишь по прекрасно просушенному основанию, дабы он не отставал, не вздувался и не трескался при усушке досок.

Цементно-песчаные и шлакобетонные основания требуют 4—6-недельной сушки, а ксилолитовые — 3-недельной. На основание из древесно-волокнистых плит линолеум возможно укладывать на другой сутки по окончании его устройства.

Влажность основания контролируют при помощи промокательной либо папиросной бумаги, которую укладывают на основание и покрывают куском линолеума площадью 2 м2. Через 2—3 дня по количеству скопившейся под линолеумом жидкости и по внешнему виду бумаги возможно установить степень влажности основания. В случае если бумага за данный срок не пропиталась водой, то это показывает на то, что основание есть достаточно сухим и пригодным для наклейки линолеума.

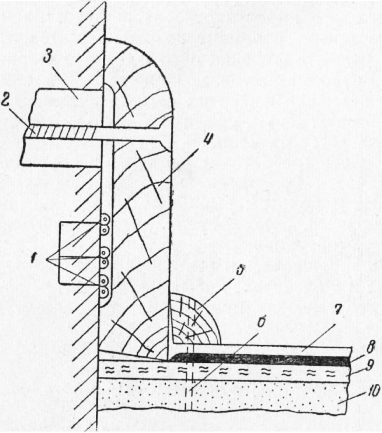

Рис. 1. Двойной плинтус:

1 — слаботочная проводка, 2 — шуруп, 3 — древесная пробка в стенке, 4 — плинтус, 5 — раскладка, 6 — шпилька, 7 — линолеум, 8 — клеящая мастика, 9 — древес* но-волокнистая плита, 10 — асфальтовая стяжка

Раскрой линолеума. Рулоны линолеума раскатывают не позднее чем за день до его укладки при температуре помещения не ниже 5 °С. При раскатке рулонов направляться избегать резких перегибов страниц.

Разрезают линолеум по линейке на полосы нужной длины с учетом напуска смежных страниц друг на друга на 10—15 мм. Для разметки и разрезания пользуются ножами — косым и кривым, линейкой металлической либо дюралюминиевой длиной 1 м и шнуром.

Полосы укладывают на предназначенные места в помещениях перпендикулярно наружной стенке (по свету), а в коридорах на протяжении стенки с нахлесткой 10—15 мм.

Линолеум с рисунком раскраивают с таким расчетом, дабы рисунок в местах примыкания полос совпадал. При настилке линолеума с фризом используют линолеум различных цветов.

Полосы линолеума раскраивают с учетом напуска и начинают с фриза. Раскроенные страницы должны быть разложены ровно, в таком положении их оставляют на 2—3 дня, дабы они распрямились.

Наклеивание линолеума. Используемые для наклейки линолеума холодные битумные мастики, которые содержат в качестве растворителя битума в большинстве случаев сольвент либо уайт-спирит, при твердении выделяют летучие вещества, что вызывает в отдельных местах вздутие линолеума. Более высокий уровень качества наклейки линолеума достигается применением холодной мастики, приготовленной на соляровом масле.

Она водоустойчива, не оказывает разрушающего действия на стяжку и линолеум (основание) и не содержит летучих и вредных для здоровья веществ. Помимо этого, мастика на соляровом масле схватывается и затвердевает стремительнее. Твердение ее происходит в основном за счет впитывания части растворителя в основание.

Холодную мастику приготовляют из битума марки БН-7, извести-пушонки влажностью не более 3%, асбеста шестого и седьмого сорта влажностью не более 7% и солярового масла в пропорциях по весу 6: 1,5 : 1 :4. Нагревают и обезвоживают битум в котле при температуре не более 200°С. В один момент в другом котле асбест и известь шепетильно перемешивают с соляровым маслом.

После этого в расплавленный и обезвоженный битум вводят маленькими порциями при постоянном помешивании смесь из второго котла. Сначала битум будет вспениваться. По окончании получения прекращения и полного вспенивания однородной массы готовую мастику разливают в соответствующую тару.

Подают мастику к месту работы в охлажденном виде.

Перед тем как создавать наклейку линолеума на холодной мастике, нужно проверить уровень качества основания. Основание должно быть ровным и ровным. Найденные отдельные впадины сглаживают шпаклевкой либо затиркой, а дощатое основание шепетильно прострагивают.

Проверенное основание шепетильно очищают от пыли и мусора, Рулоны линолеума, как было сообщено выше, заблаговременно разрезают на полотнища нужных размеров и в раскатанном виде выдерживают 1—2 дней при температуре не ниже 5° С. После этого на основание наносят слой холодной мастики толщиной 1 мм и укладывают на него полотнища линолеума. Наклейка производится внахлестку с напуском в 12—15 мм на ранее уложенное полотнище.

Кромки стыкуемых полотнищ на ширину 80—100 мм оставляют до прирезки неприклеенными. Затем шепетильно разглаживают полотнища и в местах напуска в один момент прирезают по стыкам. Наконец, края их подклеивают и по линии стыка шепетильно приглаживают молотком.

Рис. 2. Зубчатые шпатели для разравнивания и нанесения клеящих мастик на основание:

а — большой, б — небольшой.

Помимо этого, для наклеивания линолеума возможно использовать резино-битумную мастику, которая снабжает большую прочность проклеивания линолеума, влагостойкость его, эластичность и водонепроницаемость.

В мастику входит(в % по весу): битум марки 1У-61, бензин Б-70-26, резиновая смесь— 1, каолин— 12.

Приступая к наклеиванию на резино-битумной мастике, с опаской отгибают выпрямившиеся полосы линолеума до середины длины и наносят от середины на основание мастику при помощи зубчатого шпателя. Шпатель держат с уклоном к себе и нажимают им на основание. Зубцы шпателя на слое мастики образуют гребни, содействующие более твердению мастики и быстрому улетучиванию бензина.

Загустевшую мастику разбавляют бензином так, дабы выходящие из-под зубцов шпателя гребни не расплывались и сохраняли собственную форму до укладки линолеума. Уложенные на слой мастики полосы линолеума с силой разглаживают вручную при помощи мешковины либо прокатывают ручным катком. Прокатку ведут от середины страницы к краям до полного удаления воздушных пузырьков из-под линолеума.

Попавшую на линолеум мастику счищают тряпочкой, намоченной в бензине.

Вибрационный каток С-661 рекомендован для прокатывания рулонных материалов (линолеума, релина) по окончании наклеивания их на основание пола. Он складывается из рамы, рабочих катков, рукоятки и маятникового электровибратора. Рабочие катки обтянуты мягкой резиной толщиной 5—6 мм. Для движения виброкатка помогает рукоятка, на которой смонтирован выключатель.

На раме закреплен маятниковый вибратор, являющийся возбудителем колебаний. На протяжении работы вибратора вертикальные колебания передаются на ролики катка. Вибратор легко снимается с рамы, что облегчает его транспортировку.

Производительность катка 100—150 м2/час, ширина обрабатываемой полосы 450 мм, вес без кабеля 96 кг.

приклейка и Прирезка стыков. По окончании 2—3 дней по окончании наклеивания полос линолеума, в то время, когда мастика частично подсохнет, приступают к приклейке и прирезке кромок соседних полос. В местах напуска страниц, перекрытых внахлестку, кромки режут по линейке, прорезая одним глубоким резом обе кромки, чем достигается правильное совпадение стыкуемых страниц и незаметность шва.

Рис. 3. Ручной каток конструкции Кулшшва для прокатывания наклеиваемого линолеума

Приспособление для прирезки кромок страниц линолеума складывается из древесной колодки с ручкой, ножа с предохранительным чехлом, двух роликов, зажимного винта, металлических накладок и планки. В колодке нож закрепляют посредством зажимного винта так, дабы лезвие ножа выступало на величину, равную толщине двух страниц линолеума.

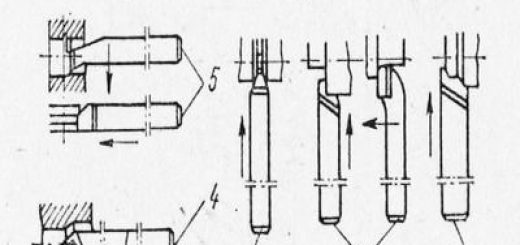

Рис. 4. Приемы прорезки кромок:

а — кривым ножом, б — косым ножом

Рис. 5. Приспособление для прирезки кромок страниц линолеума:

1 — древесная колодка. 2— металлическая накладка, 3 — ролик, 4 — нож, 5 — металлическая планка, 6 — зажимной винт

Прирезку посредством приспособления делают так. На верхнее полотно на расстоянии 25—30 мм от кромки накладывают древесную рейку. После этого прикасаясь к ней устанавливают инструмент и, прижимая рейку левой рукой, правой прокатывают его на протяжении рейки.

После этого края страниц приподнимают, наносят мастику и приклеивают кромки страниц к основанию, прокатывая их валиком (рис. 425). Для улучшения прочности приклейки кромок к основанию целесообразно под места стыков страниц линолеума приклеивать полосы узкой ткани (серпянки) шириной 8—10 см. Ткань мешает образованию щелей в местах стыков.

Дабы кромки линолеума хорошо прилегали к основанию, на протяжении стыка кладут рейки и прижимают их кирпичом.

Последней операцией при настилке линолеума есть прибивка раскладок к плинтусу.

При устройстве полов для лучшего приклеивания кромок к основанию и уплотнения линолеума в стыках используют ножные катки. Катки складываются из древесного подножника с прикрепленными к нему двумя вращающимися валиками. Валики сделаны из обрезков металлических труб диаметром 1”, покрытых резиной (возможно использован резиновый шланг). Внутри, с обеих сторон каждого валика, в намерено расточенные в трубе гнезда запрессованы шарикоподшипники, каковые хорошо насажены на ось.

Оси валиков собственными финишами входят в особые гнезда кронштейнов, приваренных к рамке, прикрепленной шурупами к древесной колодке катка. Колодка покрыта резиновым ковриком. Размер катка 32X10X7,5 см.

Катки посредством ремня надевают на ступни ног и перемещениями, как при натирке полов, прокатываются по швам.

Рис. 6. Валик для прокатывания стыков линолеума:

1 — резина, 2 — дерево, 3— железная скоба, 4 — шуруп, 5 —древесная ручка

Полихлорвиниловый линолеум при наклейке не хорошо поддается прокатке.

Рис. 7. Каток для прикатывания стыков наклеиваемого линолеума:

Для прокатки линолеума по окончании его наклеивания на основание Одесским заводом строительно-отделочных автомобилей выпускается серийно виброкаток С-661. Он складывается из тележки с дзумя маятниковым вибратором и обрезиненными барабанами типа С-482 На раме шарнирно укреплена рукоять с штепсельным соединением и выключателем. Каток легко разнимается на две части весом 52 и 44 кг.

Вибратор снабжает получение направленных (вертикальных) колебаний. Это дает повышение сцепления линолеума с основанием практически втрое и в один момент предохраняет рабочего от действия вибрации. Производительность виброкатка 100—150 м2/час, вес 96 кг.

При настилке полов из линолеума большое количество хлопот доставляют швы между отдельными страницами. Они требуют тщательной обработки, а места соединения страниц — стыки — требуют плотной подгонки. В большинстве случаев стыки склеивают, но такие стыковые соединения не хватает прочны и достаточно скоро разрушаются. Сейчас для соединения стыков линолеума стали применять сварку. Сварные соединения владеют большой прочностью и снабжают полную герметичность.

В этом случае для наклеивания линолеума применяют клей, растворимый в воде, содержащий сульфитно-щелочную базу, либо же нерастворимый в воде. Последний употребляется при работе в сырых помещениях; он горюч, ядовит и при пользовании им требует строгого соблюдения правил техники безопасности.

Наклейка обязана производиться в помещениях при температуре не ниже 15 °С. Страницы должны быть выпрямлены, для этого рулон за 2—3 дня до их наклейки раскатывают. При наклейке на основание страницы линолеума укладываются внахлестку (по 30 мм) и на протяжении стыков на 60—70 мм не приклеиваются.

По окончании 2—3 дней естественной сушки лишний линолеум обрезают, приклеивают участки линолеума, покинутые на протяжении стыков, и приступают к их сварке.

Перед сваркой производится разделка кромок линолеума — они срезаются под углом 60° вручную ножом либо пневматической машинкой РСУ-8, оснащенной особой фрезой. Пневматическая машинка РСУ-8 снабжена упором, предохраняющим базу линолеума и пол от повреждений, и перемещается рукой по линейке на протяжении стыка. Устанавливается упор в зависимости от толщины линолеума.

Рис. 8. Горелка для сварми линолеума

В ходе сварки наконечник опирается на разделку линолеума и перемещается на протяжении свариваемого стыка. Сварка линолеума производится слева направо. В правой руке сварщик держит горелку, а в левой — направляющий ролик.

Нагрев производится до появления блеска на присадочном материале и свариваемых кромках линолеума. Появление мокрого блеска есть показателем верного нагрева. Через 2—Змин. по окончании окончания сварки сварной шов всецело остывает и получает нужную прочность в конце и начале стыка.

По окончании остывания сварочного шва финиши присадочного материала отрезают ножом, а оставшиеся неровности в конце и начале сварного шва сглаживают нагретым финишем наконечника.

Стыкование линолеума может производиться и на отдельном участке, где нужный по размерам и форме настил линолеума сваривается заблаговременно. Стыкование полотнищ производится на бумажной либо тканевой ленте толщиной 0,15—0,2 мм, шириной 20—40 мм, которая наклеивается с тыльной стороны стыкуемых полотен.

Сваренные страницы сворачиваются в рулоны и доставляются в помещения, где и производится их укладка.

Таковой метод стыкования на отдельном участке есть более прогрессивным и разрешает рационально раскраивать материал, снабжает качественное исполнение соединений и снижает трудоемкость при стыковании полотен.

Рис. 9. Утюг для сварки линолеума

Рационализаторы треста «Мосотделстрой» № 5 в содружестве с работниками НИИ «Строй-дормаш» создали новый метод настилки линолеума посредством токов высокой частоты. На заблаговременно подготовленное ровное и сухое основание укладывают полотна линолеума. На шов устанавливают особый нагревательный прибор — утюг, соединенный с высокочастотным генератором. После этого включают электроток.

Проходит не более 15 сек., и участок шва сварен. Сварной шов получается заподлицо, ровным, мало заметным. По окончании сварки всех швов получается цельное полотнище, которое достаточно только прикрепить плинтусом по периметру помещения.

Рис. 100. Процесс сварки линолеума

Релин. Релин — это линолеум, изготовляемый из отходов резины. Релин представляет собой двухслойный рулонный материал шириной 1,2—1,8 м и толщиной 3 мм.

Верхний декоративный слой делают из цветной резиновой смеси на синтетических каучуках, нижний слой — из битумно-резиновой смеси с наполнителями. Релин прочен и долговечен. Основанием пола помогает пенозолобетон либо шлакобетон, укладываемый на звукоизоляционную прокладку толщиной 40—60 мм.

На основание пола релин наклеивают холодными и тёплыми битумными мастиками.

Полы из новых материалов. В сравнительно не так давно сооруженном строении Университета педиатрии в Москве полы изготовлены из полимеров. В них нет ни одного шва, не забито ни одного гвоздя. Поверхность полов жёсткая, ровная и упругая. Материалом для них помогает особая жидкая паста, приготовленная из полимеров.

При помощи распылителя паста наносится ровным слоем толщиной 2,5—4,5 мм на основание. После этого она в течении 72 часов затвердевает, образуя монолитную поверхность.

Работники Всесоюзного университета новых стройматериалов Академии строительства и архитектуры СССР создали разработку производства из соломы облицовочных плит для внутренней отделки строений, для обшивки потолков и для полов.

Плиты для обшивки потолков и внутренней отделки имеют объемный вес 870 кг/мя, предел прочности при изгибе 220 кг/см2, водопоглощение 28%. Плиты для полов имеют объемный вес 850—1000 кг/м3, водопоглощение 30%, прочность при изгибе 200—250 кг/м2.

Разработка производства этих плит пребывает в следующем. В первую очередь солому варят, после этого ее режут в простых соломорезках, по окончании чего она поступает в молотковую кормовую дробилку и, наконец, направляется на формовочную машину, оборудованную подпрессовочными устройствами. Изоляционные плиты обрабатываются огнестойким составом, а отделочные либо полутвердые плиты, в сырьевую смесь которых додают еще 4—8% фенолформальдегидной смолы, по окончании формовки еще прессуются под давлением до 50 кг/см2.

Новая разработка производства плит из соломы позволяет целинным безлесным районам самим обеспечить себя неограниченным числом красивых стройматериалов. Так, к примеру, из одной тонны соломы возможно взять 240 м2 изоляционных плит толщиной 12,5 мм либо 250 м2 жёстких плит толщиной 4—5 мм.