Неразъемные соединения

Точечная электросварка. Данный вид электрической сварки отыскал громаднейшее распространение в радиопромышленности и используется для соединения внахлестку листового тёмного и цветного металла.

Точечную сварку делают на особых сварочных аппаратах. Типовая схема точечной сварки продемонстрирована на рис. 1. Подробности зажимают между двумя электродами, а после этого включают ток.

В месте прохождения тока соприкасающиеся точки нагреваются. Нагрев длится , пока центральная часть сварочной точки (ее ядро) не расплавится.

Мощность сварочного аппарата обязана соответствовать толщине свариваемого металла, поскольку от этого зависит качество и прочность свариваемых изделий.

Уровень качества сварки контролируют в основном наружным осмотром, при необходимости используют механические испытания и рентгеновский контроль.

Точечная сварка находит широкое использование при изготовлении шасси, кожухов, экранов и многих вторых узлов радиоаппаратуры.

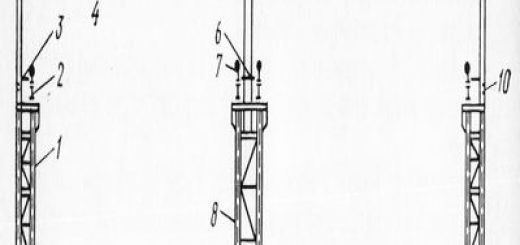

Электродуговая сварка. Электродуговая сварка в радиотехнической индустрии употребляется чтобы получить соединения при изготовлении каркасных изделий и характеризуется дешевизной и быстротой процесса. При сварке материал подробностей расплавляется под действием тепла вольтовой дуги, образуемой сварочной машиной постоянного либо переменного тока.

Более экономичными и эргономичными в эксплуатации являются автомобили переменного тока, исходя из этого они стали широко распространены.

Рис. 1. Типовая схема точечной сварки: 1 — электроды; 2 — сварочный трансформатор; 3— свариваемые подробности

Рис. 14.

Схема образования шва при дуговой сварке: 1 —протяженность дуги; 2 —глубина провара; 3— главный металл; 4—непровар; 5 — наплавленный металл; 6 — кратер; 7 — электрод

Схема образования шва при дуговой сварке продемонстрирована на рис. 14. Подробности 3 включают в электрическую сеть сварочной установки, электрод, изготовленный из мягкой металлической проволоки диаметром 2—12 мм, образует противоположный полюс.

Под действием вольтовой дуги по большей части металле образуется кратер, что заполняется плавящимся металлом электрода.

Вольтова дуга — это электрический разряд, появляющийся в газообразной среде между деталями и электродом. Температура вольтовой дуги в момент сварки более чем 6000 °С. Металл переносится с электрода на подробность отдельными каплями.

На протяжении переноса капли сварочная цепь на мгновенье замыкается накоротко, и при недостаточной тренировке ведущего сварку появляется или разрыв дуги, или ее замыкание.

Для увеличения устойчивости дуги, предохранения капли от азота и действия кислорода при прохождении воздушной среды, и сокращения расхода электроэнергии железные электроды покрывают обмазкой, которая расплавляется в ходе сварки и образует шлак и газовую завесу.

Очень распространена меловая обмазка, в состав которой входят: мел (70—80%), жидкое стекло (20—30%) и вода. Электрод окунают в жидкую меловую обмазку и сушат его при 45—50° С. Обычная толщина покрытия тонкообмазанных электродов 0,15— 0,25 мм.

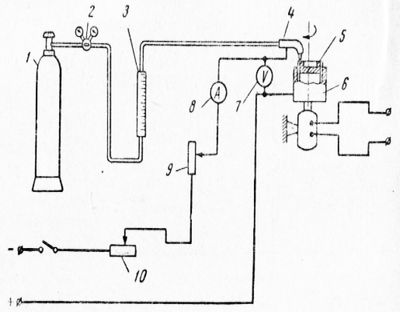

Аргонодуговая сварка. Данный вид сварки представляет собой дуговую сварку в воздухе газа аргона; присутствие аргона

Рис. 3. Схема установки для аргонодуговой сварки корпусов сопротивлений: 1 — баллон с аргоном; 2 — редуктор с манометрами; 3 — редуктор; 4 — горелка; 5 —свариваемые подробности; 6 — приспособление для вращения и закрепления свариваемых подробностей; 7—вольтметр; 8 — амперметр; 9 — реостат; 10—балластный реостат

в зоне сварки содействует улучшению качества сварочного шва, поскольку устраняется вредное воздействие окружающего воздуха на свариваемые подробности.

На рис. 15 продемонстрирована схема установки для аргонодуговой сварки корпусов сопротивлений.

Технологический процесс включает следующие операции:

— подготовку подробностей;

— сборку;

— сварку;

— контроль качества сварки.

При подготовке к сварке подробности очищают шлифовальной травлением и шкуркой от масла, другие загрязнений и окалины.

Сборку ведут в особом приспособлении, наряду с этим следят, дабы подробности хорошо прилегали по всему периметру приспособления. Свариваемые кромки подробностей должны выступать из зажима на 1—1,5 мм.

Сварку начинают, включив электродвигатель механизма вращения; в зону сварки подается аргон, вольфрамовый электрод горелки через графитовую палочку замыкается со свариваемыми подробностями и тем самым возбуждается дуга.

как следует сваренный шов имеет ровную блестящую поверхность без пор, раковин и трещин. При опробовании шва на герметичность в индикаторе течи не должны выделяться пузырьки воздуха.

Сваркой приобретают соединения и швы, кое-какие из которых продемонстрированы на рис. 4.

Уровень качества сварного соединения определяют следующие факторы: сила тока, состав обмазки электродов и присадочного материала, чистота материала в местах сварки, размеры шва, и техника проведения сварки.

Громадное значение для получения прочного сварного соединения имеет верный выбор силы тока. Силу тока, и диаметр электрода устанавливают в зависимости от толщины свариваемого металла, размеров изделия, формы и положения шва. При повышенной силе тока, и неравномерной подаче присадочного материала образуются подрезы и прожоги, каковые ослабляют соединение, понижают механическую прочность швов; при недостаточной силе тока благодаря нехорошего нагрева образуются не-провары.

Дабы железные конструкции, к примеру каркасы радиоаппаратуры, при сварке не коробились, сварку ведут крестообразно, по диагоналям. Швы по окончании сварки зачищают.

Контроль сварных соединений реализовывают наружным осмотром, при котором выявляют внешние недостатки: прожоги, непровары, наружные трещины, шлаковые включения и пр.

При повышенных требованиях к качеству сварных соединений для контроля используют рентгеновские установки, благодаря которым определяют уровень качества сварки и структуру металла шва. Прочность сварного соединения определяют механическим опробованием образцов.

Лазерная сварка. Для получения отверстий, удаления маленького количества металла, локализованной точечной сварки и термической обработки используют замечательные пучки фотонов, создаваемые оптическими квантованными генераторами (ОКГ), либо лазерами.

Рабочим телом ОКГ есть рубиновый кристалл, в котором происходит возбуждение активных атомов, приводящее к генерации монохроматического пучка света. Излучаемая световая энергия оптической совокупностью концентрируется на обрабатываемой подробности, закрепленной на особом столе. Луч лазера возможно сфокусирован в точку диаметром 100 мкм.

Рис. 4. Примеры сварных соединений: а —сварка встык; б — сварка внахлестку; в — угловые швы; г — Т-образные швы; д — точечные швы

Сварочные аппараты с лазерами обширно применяют для соединения точечной сваркой разных материалов. Выбирая длительности импульса и необходимые значения энергии луча, возможно создавать сварку металлов с разными температурами плавления, к примеру алюминия с вольфрамом, тантала с медью. Лазерную сварку используют для приваривания выводных финишей к полупроводниковым приборам и тонкопленочным схемам.

Благодаря малой длительности процесса сварки не повреждаются теплочувствительные полупроводниковые устройства и не растрескивается подложка. Луч лазера возможно использован кроме этого для удаления маленьких количеств металла испарением, к примеру при правильной подгонке металло-пленочных высококлассных сопротивленийточности.

Клепка. Клепку, как способ получения неразъемных соединений, обширно используют в производстве радиоаппаратуры.

Клепаное соединение складывается из страниц либо фасонных профилей, соединенных заклепками.

На рис. 5 продемонстрирована заклепка — железный стержень с одной (закладной) головкой; вторая (замыкающая) головка образуется в ходе клепки. Заклепки изготовляют из мягкой стали Ст. 2, Ст. 3, Ст. 10, Ст. 15, красной меди Ml и М2 и алюминия А1 и А2.

Размеры заклепок стандартизованы.

На рис. 6 продемонстрированы формы закладных головок. В радиопромышленности значительно чаще используют заклепки, имеющие полукруглую, потайную либо полупотайную головки.

Используются кроме этого пустотелые заклепки, так именуемые пистоны, имеющие вид трубки с развальцованной одной стороной. Пистоны применяют в основном для склепывания подробностей из изоляционных материалов, и, в случае если нужно соединить пластмассу или-керамику с металлом. Пистоны изготовляют из алюминия, латуни, красной и стали меди.

Процессу клепки предшествует тщательная подготовка: соединяемые страницы либо подробности осматривают и взаимно подгоняют, 66 правят, обрезают по заданным размерам и обрабатывают кромки. Затем сверлят отверстия под заклепки.

Рис. 5. Заклепка

Рис. 6. Формы закладных головок заклепок: а —полукруглая; б — полупотайная; в — коническая; г — коническая с подголовком; д— потайная

Заклепку вставляют в отверстие и прижимают склепываемые подробности друг к другу и к головке заклепок; под закладную головку подставляют помощь, а на стержень надевают натяжку (рис. 7) и очень сильно затягивают заклепку ударами молотка по головке натяжки.

Процесс клепки содержится в том, что ударами

молотка по стержню заклепки, поддерживаемой с противоположной стороны особой помощью, образуют замыкающую головку заклепки (рис. 8).

Помощь есть как бы наковальней при расклепывании стержня для образования замыкающей головки заклепки, она должна иметь особую лунку по форме закладной головки. Вес помощи должен быть приблизительно в 4—5 раза больше веса молотка.

Дабы замыкающей головке придать верную форму, при клепке используют обжимки (рис. 21), каковые устанавливают на выступающую часть стержня заклепки. Удары молотком наносят конкретно по обжимке.

Для образования замыкающей головки удары возможно наносить кроме этого и по закладной головке.

Клепка не редкость открытой и внутренней (закрытой). Открытую клепку создают в тех местах, где нет препятствий для образования замыкающей головки такой же размера и формы, как и закладная головка; в то время, когда нельзя обеспечивать помощь закладной головки (при клепке труб), используют внутреннюю (закрытую) клепку (рис. 22).

В этом случае заклепку закладывают в отверстие с внешней стороны, посадку делают ударами молотка по обжимке, а вовнутрь трубы вводят эксцентрическую помощь, на которой образуется замыкающая головка.

Клепку возможно создавать вручную (слесарным обжимкой и молотком), и механизированным методом, применяя пневматический молоток.

Заклепочные швы смогут быть однорядными, двухрядными либо трехрядными в зависимости от количества последовательностей заклепок.

Рис. 7. Натяжка

Рис. 8. Образование замыкающей головки заклепки: 1 —закладная головка; 2 и 4 — соединяемые подробности; 3 — головка, получающаяся при расклепке выступающей части стержня

Рис. 9. Обжимка для клепки

Контроль качества клепки производится наружным осмотром — обращают внимание на плотность формы и правильность головок их прилегания к страницам. В важных изделиях, к примеру у параболических отражателей, контроль ведут щупами и специальными шаблонами. Полноту замыкающей головки и ход между заклепками контролируют шаблонами; щупом контролируют отсутствие зазоров между склепанными страницами.

Рис. 10. Закрытая клепка

Бракованные заклепки срубают зубилом, а стержень выбивают бородком. Наряду с этим методе от ударов довольно часто портится отверстие

в странице, исходя из этого лучше заклепки высверливать: головку бракованной заклепки кернят и просверливают ее до второй головки; сверло берут пара меньшего диаметра, чем диаметр стержня заклепки; остатки заклепки с опаской удаляют зубилом и бородком. Перед повторной клепкой отверстие обрабатывают разверткой.

Развальцовка, Данный способ соединения делают пустотелыми заклепками посредством развальцовки. Развальцовку зажимают в шпинделе сверлильного станка и по окончании включения станка (от 1500 до 6000 об/мин) подают ее вручную до упора, опуская шпиндель.

Развальцовка раскатывает край пустотелой заклепки около отверстия, образуя буртик, что снабжает прочное крепление подробностей. Перемещение развальцовки ограничивают особым упором, дабы избежать разрушения подробностей. Прекрасные результаты дает использование упругой подставки, принимающей давление, создаваемое развальцовкой.

Рис. 11. Виды заклепочных швов: а — однорядный; б — двухрядный

Развальцовка активно используется для соединения железных подробностей с узкими изоляционными волокнистыми материалами (рис. 26), и с подробностями из керамики, пресс-порошков и листовых термопластических материалов. Этим методом кроме этого соединяют подробности разного назначения: оси роторов подстроечных конденсаторов, стяжки, используемые для соединения конструктивных элементов корпусов, и элементы расшивочных панелей.

Рис. 12. Развальцовка

Рис. 13. Упругая подставка для развальцовки

Рис. 14. Соединение железной подробности с изоляционным материалом, полученное развальцовкой

Запрессовка. Это соединение снабжает нужный натяг при условии, что диаметр охватывающей подробности меньше диаметра охватываемой подробности. Сборка подробностей производится в особых приспособлениях, где под действием осевого упрочнения происходит насаживание одной подробности на другую.

Для небольших подробностей это упрочнение создают ударом молотка, а для громадных — при помощи прессов разных конструкций.

Величина упрочнения запрессовки зависит от разности диаметров сопрягаемых подробностей, чистоты и формы соприкасающихся поверхностей. Особенное внимание при запрессовке обращают на верное размещение, подробностей, для чего используют разные приспособления.

Склеивание. Используемые в радиоэлектронной индустрии клеи разделяют по типу связующих материалов на термореактивные, термопластичные, клеи и эластомеры животного происхождения.

К группе термореактивных относятся клеи БФ-2, БФ-4, БФ-6, полиуретановый ПУ-2, эпоксидные тёплого и холодного отвердения, теплостойкие ВС-10Т и ВС-350, ВИАМ Б-3, К-17. К группе термопластичных клеев — полиметакриловый, полистироловый, пер хлорвиниловый, АК-20, карбинольный, полиамидный МПФ-1. Несколько эластомеров включает клеи № 88-Н, ЛH, КТ-15.

Клей животного происхождения — казеиновый.

Выбирают клей с учетом режимов работы изделия и отдельных его подробностей, наряду с этим учитывают загрязненность внешней среды промышленными и другими газами, температурные условия и относительную влажность.

Главные операции при склеивании — подготовка поверхности, нанесение клея, соединение склеиваемых поверхностей, сушка.

Подготовку поверхности изделий создают механической (гидропескоструйной очисткой, шлифованием, зачисткой наждачной шкуркой) либо химической обработкой (травлением, обезжириванием и др.).

Между склеиваемыми поверхностями не должно быть зазоров; при обнаружении зазоров подробности нужно дополнительно обработать (отшлифовать). На поверхностях подробностей, подлежащих склеиванию, не должно быть посторонних включений, жировых пятен, они должны быть чистыми и сухими. Те места, каковые подвергались механической обработке, опиливают и зачищают.

Железные поверхности не должны иметь зазубрин, острых кромок и заусенцев.

Разглядим технологические процессы и основные клеи склеивания.

Клеи БФ-2 и БФ-4 — спиртовые растворы фенолформаль-дегидной смолы с поливинилбутиралем.

По окончании подготовки поверхности посредством кисти либо пульверизатора наносят клей — грунт, а после этого изделие сушат сперва на воздухе 30—40 мин, а позже в термостате не меньше 1 ч при температуре 100—120 °С. По окончании сушки подробности охлаждают до комнатной температуры и наносят второй слой клея. Перед тем как соединить поверхности, их выдерживают 2—3 мин на воздухе, а после этого соединяют, стягивают струбцинами и выдерживают под давлением 1—• 3 кГ/см2 при 140—160° С в течение 1—2 ч.

Клей БФ-6 — спиртовой раствор синтетической смолы. Клей наносят двумя слоями на предварительно увлажненную ткань и поочередно сушат любой слой. Утюгом, нагретым до температуры 100—120 °С, через увлажненную ткань создают склеивание, причем утюг поднимают на 2—3 сек через каждые 10—15 сек и опять прижимают к ткани, так действуют, пока ткань полностью не высохнет.

Клей полиурета новый ПУ-2 — продукт полимерных органических соединений. Клей приготовляют перед потреблением и хранят в особых сосудах, поддерживая температуру 18—20 °С.

Клей наносят на поверхность подробностей кистью из щетины и выдерживают в течение 15—20 мин, а после этого поверхности соединяют, стягивают струбцинами с удельным давлением 2—3 кГ/см2 и помещают в термостат, где медлительно поднимают температуру до 105±5°G и выдерживают при данной температуре 3—4 ч. По окончании окончания сушки выключают подогрев, и подробности охлаждают до комнатной температуры, а после этого снимают струбцины.

Клей эпоксидный тёплого отвердения— смесь эпоксидной смолы ЭД-5 либо ЭД-6, отвердителя, наполнителя и пластификатора (пылевидного кварца, окиси алюминия). Клей приготовляют перед потреблением.

По окончании подготовки склеиваемые поверхности нагревают до температуры 50—70 °С, а после этого на них кистью либо шпателем наносят узкий слой клея; поверхности соединяют и стягивают струбцинами либо вторыми приспособлениями с удельным давлением 0,5— Г,0 кГ/см2. Для отвердения клея изделие помещают в сушильный шкаф и выдерживают по одному из следующих режимов: при температуре 100—120 °С в течение 8—10 ч либо при температуре 150 — 160 °С в течение 6—7 ч, по окончании чего сушильный шкаф охлаждают вместе с подробностями до температуры 20—25 °С.

Клей эпоксидный холодного отвердения — смесь эпоксидной смолы ЭД-5 либо отвердителя-6 и ЭД (поли-этиленполимера либо гексаметилендиамина). Наполнителем помогает пылевидный кварц, окись алюминия и др. Клей приготовляют перед потреблением.

По окончании нанесения кистью либо шпателем узкого слоя клея поверхности соединяют и стягивают струбцинами либо вторыми приспособлениями с удельным давлением 0,5—0,7 кГ1см2.

Клей теплостойкий ВС-10Т — смесь сложных высокомолекулярных органических веществ.

На подготовленные к склеиванию поверхности наносят ровным слоем клей и по окончании его подсушки на воздухе в течение 1 ч при температуре 18—20 °С наносят второй слой и опять подсушивают. Подробности скрепляют, стягивают струбцинами с удельным давлением 0,5—5,0 кПсм2 и помещают в сушильный шкаф с температурой 180±5 °С на 2 ч. Охлаждают подробности в сушильном шкафу до температуры 18—20 °С.

Клей теплостойкий ВС-350 — раствор синтетических продуктов в органических растворителях.

По окончании нанесения на поверхности подробностей двух слоев клея4 их сушат при температуре 15—30° С не меньше 1 ч. Удельное давление при склеивании подробностей 0,5—5,0 кГ/см2. Склеенные подробности сушат при температуре 200±5° С в течение 1 ч. По окончании окончания сушки сушильный шкаф охлаждают до температуры 60—80° С, а после этого вынимают подробности.

Клей фенолформальдегидный ВИАМ Б-3 — продукт поликонденсации смолы ВИАМ-Б.

Клей наносят пульверизатором либо кистью из щетины и через 5—10 мин поверхности соединяют. Не разрешается притирать склеиваемые поверхности. Спустя 10—15 мин по окончании соединения поверхности подробности помещают под пресс и выдерживают не меньше 18 ч.

Не снимая давления, склеиваемые изделия выдерживают в сушильном шкафу с температурой 40—50 °С в течение 60—80 мин. Удельное давление при склеивании 0,5—3 кГ/см2.

Клей карбамидный К-17 — помесь мочевиноформаль-дегидной смолы, наполнителя (древесной муки) и отвердителя (водного раствора щавелевой кислоты).

Поверхности подробностей по окончании нанесения клея срочно соединяют; сначала их около 20 мин выдерживают без давления, а после этого помещают под пресс либо стягивают струбцинами с удельным давлением 3—5 кГ/см2 и выдерживают под давлением около 6 ч при 15° С.

Склеиваемые поверхности обезжиривают в бензине либо спирте. Клей наносят кистью либо пульверизатором (при громадной площади склеиваемой поверхности) и выдерживают на воздухе 1 — 1,5 мин, по окончании чего поверхности соединяют, выдавливая пузырьки воздуха. Излишки клея удаляют салфеткой, намоченной в бензине. Подробности помещают под давление не позднее чем через 10 мин по окончании склеивания.

Удельное давление для органического стекла толщиной 1,5—3 мм должно составлять 0,5—1,5 кГ1см2, а толщиной выше 3 мм — 2 кГ/см2. Опрессовку склеенных образцов создают в обязательном порядке через прокладки из плотной бумаги, поверх которых накладывают прокладки из резины толщиной 2—4 мм. Выдерживают подробности под давлением не меньше 4 ч, а по окончании снятия давления — не меньше 18 ч при температуре 18—23 °С.

Клей полистироловый — раствор полистирола в бензине. Концентрацию клея выбирают в зависимости от его назначения.

На поверхности, подготовленные к склеиванию, наносят кисточкой ровный узкий слой клея и подсушивают его при 18—23 °С. Склеиваемые поверхности соединяют и выдерживают при температуре 18—20 °С в течение 10—19 ч. Для ускорения процесса склеивания подробности помещают в сушильный шкаф и выдерживают при температуре 50—60° С в течение 3—4 ч. Удельное давление при склеивании 1,5—3,0 кПсм2.

Клей перхлорвиниловый — раствор сухой пер-хлорвиниловой смолы в органических растворителях (ацетоне, толуоле) с добавлением пластификатора.

На поверхности подробностей, подготовленные к склеиванию, наносят кисточкой клей и выдерживают их при 18—23 °С в течение 2—3 мин. Затем склеиваемые поверхности прижимают друг к другу и помещают под давление 0,1—0,5 кГ1см2 на 10—15 мин. После этого давление снимают и оставляют подробности при температуре 18— 22° С на 24 ч.

Клей нитроцеллюлозный АК-20 — густой прозрачный коллоидный раствор нитроклетчатки в смеси с пластифика-смолами и торами в летучих растворителях.

На поверхности, приготовленные к склеиванию, наносят равномерный узкий слой клея и выдерживают их на воздухе в течение 20—30 мин для полного подсыхания. После этого наносят второй слой клея и дают ему подсохнуть при температуре 18—23 °С в течение 3—4 мин. Поверхности соединяют, кожу либо второй приклеиваемый материал прокатывают валиком, а вдруг это нереально, приглаживают салфеткой для складок и удаления пузырей.

Склеиваемые поверхности выдерживают под давлением 0,5 —4 кГ/см2 в течение 0,5—1,0 ч, а без давления — 18—24 ч.

Клей карбинольный — продукт полимеризации ви-нилацетилена с кетоном, переходящий в затвердевшее состояние при обычной температуре либо подогреве в присутствии катализатора (перекиси бензоила).

На поверхности, подготовленные к склеиванию, кистью из щетины ровным слоем наносят клей и выдерживают на воздухе, в случае если применен ацетон (для растворения перекиси бензоила), 30— 40 мин, без ацетона — 15—20 мин. После этого поверхности соединяют, стягивают струбцинами и выдерживают под давлением не меньше 2 кПсм2 при температуре 18—23° С.

Клей полиамидный МПФ-1 — спиртовой раствор ме-тилополиамидной бакелитового лака и смолы.

На склеиваемые поверхности наносят первый слой клея, выдерживают на воздухе в течение 30 мин при температуре 18— 23° С, а после этого в сушильном шкафу в течение 15 мин при температуре 50—60° С. По окончании охлаждения наносят второй слой клея и выдерживают 30 мин на воздухе, 15 мин^ в сушильном шкафу при температуре 50—60 °С и 15 мин при температуре 80—90 °С.

По окончании охлаждения подробностей склеиваемые поверхности соединяют, стягивают струбцинами, помещают в сушильный шкаф и выдерживают при температуре 150° С не более 1 ч, а после этого их охлаждают в шкафу до 50—60 °С и снимают давление.

Клей № 88-Н — раствор резиновой смеси № 31 и бутилфе-нолформальдегидной смолы в смеси этилацетата с бензином в соотношении 2:1. Клей выпускается в готовом виде, хранят его в герметически закрытой таре.

Поверхности, подготовленные к склеиванию, покрывают кистью узким равномерным слоем клея и выдерживают на воздухе при 18—20 °С в течение 6—8 мин. После этого наносят второй слой клея и опять выдерживают на воздухе в течение 3—4 мин. Склеиваемые поверхности соединяют и стягивают струбцинами; резину либо второй склеиваемый материал приглаживают салфеткой (не ворсистой) для пузырей и удаления складок.

Подробности выдерживают под давлением 1—2 кГ/см2 в течение 48 ч при температуре 18—20 °С. При приклеивания резины либо второй мягкой поверхности к твёрдому материалу рекомендуется прокатать соединение валиком весом 500—900 г.

Клей J1H—смесь растворов лейконата и найоита в дихлорэтане.

На поверхность подробности из металла, пластмассы, дерева либо дру-г0го материала, не считая резины, подготовленную к склеиванию, в качестве подслоя наносят кистью ровный слой клея № 88-Н и сушат при температуре 18—20 °С в течение 4—8 ч. После этого поверхность с предварительно нанесенным подслоем клея № 88-Н и поверхность резины покрывают слоем клея J1H и опять сушат при температуре 18—23 °С в течение 6 ч.

Затем металла и поверхности резины либо другого материала покрывают вторым слоем клея JIH и подсушивают при температуре 18—23 °С в течение 15—30 мин. Соединяют склеиваемые поверхности, шепетильно прокатывают их роликом и в зависимости от их прочности и конфигурации материалов стягивают струбцинами либо помещают под пресс с давлением 0,2—5,5 кГ/см2. Сушку создают при температуре 18—23° С в течение 24 ч. Механическую обработку склеенных материалов делают не ранее чем через 3 дней по окончании снятия давления.

Клей кремнийорганический КТ-15 — раствор кремнийорганической смолы в толуоле с отвердителем.

На поверхность металла, подготовленную к склеиванию, наносят равномерный узкий слой клея и высушивают его при 18— 23 °С в течение 2,0—2,5 ч. Затем на металл опять наносят слой клея и подсушивают его при температуре 18—23 °С в течение 15—30 мин. После этого резину накладывают на металл и прокатывают роликом. Склеенные изделия помещают в сушильный шкаф, повышают температуру до 200 °С в течение 2—3 ч и выдерживают при 200 °С в течение 1 ч. Охлаждают подробности в сушильном шкафу, после этого вынимают их и оставляют под давлением 2—3 кГ1см2 на 24 ч.

Клей казеиновый — смесь казеина, гашеной извести, минеральных солей (фтористого натрия, соды, бронзового купороса и др.) и керосина. Употребляется в виде коллоидного водного раствора.

Порошок разводят в воде комнатной температуры в соотношении от 1 : 1,7 до 1 : 2,3 в зависимости от требуемой начальной вязкости. Порошок клея размешивают в воде в течение 1 ч.

Поверхности древесных подробностей, подготовленные к склеиванию, покрывают равномерным слоем клея и выдерживают на воздухе в течение 2—5 мин. После этого их соединяют, выдерживают при прямолинейной склейке без гнутья 2—5 ч либо с одновременным гнутьем 8—12 ч. Через 24 ч по окончании выдержки под прессом подробности возможно подвергнуть предстоящей обработке.