Новые средства контроля и оснащение доменных печей асу тп

Современные большие доменные печи оборудованы автоматизированными совокупностями управления с применением ЭВМ и локальных совокупностей программного логического управления. Используемые совокупности отличаются громадным комплектом делаемых функций, уровнем технического математического и информационного обеспечения.

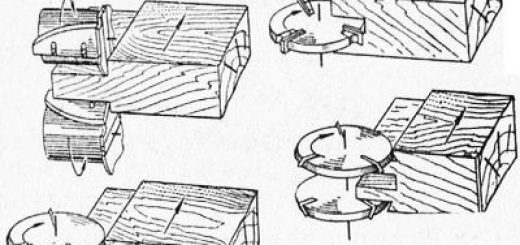

На рис. 1 продемонстрирована схема размещения контрольно-измерительной аппаратуры. Измерения параметров комбинированного дутья, температуры и давления колошникового газа, и уровня засыпи и температуры газа на периферии выполняются стандартными устройствами.

К ним возможно отнести и аппаратуру для постоянного анализа колошникового газа, измерения температуры и химического состава продуктов плавки.

Из уникальных средств измерения направляться выделить термовизор и телекамеры инфракрасного излучения, установленные в куполе печи; зонды для измерения профиля поверхности засыпи шихты; горизонтальные зонды для измерения параметров газа на одном либо двух уровнях под поверхностью засыпи; вертикальный зонд, вводимый черед купол печи, для контроля параметров и температурного поля газа по высоте печи; магнитометры для контроля толщины слоев шихты в верхней части скорости и печи ее перемещения; датчики для измерения износа футеровки по всей высоте печи, и толщины гарниса-жа и настылей в верхней ее части; совокупности контроля за состоянием кожуха доменной печи; устройства для измерения давления по высоте печи на нескольких горизонтах, а также в зоне размягчения -плавления рудных материалов; телевизионные камеры для наблюдения за перемещением кокса в фурменных очагах.

Для постоянного контроля за распределением температур на поверхности шихты на раде больших доменных печей используют термо-визионные установки типа “Спиротерм”. Такими установками оснащены в СССР доменные печи № 9 комбината “Криворожсталь”и № 5 ЧерМК.

Совокупность “Спиротерм” складывается из измерительной головки со вспомагательным оборудованием, блока обработки и устройства отображения и хранения информации информации. Измерительная головка является детектороминфракрасного излучения и механизм сканирования, закрытые герметичным корпусом, и возможно изолированаот печи посредством особой задвижки с пневматическим управлением.

Датчик инфракрасного излучения защищен сапфировым иллюминатором, что всегда обдувается сухим очищенным газом (к примеру, азотом) с давлением, превышающем давление газа в печи. При остановке либо краткосрочном понижении давления дутья ниже заданного шибер закрывается машинально и отделяет измерительную головку от воздуха печи.

Диапазон температур, измеряемых инфракрасным датчиком, образовывает 50-900 “С, время одного замера 20 с. хранения информации и Блок обработки включает микроЭВМ, алгоритмическое и ПО. Результаты обработки информации выдаются на цветной дисплей либо печатающее устройство.

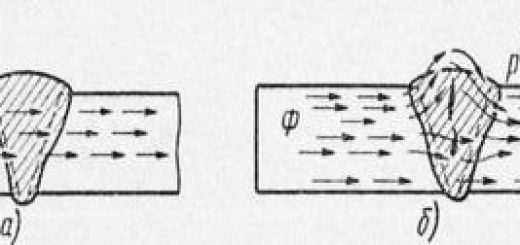

Посредством клавишного тумблера на экране дисплея возможно выдано четыре вида информации: температурное поле на поверхностью засыпи, которое индуцируется как температура в каждой из 61 равновеликих территорий; в зависимости от температуры изменяется цвет отдельных территорий; диаметральное распределение температур по двум взаим -ноперпендикулярным диаметрам (рис. 2); радиальное распределение температур в отклонениях температуры от средней температуры над поверхностью шихты; периферийное распредиление температур в отклонениях от средней температуры периферии.

Рис.1. Схема размещения современных средств контроля: 1 – термовизор; 2 – контроль профиля засыпи и состава газа над ее поверхностью; 3 -горизонтальный зонд для контроля параметров газа; 4 – вертикальный зонд; 5 – отбор газа на .периферии; 6 – датчики давления газа и термопары в кладке шахты; 7 – термопары в плитовых холодильниках; 8 – телекамера фурменной территории; 9 – расходомер тёплого дутья (для каждой фурмы); 10 – пробоотборник газа из фурменной территории

Рис.2. Распределение температуры (t) по диаметру колошника поверхности засыпи (ЛО – номер – территории)

Опыт эксплуатации термовизионных установок продемонстрировал, что на основании информации о температуре над поверхностью засыпи возможно взять качественную оценку радиального распределения газового потока, в особенности при его большой неравномерности, и степени развития каналов в столбе шихты. Профиль поверхности засыпи шихты измеряют в большинстве случаев посредством отвеса, что опускается на шихту изд. вводимого в печь над уровнем засыпи горизонтального зонда. Данный метод контроля профиля шихты известен в далеком прошлом, но сейчас его существенно усовершенствовали, благодаря автоматизации операций по перемещению зонда, подъёму и опусканию груза по заданной программе посредством микроЭВМ, что разрешило до минимума сократить длительность измерений.

Созданы профилемеры по типу микроволнового датчика. В нижней части трубы-зонда размещены антенна рефлекторного типа и микроволновая схема. Зонд, перемещаясь в радиальном направлении, излучает и принимает волны. Антенна для предотвращения налипания пыли обдувается азотом. Поступающая информация обрабатывается посредством микроЭВМ.

Не обращая внимания на оснащение некоторых замечательных доменных печей зондами, вводимыми в рабочее пространство над уровнем засыпи, и расположенными над шихтой стационарными балками для состава и контроля температуры газа по радиусу колошника, все большее распространение приобретают горизонтальные зонды, вводимые в печь под поверхностью засыпи на разных горизонтах (на одном либо двух уровнях).

В СССР на доменной печи № 6 НЛМЗ удачно эксплуатируется совокупность управления анализом и отбором газа по четырем взаимно перпендикулярным радиусам сечения верхней части’шахты на расстояний 1,5-2,0 м ниже уровня засыпи. Контролиру- : ются содержание СО, С02 и Н2 в газе и его температура. Отбор проб создают зондами, вводимыми в печь через амбразуры. Зонды машинально перемещаются от периферии к центру печи в один момент по двум противоположным радиусам.

При обратном перемещении происходит их остановка с отбором газа и измерением его температуры в шести точках по каждому радиусу. Пробы газа по окончании очистки поступают в емкости для хранения и по окончании выхода зонда из печи подаются на автоматические оптикоакустические газоанализаторы. Информация о контролируемых параметрах вводится для обработки в ЭВМ и выдается на печать в цифровом и графическом виде, и регистрируется на диаграммах вторичных устройств в пульте управления.

Тут же размещена панель выбора режима работы совокупности и мнемосхема работы оборудования. Управление зондами, совокупностью газораспределительных клапанов и последовательностью их работы осуществляет комплекс программно-логического у правлния KM-2401 серии КТСЛИУС.

За границей широкое использование взяли горизонтальные зонды компании Данго и Диненталь, устанавливаемые в шахте печи на разном уровне под поверхностью засыпи (от 5 до 12 м). Уверены в том, что в данной территории поток газа параллелен стенкам печи и не перемешивается при перемещении вверх. Это разрешает более надежно оценить газораспределение в печи.

Посредством зондов измеряют состав газа (содержание СО, СОг, Нг), его статическое давление и температура в заданных точках по радиусу печи. В зависимости от уровня размещения зондов их конструкции и параметры смогут быть разлйчными.

На доменной печи завода в Швельгерне компании “Тиссен” (ФРГ) установлен вертикальный зонд, вводимый иногда в рабочее пространство печи через купол. Зонд разового пользования достигает температуры 1150-1200 °С. Приобретаемая наряду с этим информация о распределении температурного поля употребляется для оценки протекания теплообменных и восстановительных процессов по высоте печи.

Японской компанией “Кобе сейко” создана совокупность измерения степени разрушения футеровки доменной печи на базе многоэлементного термодатчика. Датчик складывается из комплекта чувствительных термопар, заключенных в неспециализированный цилиндрический кожух, размещенных параллельно друг другу и вмонтированных в днище кожуха. Совокупность оснащена компьютером с математическим обеспечением для оценки степени разрушения футеровки огнеупорной кладки с применением способа реакции на пусковой сигнал (РПС).

Датчик в один момент измеряет трансформации температуры в нескольких точках по толщине кладки, а способ РПС позволяет оценивать другую толщину футеровки при помощи анализа инерционности, имеющей место при распространении в ней температурных измерений.

Рис.3. характеристики и Типы горизонтальных измерительных зондов: а – Rk – 42; б – Ну – 267; в – Ну -210/425; г -Ну-210/550

Созданы многоцелевые термодатчики, каковые устанавливаются в кладку доменной печи при постройке либо капитальном ремонте. Эти датчики смогут измерять кроме этого толщину гарнисажа и настылей на стенках печи. Защитная трубка изготовлена из жаропрочной стали, внешний диаметр трубки 40-60 мм, протяженность 500-1000 мм.

Компания “Сумито киндзоку” (Япония) создала совокупность контроля за состоянием кожуха доменной печи на базе приборов и термопар для измерения переноса тепла через кожух доменной печи. Подобные совокупности используют в ФРГ. Посредством таких совокупностей оцениваются тепловые нагрузки на кожух печи. Для этого в пли-тах-холодильниках на разных уровнях кольцевых секций вблизи от внутренней поверхности кожуха устанавливают термоэлементы.

Эти обрабатывают на микроЭВМ и выдают на экран дисплея либо печатающее устройство.

На доменной печи № 1 в Швельгерне (ФРГ) осуществляет контроль расход перепад и воды ее температуры на холодильниках в кольцевых территориях по высоте печи. Для данной цели применяют компактные термоэлементы и высокоточные расходомеры. Совокупность разрешает определять тепло-съем в разных территориях по окружности и высоте печи, более совершенно верно производить расчет теплового баланса доменной плавки, и осуществлять контроль тепловые нагрузки на кожух.

На последовательности доменных печей в ФРГ на разных уровнях по высоте от верха шахты до заплечиков измеряют статическое давление газа посредством особых устройств. Особенный интерес воображает контроль давления газа по высоте территории размягчения, что требует особой конструкции газоотборных устройств, исключающих залипание материалами отверстий, и разрешает оценить протяжённость и положение данной территории.

Японская компания “Ниппон кокан” создала скоростную телевизионную камеру для наблюдения за состоянием кокса в фурменной территории. Телекамера оснащена электронным прерывателем, снабжающим получение каждую 1 /30 с статических изображений движущихся с высокой скоростью частиц кокса. Принцип действия электронного прерывателя основан на периодическом действии на усилитель изображения импульсами большого напряжения.

Телекамеру устанавливают на входе воздушной фурмы и замечают изображение на экране. Помимо этого, эти обрабатывают на микроЭВМ, которая выдает данные о распределении частиц кокса по гранулометрии и траекториях их перемещения. Такие телекамеры при капитальном ремонте с реконструкцией установили на фурмах доменной печи № 4 количеством 4016 м3 завода компании “Кавасаки сэйтэцу” в Мид-зусиме (Япония).

Воображают новые и интерес разработки средств контроля положения территории плавления в доменной печи, базирующиеся на применении индикаторов, рефлектометрии, вертикальном и горизонтальном зондированиии, измерении тепловых нагрузок на футеровку по высоте печи и др. Методы определения профиля территории плавления с применением разных индикаторов опробованы в Франции и японии. Но эти методы сложны и требуют правильного учета времени нахождения индикатора в горне, наряду с этим нужно кроме этого знать скорости схода шихты в радиальном направлении.

В Японии на доменной печи № 2 количеством 4052 м3 завода компании “Ниппон кокан” в Огасиме применили автоматизированную совокупность постоянного измерения уровня территории плавления, созданную на базе рефлектометрического способа. Наряду с этим способе в печь через трубу на колошнике вводят коаксиальные либо многожильные кабели и опускают их вместе с шихтой до территории плавления.

По скорости и длине разматывания кабеля определяют скорость схода шихты, а по времени прохождения электрических импульсов до оплавленных финишей определяют профиль территории плавления. Вторая японская компания “Кавасаки сэйтэцу” внесла предложение при применении рефлектометрического способа вместо кабелей применять эластичные световоды. В этом случае верхнюю границу территории плавления возможно выяснить по времени прохождения не только электрического, но и светового импульса.

Громаднейшее распространение, в особенности в Японии, взяли способы контроля положения территории плавления посредством зондирования. Создан последовательность зондов, в которых размещаются разные датчики: термопары, пирометры, датчики давления, газоанализаторы, световоды и др. В ФРГ и Японии созданы методы определения профиля территории плавления согласно данным о распределении тепловых нагрузок на стенку печи и вертикальном распределении температур плитовых холодильников.

На базе современных измерительных средств, разнообразной вычислительной техники, технических устройств и математических моделей отображения информации создаются комплексные иерархические автоматизированные совокупности управления технологическими процессами (АСУ ТП) доменных печей, АСУ ТП прежде всего оснащают замечательные доменные печи, поскольку эффективность их применения на больших агрегатах выше и срок окупаемости меньше.

Так, на доменной печи № 3 количеством 5050 м3 завода компании “Сумито киндзоку” в Касиме, Япония, функционирует совокупность управления технологическим процессом с центральной-ЭВМ и связанной с нею миниЭВМ для управления шихтоподачей. АСУ ТП руководит загрузкой шихтовых материалов и работой воздухонагревателей; создаёт сбор, анализ и обработку информации о рабочих параметрах доменной печи с их представлением и индикацией на экранах дисплеев в эргономичном для восприятия виде; осуществляет контроль состояния оборудования; выдает советы по управлению тепловым состоянием доменной печи с возможностью перехода в замкнутый режим управления; обрабатывает и передает информацию о количестве, температуре и составе чугуна в сталеплавильный цех; руководит работой чугуновозных ковшей миксерногб типа.

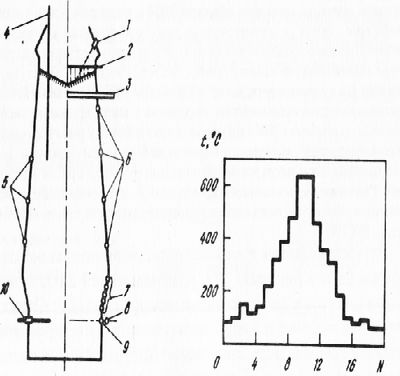

Изюминкой АСУ ТП есть наличие системы АСУ тепловым состоянием доменной печи с математической моделью, созданной компанией. Структурная схема АСУ ТП доменной печи № 3 в Касиме приведена на рис. 4.

Рис. 4. Структурная схема АСУ доменной печи № 3 количеством 5050 м3 в Касиме, Япония: 1 – доменная печь; 2 – чугуновозный ковш миксерного типа; 3 – воздухонагреватели; 4 – загруктный конвейер; 5-7 – бункеры для шихтовых материалов; 8 – пульт управления шихтоподачей; 9 – миниЭВМ для управления шихтоподачей; 10 – дисплей (6 компонентов); 11 – печатающее устройство (4 компонента); 12 – линия связи основной ЭВМ с миниЭВМ; 13 – память на магнитном барабане; 14 – память на магнитных дисках; 15 – основная ЭВМ управления доменной печью; 16 – пульт управления доменной воздухонагревателями и печью; 17 – каналы связи с основной ЭВМ; 18- АСУ доменными печами № 1 и 2; 19 – АСУ складом шихтовых материалов; 20 – АСУ кислородными конвертерами; 21 – АСУ работой экспресс-лаборатории

АСУ ТП осуществляет сообщение с АСУ доменными печами 1 и 2, АСУ складом шихтовых материалов, АСУ кислородными конвертерами и АСУ работой лаборатории для анализа шихтовых материалов. Функции совокупности подразделяют на три группы: краткосрочные (5-15 мин) – сбор информации для обработки данных и управления процессом; средней длительности (около дней) – ежесуточный отчет; громадной длительности (месяц и более) – ежемесячный отчет, анализ работы печи, обнаружение низкочастотных тенденций.

МиниЭВМ в совокупности шихтоподачи руководит взвешиванием материалов и осуществляет корректировку вероятных неточностей взвешивания. Имеется устройство для дистанционной автоматической калибровки весов, которая производится посредством миниЭВМ.

Математическая модель теплового состояния доменной печи прогнозирует темпера -туру чугуна на базе моделирования теплообменных процессов в пяти территориях по высоте печи: предварительного подогрева шихты на колошнике; восстановления Fe203 в верхней части шахты; восстановления Fe304 в средней части шахты; восстановления FeO в нижней части шахты, распаре и верхней части заплечиков; плаления горения и рудных материалов кок?а. По непрерывно поступающим данным о шихтовых материалах, температуре и составе колошникового газа и других параметрах работы печи рассчитывается скорость протекания реакций в каждой территории и с учетом подводимого и отводимого тепла и тепла реакций производится своевременный расчет теплового баланса для определения температур материалов и газа в каждой территории.

Расчетная температура материалов в пятой нижней территории употребляется для’прогноза температуры чугуна. Управление тепловым состоянием доменной печи в большинстве случаев осуществляется методом измерения подачи мазута и реже измерением содержания жидкости в дутье. Отмечается, что при применении математической модели для управления тепловым состоянием доменной печи его состава температуры и стабильность чугуна заметно возрастает.

В следствии удалось понизить температуру чугуна на 15 °С и содержание кремния в чугуне на 0,15%, что разрешило существенно сократить расход горючего.

Воображает интерес комплексная автоматизированная совокупность управления доменной печи № 6 количеством 4500 м3 завода компании “Кавасаки сэйтэцу” в Тибе, Япония. Иерархическая структура АСУ ТП представлена четырьмя уровнями управления: первый уровень – непроизвольный контроль на базе измерительных средств, преобразование, представление данных и ручное управление; втррой уровень – дистанционное управление и локальное цифровое управление; третий уровень – локальное цифровое управление посредством микроЭВМ и совокупностей программного логического управления; четвертый уровень – оптимальное управление технологическим процессом с применением ЭВМ. Функции в данной иерархической совокупности управления реализуются посредством 15 локальных совокупностей программного логического управления, 10 микроЭВМ и одной центральной ЭВМ для управления процессом.

Совокупности программного логического управления реализовывают управление дозированием и подготовкой шихты; управление транспортировкой шихтовых материалов и загрузкой (печь оснащена бесконусным загрузочным устройством компании “П. Вюрт”, Люксембург); управление циклической оборудованием газоочистки и работой воздухонагревателей.

Совокупности микроЭВМ создают сбор и обработку данных измерений, функционирование отдельных оборудования и подсистем доменной печи, воздухонагревателей, газоочистки и другого запасного оборудования. Посредством микроЭВМ регулируют расход дутья, его влажность и температуру, давление на колошнике, и расход кислорода и мазута; реализовывают контроль температуры во многих точках печи (около 300), а также’охлаждающей воды. МикроЭВМ руководит работой чугуновозов микросерного типа, включая взвешивание чугуна.

Доменная печь оснащена современным контрольно-измерительным оборудованием: стационарным зондом дляконтроля распределения температуры газа над поверхностью засыпи; горизонтальным перемещающимся зондом под уровнем шихты для состава и измерения температуры газа по радиусу печи; камерой инфракрасного излучения для контроля распределения температуры над поверхностью шихты; радиолокационным зондом для замера уровня засыпи шихты; телевизионной камерой для наблюдения за шихтой на колошнике и др. Управление технологическим процессом на базе поступающей информации делает центральная ЭВМ типа ЕДИК-1000, которая создаёт кроме этого балансовые расчеты. С целью экономии затрат на измерительное оборудование в совокупности используется в основном сканирующий способ, что предусматривает подключение бессчётных точек измерения посредством маленького числа измерительных преобразователей.

Для оценки состояния процесса используют уникальный способ “GO-STOP”, что представляет собой контрольно-диагностическую совокупность. Сущность его содержится в общем анализе информации, основанном на логической формализации действий умелого оператора. Анализируется ~ 20 главных параметров работы печи, каковые объединяются в восемь групп и в эргономичном для восприятия виде выводятся на экран дисплея.

Главная задача данной совокупности – заблаговременное обнаружение отклонений технологических параметров от их оптимальных значений.

На отдельных доменных печах за границей внедрены АСУ ТП воздухонагревателей в виде всецело автоматизированных совокупностей. Так, на одной из доменных печей компании “ФЁСТ-Альпине” в Линце, Австрия, посредством цифрового вычислительного устройства оптимизирован режим работы воздухонагревателей в зависимости от расхода дутья и заданной температуры, используемого других параметров и топлива.

ЭВМ на базе информации о составе доменного газа определяет минимальный тепловой резерв, нужный для поддержания заданной температуры дутья, и расход воздуха горения с учетом содержания кислорода в дымовых газах. Наровне с увеличением степени применения воздухонагревателей, задачей совокупности есть обеспечение минимального расхода на нагрев дутья.

Оптимизация режима работы воздухонагревателей разрешила сократить потребление энергии на нагрев дутья на 6% и расширить КПД воздухонагревателей на 2-4%. В СССР на доменной печи № 6 количеством 3200 м3 HJIMK, оборудованной конвейерной совокупностью подачи шихты на колошник и бесконусным загрузочным устройством, внедрена управления и автоматизированная система контроля технологическими процессами с применением ЭВМ, созданная ВНИПИ САУ (Минприбор СССР) совместно с комбинатом и другими завлекаемыми организациями.

АСУ включает управление шихтоподачей, положения материалов и индикацию вида на главном конвейере, централизованный контроль за ходом доменной печи с отображением информации на главном щите управления, регулирование технологических параметров, управление анализом и отбором газа по радиусу печи и др. Совокупность выполнена на базе двух специальных комплексов многоканального регулирования технологических параметров, пяти специальных комплексов технических средств локальных информационных и управляющих совокупностей (KTC ЛИУС) и двух вычислительных комплексов серии ACBT-M.

АСУ “Шихтоподача” предназначена для дозирования шихтовых материалов в весовые воронки в соответствии с заданием, наряду с этим производится автоматическая коррекция дозы кокса с учетом прошлого фактического веса, и его влажности. Совокупность осуществляет протоколирование и контроль работы механизмов шихтоподачи, длительность комплекта материалов в весовые воронки.

По намерено созданному методу производится управление выгрузки материала с целью формирования порции на конвейере с заданными параметрами. Своевременная информация о работе механизмов и ходе загрузки шихтоподачи отображается на экране дисплея в центральном пульте управления, отчетные информацию о расходе шихтовых материалов выдаются на печатающее устройство.

Совокупность централизованного контроля (СЦК) осуществляет сбор и обработку главной информации о работе печи и на ее базе создаёт ответ последовательности функциональных задач, и ведет протоколирование данных. Одной из главных задач СЦК есть формирование базы данных, что достигается исполнением следующих операций: приоритетного опроса измеряемых его периодичности и параметров, сглаживанием и усреднением информации, определением последовательности и периодичности расчета теоретических параметров. Связь между базой данных и прикладными технологическими задачами осуществляет друсто-ронний унифицированный интерфейс.

Из технологических задач направляться отметить оптимизацию режимных параметров методом моделирования процесса при разных комбинациях входных переменных, и корректировку весов флюса и кокса при трансформации условий работы печи. Посредством математической модели, основанной на уравнениях тепло- и массообмена, теплового и материального баланса, и эмпирических соотношений, оценивается развитие тепловых и восстановительных процессов, прогнозируется изменение параметров плавки при трансформации комбинированного дутья и состава шихты.

По итогам моделирования технолог выбирает лучшие значения режимных параметров для данных конкретных условий работы печи. Результаты прогноза выводятся на экран дисплея либо на печатающее устройство. Математическое обеспечение АСУ ТП доменной печи создано общими усилиями УПИ, НЛМК, ВНИПИ САУ и ИЧМ.

Совокупность регулирования технологических параметров создана на базе многоканального комплекса KM 2201 KTC ЛИУС. Эта совокупность осуществляет автоматическое регулирование температуры тёплого дутья, температуры купола воздухонагревателей, давления газа на колошнике, расхода газа, вдуваемого в печь и др. Совокупность управления анализом и отбором газа по радиусу печи осуществляет контроль содержание СО, С02 и Н2 в газе и его температуру.

Эти для обработки поступают по межмашинной связи в СЦК, где рассчитывается степень применения оксида углерода по радиусу печи, формируется и выдается на печатающее устройство значения измерительных и вычисленных размеров и график их распределения по четырем радиусам.

Применение разной информации, выдаваемой АСУ, разрешает технологическому персоналу более как следует руководить процессом. Внедрение АСУ на доменной печи № 6 HJIMK с применением ЭВМ на разных уровнях обеспечило понижение расхода кокса на 2,6% и увеличение производительности агрегата на 2,7%.

Позднее в комплексе АСУ доменной печи № 6 HЛMK на базе разработок ИЧМ и комбината ввели в промышленную эксплуатацию еще две системы: технологической диагностики контроля хода разгара и ровности печи огнеупорной футеровки металлоприем-ника. В качестве параметров ровности хода печи выбрали показатели, характеризующие окружное и радиальное газораспределение, газопроницаемость столба шихтовых материалов в печи, применение тепловой и химической энергии газового потока и др.

Исходными данными диагностирования являются отклонения от статистически установленных оптимальных параметров работы печи. Система контроля разгара футеровки металлоприемника учитывает не считая теп-лосьема температуру поверхности футеровки со стороны холодильников металлоприемника. Для ее изучения установлены хромель-алюмелевые термопары, заглубленные на 20 мм в углеродистые блоки футеровки.

Оснащение замечательных доменных печей современными средствами контроля и АСУ ТП облегчает управление плавкой, разрешает вести процесс в оптимальных режимах и существенно повысить эффективность выплавки чугуна.