Облагораживание лакокрасочных покрытий

Поверхности высушенных лакокрасочных покрытий шлифуют либо разравнивают, т. е. разглаживают покрытие тампоном, намоченным растворителем.

Шлифование покрытий. Шлифование делают шлифовальными шкурками и реже шлифовальными пастами. Выравнивание поверхности является следствием удаления (сошлифовывания) имеющихся на покрытии выступов и сопровождается сокращением средней толщины нанесенного на древесину слоя.

Для шлифования лакокрасочных покрытий используют шкурки № 6, 5, 4, 3, М-40 на бумажной либо стекло-лаковой базе. Промежуточное шлифование нитроцеллюлозных покрытий создают шкурками № 6 либо 5.

Для выравнивания готовой по окончании нанесения всех слоев нитролака пленки применяют мокрое шлифование шлифовальными шкурками на стеклолаковой базе. В любой другой ситуации по большей части применяют шлифовальные шкурки на бумажной базе для сухого шлифования.

Станки для шлифования лакокрасочных покрытий должны быть во взрыво-надёжном выполнении.

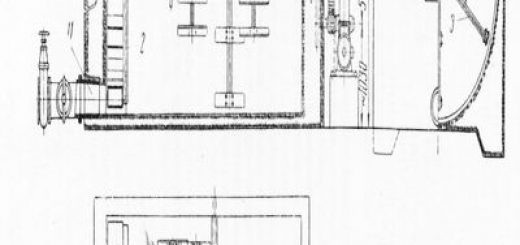

На рис. 1 продемонстрирован двухленточный станок компании «Хееземанн» для шлифования покрытии двумя номерами шлифовальной шкурки. Станок имеет один либо пара конвейеров подачи щитов, две шлифовальные ленты, щеточную ленту для удаления пыли, расположенную на выходе из станка, шкивы для шлифовальных лент, шкивы для подкладочной ленты, кожухи отсоса пыли, ограждения шлифовальных лент.

Щиты конвейерами подаются под прижимные балки, каковые прижимают вращающиеся посредством шкивов шлифовальные ленты к щитам. Шлифовальные ленты шлифуют лакокрасочные покрытия на щитах, а щеточная лента, установленная на выходе из станка, удаляет остатки шлифовальной пыли со щитов.

Рис. 1. Двухленточный шлифовальный станок проходного типа DBV-1:

1 — кожух для отсоса пыли, 2 — ограждения шлифовальных лент, 3 — шкив для шлифовальной ленты, 4 — шкив для подкладочной ленты, 5 — конвейеры подачи, 6 — прокладочная лента, 7 — шлифовальная лента, 8 — станина

Для шлифования лакокрасочных покрытий на кромках щитов существуют одно- и двусторонние шлифовальные станки проходного типа либо комбинированные — Для полирования и шлифования. Щиты цепным конвейером подаются в станок и на ходу их кромки сперва шлифуются шлифовальными агрегатами, смягчаются ребра агрегатами и полируются кромки полировальными барабанами. Излишки полировальной пасты снимаются дисками.

Не считая шлифовальных станков нашли использование для дошлифовки поверхностей, криволинейных деталей и кромок ручные аппараты и шлифовальные машинки с пневматическим и электрическим приводом.

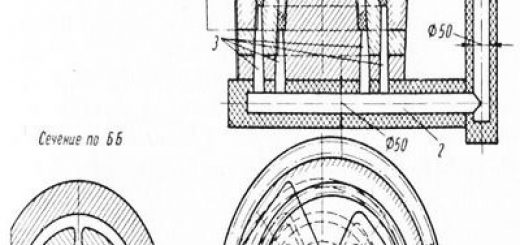

Рис. 2. Комбинированный двусторонний станок проходного типа для полирования и шлифования покрытий на кромках щитов:

1 — агрегаты для шлифования покрытия, 2 — шлифовальные агрегаты для смягчения ребер: 4 — полировальные -барабаны {диски), 5 — диски для масла излишков и удаления пасты

Промежуточное шлифование лакокрасочных покрытий— серьёзная технологическая операция в ходе многоразового нанесения лаков, эмалей, других материалов и грунтовок. Оно проводится с целью устранения показавшихся на поверхности по окончании первого нанесения недостатков — пузырей, шагрени, вставшего ворса и др.

Для промежуточного шлифования используют разные станки: щеточные, виброшлифовальные, цилиндровые, ленточные.

Виброшлифовальный станок конструкции ММСК-1 складывается из сварной станины, неприводных роликов, служащих опорой конвейерной ленте, приводимой в перемещение от электродвигателя через редуктор. Лакокрасочное покрытие на поверхности подробности шлифуется шлифовальной лентой шириной 700 мм, которая на протяжении шлифования неподвижна и прижимается к проходящей под ней подробности вибрирующим утюжком. Вибрация (колебание) утюжка, а следовательно, и шлифовальной ленты осуществляется за счет эксцентрика, приводимого в перемещение электродвигателем через клиноременную передачу.

Рис. 3. Виброщлифовальный станок для промежуточного шлифования лакокрасочных покрытий:

1 — станина, 2, 14— механизмы подъема, 3 — редуктор, 4 — щеточный вал Для удаления пыли, 5 —прижимной ролик, 6, 9 — катушки для шлифовальной ленты, 7— привод виброутюжка, 8 — шлифовальная лента, 10 — вибро-утюжок, 11 — неприводные ролики, 12 — подробность, 13 — конвейер

В зависимости от толщины подробностей виброутюжок и прижимные ролики особыми механизмами смогут быть подняты либо опущены на требуемую высоту.

Шлифовальные ленты по мере износа вручную перематываются с катушки на катушку. Поверхность отшлифованной подробности очищается от пыли щеточным валом.

Двухутюжковый виброшлифовальный станок Шл2В продемонстрирован на рис. 4. На станине находится подающий механизм с приводными роликами. В станины помещен привод роликового конвейера.

Рис. 4. Схема виброшлифовального станка Шл2В:

1 — станина, 2 — маховик подъема, 3 — ролики, 4 — приемник отсоса пыли, 5 — катушки для шлифовальной ленты, 6 — привод виброутюжков, 7 — виброутюжок, 8 — подъемная рама

Станок на обработку подробностей разной толщины настраивают маховичком посредством механизма настройки, размещенного в станины. На подъемной раме смонтированы виброутюжки, катушки для шлифовальной ленты — одна приводная, вторая холостая, приемник отсоса пыли.

Разравнивание нитролаковых покрытий. Разравнивание может выполняться вручную тампоном, посредством механизированного инструмента и на разных станках. Разравнивание осуществляется методом разглаживания поверхности тампоном, намоченным разравнивающей либо распределительной жидкостью.

Жидкость обязана владеть хорошей растворяющей свойством.

При разравнивании растворителями посредством тампона требуется меньшая толщина покрытий, чем при разравнивании их шлифованием.

Матовый вид лакокрасочному покрытию возможно придан нанесением на отделанные поверхности особого матового лака либо механическим матированием железной шерстью. Матирование лаком осуществляется способом пневматического распыления, облива и др. Матовый лак наносят на полиэфирное покрытие по окончании его шлифования и сушки для получения 1-й категории покрытия либо на нитролаковое покрытие.

Механическое матирование делают на станках методом протирки лакокрасочного покрытия тампоном из железной шерсти, в следствии чего на поверхности создаются узкие царапины, придающие поверхности матовый вид. Матовый вид возможно создан и методом формирования лакокрасочного покрытия лишь матовым лаком.

Полирование. Полирование политурами по шеллачным и нитролаковым покрытиям содержится в том, что на достаточно толстый и всецело просушенный слой шеллачного лака либо нитролака наносят узкий слой политур, что придает поверхности равномерный зеркальный блеск и сглаживает неровности лаковой пленки.

Данный способ основан на способности лаковых пленок растворяться в особых растворителях. При полировании происходит лишь частичное поверхностное дополнительное наращивание и растворение плёнки пленки за счет пленкообразующих веществ, входящих в состав политур. Так, при обработке поверхности политурами разравнивается лаковый слой и в один момент создается новый.

Полируют тампоном, намоченным политурой. Для лучшего скольжения тампона поверхность легко смазывают маслом, которое позже в обязательном порядке удаляют, поскольку оно делает поверхность матовой. Полирование производится вручную и на полировальных станках.

Механизированное полирование выполняется с применением жидких либо жёстких (брикетных) полировальных паст. Жидкую полировальную пасту № 290 наносят конкретно на полируемую поверхность, жёсткую — на полирующий инструмент. Схема нанесения жёсткой полировальной пасты на полирующий инструмент продемонстрирована па рис.

66.

Полирование покрытий по окончании их шлифования может выполняться посредством фетровых лент, барабанов, собранных из тканевых и ротационных дисков. Широкое распространение взяли барабанные полировальные станки.

Главным элементом полировального барабана есть тканевый полировальный диск. Он является наборомтрех гофрированных тканевых шайб, любая из которых насажена (по внутреннему диаметру) на фибровое кольцо. Целый комплект скреплен железными скрепками посредством наружного фибрового (либо картонного) кольца, наружный диаметр которого больше, а внутренний равен диаметру кольца.

Диаметр дисков для отечественных полировальных станков равен 400 мм.

Рис. 5. Полировальный диск:

1 — тканевые шайбы, 2 — наружное кольцо, 3 — внутреннее фибровое, кольцо

Рис. 6. Схема нанесения жёсткой полировальной пасты на полировальный барабан: 1 — жёсткая брикетная паста, 2 — полировальный барабан

Тканевые диски по внутреннему диаметру надевают на особые турбинки, а после этого насаживают на вал барабана. Наличие турбинок в полировального барабана снабжает обдув полируемой поверхности воздухом, охлаждение ее, что предотвращает размягчение покрытия.

Однобарабанный полировальный станок П1Б рекомендован для полирования пастами лакокрасочных покрытий, нанесенных на плоские поверхности щитовых подробностей.

На верхней поверхности станины находятся направляющие, по которым перемещается каретка. На верхней поверхности каретки смонтированы мобильные зажимные линейки для закрепления полируемых подробностей. На нижней стороне каретки укреплена зубчатая рейка, находящаяся в зацеплении с шестерней механизма гидравлического привода каретки, смонтированного в средней части станины.

Работой гидропривода каретки руководят с гидропанели, установленной на фасадной стороне станка.

Рис. 7. Полировальный станок П1Б:

1 — пульт управления, 2 — гидропанель, 3 — станина, 4 — каретка. 5 — суппорт, 6 — механизм подьема суппорта

Над кареткой находится чугунный корпус суппорта полировального барабана, что перемещается па высоте при помощи механизма подъема. В корпуса размещен полировальный барабан, собранный из тканевых дисков. Подлежащую полированию подробность кладут на каретку и закрепляют на ней боковыми зажимами.

Полируемая подробность, перемещаясь вместе с кареткой, входит в контакт с вращающимся барабаном, расположенным нал нею Полировальную пасту наносят на поверхность покрытия кистью. Степень прижима барабана к полируемой подробности фиксируют посредством амперметра, установленного на станке. На станке предусмотрена осцилляция полировального барабана.

Полирование осуществляется за счет многократного возвратно-поступательного перемещения подробности с кареткой.

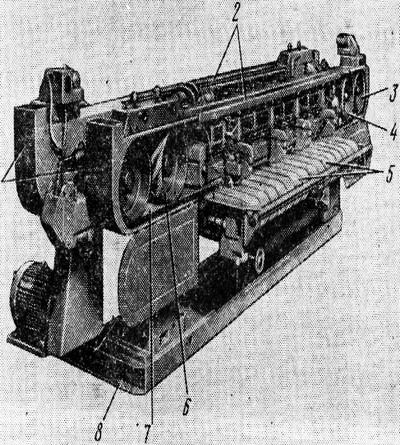

Рис. 8. Шестибарабанный полировальный станок П6Б конструкции ВНИИДМАШа:

1 — станина, 2 — пластинчатый конвейер, 3 — магазин для пасты, 4 — штурвал, 5 — вентиляционные кожухи, 6 полировальные барабаны, 7 — ограждения, 8 — пульт управления

Размеры обрабатываемых на станке подробностей: протяженность. 400—1800, ширина 200—800, толщина 10—50 мм. Скорость перемещения каретки (регулируется бесступенчато) 1,6—8 м/мин.

В некоторых случаях полировальный барабан устанавливают под углом 8—12° по отношению к направлению подачи. И осцилляция, и установка барабана под углом снабжают увеличение качества полирования — лучше выводятся возможные царапины и риски.

Шестибарабанный полировальный станок проходного типа П6Б может трудиться самостоятельно и в составе автоматических линий по облагораживанию лакокрасочных покрытий.

Подробности подают на конвейер, что продвигает их через станок под полировальными барабанами 6. Полировальные барабаны на протяжении вращения смазываются полировальной пастой, находящейся в магазинах.

На ходу щитов лакокрасочное покрытие подвергается обработке полировальной пастой посредством вращающихся с частотой 1000 об/мин барабанов, совершающих в один момент осцилляционные перемещения с частотой 125 шт./мин. Для отсоса полировальной пыли барабаны снабжены вентиляционными кожухами и ограждениями, подсоединенными к вентиляционной совокупности.

На станке смогут обрабатываться подробности длиной 400—2000, шириной 220—800, толщиной 10—40 мм. Скорость подачи подробностей регулируется бесступенчато и образовывает 3—9 м/мин.

Не считая одно- и шестибарабанных станков для полирования лакокрасочных покрытий на пластях щитов используются двух-, трех-, четырех-, восьми- и более барабанные полировальные станки.

На базе шлифовальных и многобарабанных полировальных станков проходного типа созданы автоматические и полуавтоматические линии по облагораживанию покрытий, на которых выполняются операции шлифования, полирования, снятия остатков полировальной масла и пасты. Схема таковой линии продемонстрирована на рис. 9. Для снятия остатков полировальной масла и пасты многобарабанные станки оборудуются особыми устройствами, а в линиях смогут быть установлены станки для глянцевания поверхности.

С загрузочного роликового конвейера щиты поступают в четырехленточный шлифовальный станок, на котором лакокрасочное покрытие шлифуется, после этого щит подается в многобарабанный полировальный станок, где полируется поверхность и удаляются остатки полировальной пасты и масла.

Рис. 9. Схема линии облагораживания:

1 — загрузочный роликовый конвейер, 2 — четырехленточный шлифовальный станок, 3 — промежуточный роликовый конвейер, 4 — многобарабанный полировальный станок, о приемный роликовый конвейер

Полировальный станок П1БК рекомендован для полирования нитроцеллюлозных и полиэфирных покрытий на корпусах теле- и радиоприемников. Он есть двухпозиционным полуавтоматом, в котором загрузка изделий осуществляется вручную, а целый процесс обработки — машинально. Станок может трудиться с применением жидкой и жёсткой полировальных паст.

Изделия закрепляют поочередно в суппорте пневмоцилиндрами механизма зажима. Наряду с этим ось вращения изделия обязана совпадать с осью, проходящей через точку пересечения диагоналей изделия. Шаблон посредством механизма прижимается к копировальному кольцу, а изделие — к полировальному барабану, вращающемуся с частотой 1000 об/мин. Контур шаблона обязан соответствовать сечению полируемого изделия в плоскости шаблона.

Одна из сторон шаблона имеет пара громадную высоту (по радиусу), что нужно для отвода изделия от полировального барабана в момент прохода в его территории неполируемой стороны изделия (дно).

На станке в один момент смогут обрабатываться два изделия длиной 400—900, высотой 150—430 и шириной 300—600 мм. Частота вращения полируемых изделий 3,1 об/мин.

Не считая этих станков для полирования корпусных изделий используют станки с несколькими барабанами.

Лакокрасочные покрытия на кромках щитов полируют на одно- и многобарабанных позиционных станках в стопе высотой до 600 мм либо на станках проходного типа с подачей по одному щиту. Однобарабанный станок для полирования покрытий на кромках щитов продемонстрирован на рис. 11. Принцип работы станка содержится в следующем.

Стол со стопой щитов вращается с частотой 14 об/мин при помощи привода. В один момент полировальный барабан, вращаясь около собственной оси с частотой 900 об/мин, создаёт полирование кромок щитов. Полировальный барабан посредством копировального кольца находится в постоянном контакте с кромками стопы щитов и копирует форму стола, что есть в один момент копиром.

На станке может обрабатываться стопа щитов высотой до 600 мм. Размеры обрабатываемых щитов — протяженность до 2200 мм, ширина до 760 мм.

Рис. 10. Полировальный станок П1БК:

1 — станина, 2— полировальный барабан, 3 — механизм регулирования, 4 — копировальное кольцо, 5 — шаблон, 0 — суппорт, 7 — механизм прижима, 8 — механизм отжи-ма шаблона, 9 — пульт управления, 10 — механизм зажима изделий

Рис. 11. Однобарабанный станок для полирования покрытий на кромках:

1 — станина, 2 — привод стола, 3 — стол, 4 — пневмозажим, 5 — полировальный барабан, 6 — привод полировального барабана, 7 — стопа щитов

На трехбарабанных станках в один момент полируются в стопе кромки с трех сторон, наряду с этим полировальные барабаны не считая вращательного совершают возвратно-поступательное перемещение, а щиты неподвижны.

По окончании полирования на покрытии остается часть и масло пасты. Для удаления этих придания и веществ поверхности глянца проводится операция обезжиривания либо глянцевания. Она может выполняться вручную методом протирания мягким полотняным тампоном, намоченным тем либо иным составом для удаления масла.

При глянцевании на станке ГЛП подробность кладут на каретку, которая совершает возвратно-поступательные перемещения. На ходу каретки, скорость которой регулируется от 2 до восьми метров/мин, поверхность подробности глянцуется вращающимися с частотой 800 об/мин ротационными дисками. Диски по высоте настраивают механизмом, а суппорт поднимают механизмом.

На станке обрабатываются подробности длиной 500—1800, толщиной 200—800 и шириной 6—50 мм.

Рис. 12. Станок ГЛП для глянцевания покрытий:

1 — станина, 2— каретка, 3 — суппорт, 4 — ротационные диски, 5 — механизм перемещения дисков по высоте, 6 — механизм подъема суппорта