Оборудование и аппаратура дня газовой сварки и резки

Ацетиленовые генераторы.

Теоретически для разложения 1 Кг карбида кальция требуется 0,562 кг воды, но так как реакция разложения идет с громадным выделением тепла, фактически берут от 5 до двадцати килограмм воды.

Ацетиленовые генераторы для сварки и резки классифицируются по следующим показателям:

по производительности — от 0,5 до 160 м3/ч;

по давлению вырабатываемого ацетилена — низкого давления до 10 кПа и среднего давления от 70 до 150 кПа;

по методу применения — на мобильные с производительностью 0,5—3 м3/ч и стационарные с производительностью 5— 160 м3/ч;

в зависимости от сотрудничества карбида кальция с водой—генераторы совокупности KB («карбид в воду»), в которых разложение карбида кальция осуществляется при подаче определенного количества карбида кальция в воду, находящуюся в реакционном пространстве; генераторы совокупности В К («вода на карбид»), в которых разложение карбида кальция происходит при подаче определенного количества йоды в реакционное пространство, где находится карбид кальция; генераторы совокупности ВВ («вытеснение воды»), в которых разложение карбида кальция осуществляется при соприкосновении его с водой в зависимости от трансформации уровня воды, находящейся в реакционном пространстве и вытесняемой образующимся газом; комбинированные генераторы.

Все ацетиленовые генераторы независимо от их совокупности имеют следующие главные части: газообразователь, газосборник, предохранительный затвор, автоматическую регулировку вырабатываемого ацетилена в зависимости от его потребления.

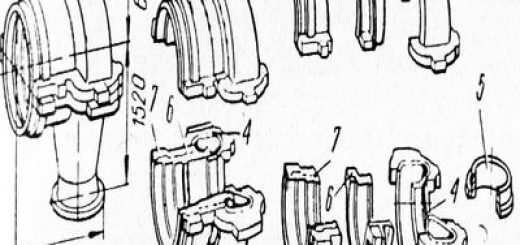

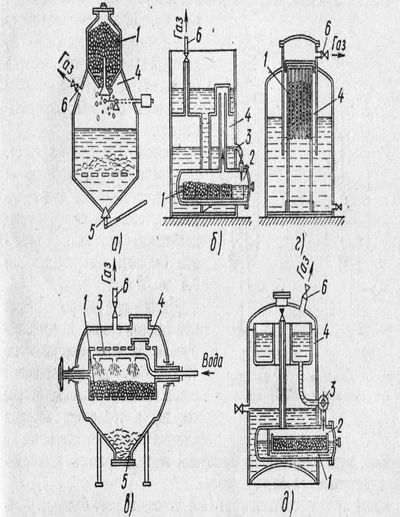

Схемы ацетиленовых генераторов разных совокупностей представлены на рис. 53.

Предохранительные затворы. Предохранительные затворы — устройства, предохраняющие газопроводы и ацетиленовые генераторы от попадания в них взрывной волны при обратных ударах пла мени из сварочной горелки либо резака.

Обратным ударом именуется воспламенение горючей смеси в каналах горелки либо резака и распространение пламени по шлангу горючего газа. Горящая смесь газов при обратном ударе устремляется по ацетиленовому каналу горелки либо резака в шланг и при отсутствии предохранительного затвора — в ацетиленовый генератор, что может привести к взрыву ацетиленового генератора.

Рис. 1. Схемы ацетиленовых генераторов: а — «карбид в воду», б — «вода в карбид», в — «сухого разложения», г — «вытеснения», д — комбинированная совокупность «вода в вытеснения» и «карбид»; 1 — бункер либо барабан с карбидом кальция, 2 — реторта, 3 — совокупность подачи воды, 4 — газосборник, 5 — спуск ила, 6 — отбор газа

Обратный удар может случиться , если скорость истечения горючей смеси станет меньше скорости ее сгорания, от засорения и перегрева канала мундштука горелки.

Предохранительные затворы бывают жидкостные и сухие. Жидкостные затворы заливают водой, сухие — заполняют мелкопористой металлокерамической массой. Затворы классифицируют по пропускной свойству — 0,8; 1,25; 2,0; 3,2 м3/ч; по предельному давлению — низкого давления, в которых предельное давление ацетилена не превышает ЮкПа, среднего давления — 70 кПа и большого давления— 150 кПа.

Предохранительные затворы устанавливают между ацетиленовым генератором либо ацетиленопроводом (при многопостовом питании от стационарных генераторов) и горелкой либо резаком.

Принцип действия водяного затвора продемонстрирован на рис. 54. Корпус затвора заполняют водой до отметки контрольного крана КК.

Ацетилен подводится по трубке, проходит через обратный клапан, расположенный в нижней части корпуса. В верхнюю часть корпуса газ проходит через отражатель. Ацетилен отводится к месту потребления через расходный кран Р/С.

В верхней части корпуса имеется трубка,-закрытая мембраной из алюминиевой фольги. При обратном ударе мембрана разрывается и взрывчатая смесь выходит

наружу. Давление взрыва через воду передается на клапан, что закрывает подвод газа от генератора. По окончании выхода взрывчатой смеси мембрану заменяют.

Баллоны для сжатых газов. Для транспортировки и хранения сжатых, сжиженных и растворенных газов, находящихся под давлением, используют металлические баллоны вместимостью от 0,4 до 55 дм3.

Громаднейшее распространение при резке и газовой сварке взяли баллоны вместимостью 40 дм3. Баллоны являются металлические цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль различной конструкции для горючих газов и кислорода.

Каждому газу соответствует собственный наименование и условный цвет баллона газа, к примеру кислородные баллоны окрашивают в светло синий цвет, надпись делают тёмной краской; ацетиленовый — соответственно в белый и красной краской; водородный — в темно-зеленый и красной краской, пропан — в красный и белой краской.

Кислород наполняют в баллоны до давления 15,0 МПа. Баллон емкостью 40 дм3 при давлении газа 15,0 МПа содержит кислорода 6 м3.

Питание постов газовой резки и сварки от ацетиленовых генераторов связано с рядом неудобств, исходя из этого громадное распространение взяло питание ацетиленом от ацетиленовых баллонов. Ацетиленовые баллоны заполняют пористой массой (древесный уголь, пемза, инфузорная почва), образующей микрополости, нужные для надёжного хранения ацетилена. Массу в баллоне пропитывают ацетоном (225—300 г на 1 дм3 вместимости баллона), в котором прекрасно растворяется ацетилен.

При обычных условиях в одном количестве ацетона растворяется 23 количества ацетилена. Давление растворенного ацетилена в наполненном баллоне не должно быть больше 1,9 МПа при 20°С. Для уменьшения утрат ацетона из баллона ацетилен нужно отбирать со скоростью не более 1700. дм3/ч.

Баллоны снабжены вентилями — запорными устройствами, каковые разрешают сохранить в баллоне сжатый либо сжиженный газ. Любой вентиль имеет шпиндель, что перемещается при вращении маховика, открывая либо закрывая клапан.

Рис. 2. Схема водяного затвора: а — при обычной работе, б — при обратном ударе

Редуктор для газопламенной обработки—прибор для понижения давления газа, при котором он находится в баллоне либо магистрали, до величины рабочего давления и для автоматического поддержания этого давления постоянным. Редуктор имеет клапан, управляемый эластичной мембраной, на которую с одной стороны действует сила пружины, а с другой — давление газа.

Рис. 3. Схемы ацетиленовых горелок: а — инжекторные, б — безынжекторные

Редукторы, используемые в сварочной технике, классифицируются по принципу действия (обратного и прямого действия), по месту и назначению установки, по роду и схемам редуцирования редуцируемого газа.

Сварочная горелка. Основный инструментом газосварщика есть сварочная горелка. Сварочной горелкой именуется устройство, служащее для смешивания горючего газа либо паров горючей жидкости с кислородом и получения сварочного пламени.

Любая горелка разрешает регулировать мощность, состав и форму сварочного пламени. Сварочные горелки в соответствии с ГОСТ 1077—69 класси-.фицируются: по методу подачи горючего газа и кислорода в смесительную камеру — инжекторные и безынжекторные; по роду используемого газа; по назначению — универсальные и’ специальные; .по числу пламени—однопламенные и многопламенные; по М01ЩЮСТИ — малой мощности (расход ацетилена 25—400 дм3/ч),- средней мощности (400—2800 дм3/ч), громадной мощности (2800—7000 дм3/ч); по методу применения — ручные и машинные.

Громаднейшее использование имеют инжекторные горелки, трудящиеся на смеси ацетилена с кислородом. В инжекторных горелках подачу горючего газа в смесительную камеру реализовывают подсосом его струей кислорода, подаваемого в горелку с громадным давлением, чем горючий газ. Данный процесс подсоса именуется инжекцией. Схема инжекторной горелки продемонстрирована на рис.

55.

Кислород под давлением поступает в горелку и через регулировочный вентиль и присоединительный штуцер подается к инжектору. Выходя с громадной скоростью из узкого канала инжекторного конуса, кислород формирует большое разрежение в камере и засасывает горючий газ, поступающий через ацетиленовые каналы горелки в камеру смесителя, где и образуется горючая смесь. После этого горючая смесь поступает по наконечнику к мундштуку, на выходе из которого при сгорании образует сварочное пламя (2— гайка, 1— ствол горелки).

Горелки этого типа имеют сменные наконечники с разными диаметрами мундштука отверстий и выходных инжектора, что разрешает регулировать мощность ацетилено-кислородного пламени.

В безынжекторных горелках кислород и горючий газ подают приблизительно под однообразным давлением до 100 кПа. В них отсутствует инжектор, что заменен несложным смесительным соплом, ввертываемым в трубку наконечника горелки.

Газокислородные резаки. Газокислородная резка возможно ручной и машинной. Для ручной резки используют ручные резаки.

Резаки помогают для смешения горючего газа с кислородом для образования подогревающего подачи и пламени к разрезаемому металлу струи режущего кислорода.

Ручные резаки для газовой резки классифицируют по следующим показателям: – роду горючего газа, на котором они трудятся — для ацетилена, газов-заменителей, жидких горючих; – принципу смешения горючего газа и кислорода — на инжекторные и безынжекторные; – назначению — универсальные и особые; виду резки — для разделительной, поверхностной, кислородно-флюсовой, копьевой.

На данный момент широкое использование взяли универсальные инжекторные резаки, разрешающие резать сталь толщиной от 3 до 300 мм. Схема газокислородного резака продемонстрирована на рис. 56. В резаке конструктивно объединены подогревающая и режущая части.

Подогревающая часть подобна устройству сварочной горелки. Режущая часть складывается из дополнительной трубки для подачи режущего вентиля и кислорода для регулировки подачи. В мундштуке находятся два концентрически расположенных отверстия для выхода подогревающего пламени и режущей струи.

Газы в мундштук подают и регулируют посредством соответствующих вентилей.

резаки и Специальные горелки. Для газопламенной обработки материалов наровне с универсальными применяют особые го-.релки и резаки для термической обработки, поверхностной очистки, пайки, сварки термопластов, газопламенной наплавки и др., резаки для поверхностной, копьевой, кислородно-флюсовой резки, для резки металла громадных толщин.

Автомобили для кислородной резки. Для увеличения производительности, сокращения и качества реза тяжелого ручного труда применяют машинную резку. Автомобили для кислородной резки разделяют на два главных типа: стационарные и переносные. Любая машина складывается из несущей части, резака (одного либо нескольких), пульта управления и ведущего механизма.

У стационарных автомобилей главным узлом, автоматизирующим процесс резки, есть совокупность копирования. В таких автомобилях используют правила механического, электромагнитного, фотоэлектронного, дистанционно-масштабного и программного копирования.

Рис. 4. Схема газокислородного резака: Р — режущая часть, П — подогревающая часть

Переносные автомобили изготовляют в виде самоходной тележки, перемещающейся электродвигателем, пружинным механизмом либо газовой турбинкой.

Машину устанавливают на разрезаемый страницу либо трубу и направляют по разметке, циркульному устройству, направляющим либо эластичному копиру.

Главным рабочим инструментом автомобили для кислородной резки есть машинный газовый резак. Применяют следующие главные типы машинных резаков: инжекторные, внутрисоплового смешения и равного давления.