Обработка на многорезцовых токарных станках

Довольно много подробностей, обрабатывающихся в центрах, особых патронах и на оправках, со большим числом ступеней диаметров, обтачивается в автомобильном производстве среднего масштаба на многорезцовых токарных станках. Действительно, направляться подчернуть, что в отношении обточки на оправках и в особенности в патронах с многорезцовыми станками очень удачно соперничают разнообразные полуавтоматы — одно- и многошпиндельные, в особенности при громадных масштабах производства.

На данный момент большое количество компаний в Соединенных Штатах и Германии строят многорезцовые токарные станки.

Фундаментальный принцип конструкции многорезцовых станков содержится в том, что они снабжены двумя главными суппортами, могущими нести любой по нескольку резцов (откуда и принято их наименование). Передний суппорт имеет в большинстве случаев только продольную механическую подачу, а задний—поперечную. Кое-какие модели этих станков имеют еще

и дополнительные подачи, к примеру, механическую поперечную подачу не только задпего, но и переднего суппорта. Передний суппорт, так, рекомендован для продольного точения рядом установленных проходных резцов, а задний — для подрезки и поперечной обточки кроме этого целым рядом подрезных, широких либо фасонных резцов.

Подачи на один оборот, соответственно условиям обточки, смогут быть разны, у обоих суппортов. Многорезцовые станки большей частью не имеют коробок подач и скоростей, как и большая часть ставков высокой производительности, предназначенных для работы при постоянном режиме резания. При переладке станка на другую операцию подачи чисел и изменение оборотов смогут быть, но, поменяны методом смены соответствующих пар шестерен в передаче перемещения к суппорту и шпинделю.

Значительно чаще на многорезцовых станках обработка ведется за два раза: один станок обдирает подробность, второй—проходит «начисто» и заканчивает поверхности, кои не могли быть обработаны на первом станке.

При сложной формы подробности время от времени приходится ставить на обдирку по два станка (при исполнении сложного контура подробности).

В большинстве случаев обработка передним и задним суппортом производится в один момент для сокращения времени, в случае если характер и контур обработки это разрешают. , если одна из операций существенно меньше второй, то длительность всей обработки определяется временем более долгой операции.

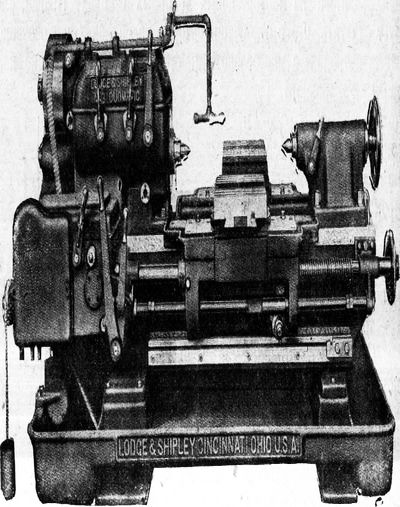

Рис. 1. Многорезцовый токарный станок LodgeShipley.

Но в случаях, в то время, когда поперечный суппорт обязан трудиться по окончании продольного, длительность обработки будет равна суммарному времени проходов (либо их неперекрывающихся частей) обоих суппортов. Так, к примеру, в случае если на понеречном суппорте будут находиться широкие либо сложной формы фасонные резцы, то часто бывает нужно их пускать только по окончании того, как поверхность уже будет пройдена соответствующими обдирочными резцами продольного суппорту

Многорезцовые токарные станки, соответственно суммарному сечению стружки, снимаемому в один момент трудящимися резцами, должны владеть повышенной жесткостью (стабильностью) и соответственными размерами мощности мотора.

В остальном эти станки, в большей либо меньшей степени, повторяют в усиленной форме конструкции токарного станка.

На рис. 1 изображен многорезцовый токарный станок компании LodgeShipley, прекрасно иллюстрирующий собой приведенные выше положения.

Нужно подчернуть, что этот тип станка может иметь и автоматизированные перемещения суппортов, т. е. стремительный подход (врезание — при продольном точении, в случае если таковое требуется), быстрый ход и рабочая подача назад в финал-сое положение. При таком автоматизировании перемещения суппортов данный станок уже приближается к центровым полуавтоматам.

Потребляемая мощность этого станка — 10 — 15 л. е., при высоте центров 125 лш(над суппортом) и расстоянии центров от 250 до 950 мм.

Длительность данной операции— 1,75 мин. совместно со запасным временем на снятие и постановку подробности.

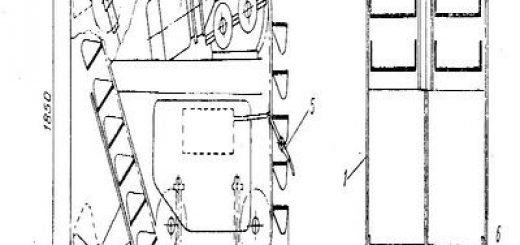

Рис. 2. Обдирка.

Рис. 3. Втулка заднего колеса.

Рис. 4. изображает чистовую обточку.

Полная длительность кроме этого 1,75 мин.

Сейчас завоевали себе очень прочное место многорезцовые станки компании Sundstrand Mch. С0. На рис.

13 изображен станок данной компании модель 8” Stub Lathe (с мотором в станине станка). Компания сооружает кроме этого эту модель и размером — 12” (12” Stub Lathe).

Преимущества данного станка заключаются, в основном, в высокой стабильности конструкции (т. е. устойчивости и жёсткости), громадной располагаемой мошдости (восьмидюймовая модель имеет мотор от б до 71/2 л. е., а двенадцатидюймовая — от 71/2 до 15 л. е.), в широкой возможности к снециализированию станка для разных операций при небольших габаритных размерах станка (8” модель имеет габарит 45?60”) и довольно низкой его стоимости.

К этому необходимо добавить, что станок относительно несложен в эксплоатации, что дает довольно часто возможность обслуживания двух а также больше станков одним рабочим.

Рабочие размеры модели 8”: высота центров над суппортом — 4” и расстояние центров—10i/2”; модели 12”: высота центров — 6”, расстояние центров — 16”. Числа оборотов шпинделя и подачи изменяются методом перестановки соответствующих пар сменных шестерен.

Разглядываемый станок, кроме двух главных суппортов, может иметь (по желанию клиента) еще и третий верхний суппорт.

Рис. 5. Показывает операцию обдирки.

Поршень устанавливается предварительно расточенной и заторцованной собственной кромкой («установочным пояском») на маленькой (5—8 мм) оправке шпинделя.

На переднем суппорте установлены два проходных резца, чтобы уменьшить длину хода суппорта с рабочей подачей в два раза и тем самым уменьшить машинное время х. На заднем (поперечном) суппорте установлены: 4 резца в отдельной державке для пророки канавок поршневых колец, один резец для проточки дна пор! Пня и один — для снятия фаски дна. Задний суппорт имеет лишь поперечное перемещение с механической подачей.

Установка резцов для канавок колец в отдельной особой державке делается для более стремительной их смены и более эргономичной заточки.

Рис. 6. Чистовая обточка.

Рис. 7. Многорезцовый станок Snndstrand-Stub Lathe 8”.

На рис. 9 продемонстрирована чистовая обточка того же поршня на втором ыкок же станке. На продольном суппорте тут установлено 5 шлихтовальных (чистовых) резцов; из них 4 поставлены тесно друг к другу и установлены с расчетом получения ступенчатой поверхности, неспешно уменьшающихся по направлению к дну диаметров.

Эта конусность в направлении дна поршня нужна чтобы не было заедания самый нагревающейся его части, прилегающей к дну во» время работы в цилиндре.

Рис. 8. Обдирка поршня.

Рис. 9. Чистовая обточка поршня

базирование и Установка производятся тем же методом, что и на прошлой операции. По окончании отжига поршня перед чистой обточкой производится еще раз расточка внутренней кромки и проточка торца, поскольку при обдирке и в особенности на протяжении отжига эти базирующие поверхности смогут утратить собственную точность. Рекомендуется обратить внимание на метод закрепления резцов.

Рис. 10. Обточки шестерни (иначе) на станке Stllb-Sundsircmd.

Установка шестерни в обеих операциях производится на оправке (под легким прессом). В большинстве случаев перед этими операциями, кроме сверловки развертывания, отверстия прошиваются с надеющимися «шлицами» либо же шпоночными канавками.

Чтобы не было проворачивания вышеуказанные оправки снабжаются шпонками, на каковые под легким давлением и ставится обрабатываемая шестерня (на приведенных картинках эти шпонки не продемонстрированы).

Таковой метод крепления на маленькой и массивной оправке разрешает трудиться несколькими резцами в один момент при высоком режиме резания. На второй операции наружная,цилиндрическая поверхность снова проходится чистовым проходом.

Рис. 11. Обточка кулака передней оси па станке Stub-Sundstrand.

Подобными двумя операциями довольно часто ограничивается вся обточка аналогичных шестерен, при более сложном их контуре время от времени ввО’ дится еще одна операция, поскольку в этих обстоятельствах не редкость нереально расположить все нужные резцы в двух операциях.

Обращаем внимание па приведенный способ обточки шестерен несложной форацл на многорезцовом станке как на очень обычный способ.

На рис. 11 дан кроме этого очень показательный пример обточки на том же станке цапфы кулака передней оси автомобиля.

В этом случае, кроме обточки цилиндрических поверхностей, в один момент обтачивается и коническая поверхность цапфы. Второй и третий резцы (с левой стороны) переднего суппорта находятся в отдельной державке К, которая имеющимся в ней роликом В направляется конической линейкой А и, вдвигаясь в неспециализированную державку вторых резцов при перемещении суппорта, дает требуемую коническую поверхность на обрабатываемой подробности. Два резца вместо одного на самой

долгой (конической) поверхности тут вве дены кроме этого для уменьшения длины хода с рабочей подачей, что соответственно сокращает машинное время и увеличивает производительность станка. Так пять проходных резцов переднего суппорта создают всю обточку, а пять резцов заднего суппорта делают подрезку переходов диаметров, фаску, закругление и маленькую коническую проточку, заканчивая, тем самым всю обточку цапфы.

В большинстве случаев подобным способом — за один проход — и ведут обточку указанной подробности, поскольку две цилиндрические поверхности цапфы для постановки шариковых либо роликовых подшипников • в будущем заканчиваются шлифовкой. направляться отметить занимательный метод установки данной подробности в центрах и приведения ее во вращение.

На рис. 12 изображена схема обточки четырехшестеренной каретки (из коробки скоростей) на станке 12” Stub Lathe той же компании.

Обращаем внимание на число, способ и форму расстановки резцов, и на приведение и установку во вращение обрабатываемой шестерни. Ввиду большого момента от упрочнения резания всех 13 резцов пригодилась запасной операция по просверливанию двух отверстий для поводковых шпилек, продемонстрированных на схеме, поскольку отверстие шестерни не имеет шпоночных канавок и шлиц.

На рис. 13 и 14 дана схема обточки на 8” S :ub Lathe Sund-stгаш! C° ведущей’ шестерни.

На рис. 14 изображена в разрезе приводная оправка конструкции названной компании.

Рис. 12. Обточка каретки шестерен.

Рис. 13. Обточка ведущей шестерни.

Ровная оправка имеет с соответствующем секторообразном вырезе «собачку» с насечкой, пара поддерживающейцилиндрическую поверхность оправки при повороте «собачки» в направлении, обратном вращению изделия. Так эта «собачка» заклинивает изделие тем посильнее, чем будет больше крутящий момент от резцов на протяжении обточки подробности.

Передний суппорт в этом случае автоматизирован кроме этого, как и задний, исходя из этого станок нужно считать приближающимся к типу центровых полуавтоматов. Обточка конической поверхности зубчатого венца производится с переднего суппорта, подрезка торца — с поперечного суппорта и проточка сферической поверхности двух радиусов производится двумя резцами с верхнего добавочного суппорта. Обработка выполняется в две операции: чистовая обточка и обдирка.

Рис. 14. Чистовая обточка каретки шестерен.

Рис. 15. Обточка сателлита.

Рис. 16. Обдирка каретки шестерен.

Из сравнения этих двух способов возможно видеть, что использование соответствующего метода и многорезцового станка обработки да и в данном примере уменьшение станкочасов на обработку практически в 52 стоимости и раза рабсилы — практически в два раза.

Рассмотренные примеры обработки на многорезцовых станках показывают, какие конкретно много возможностей дают эти станки в смысле разнообразия способов обработки на очень разнохарактерных подробностях.

Станки данной группы дают прекрасные результаты в крупносерийных производствах а также массовых при относительно маленьких размерах производственной программы на обточке подробностей, подходящих к обрисованным выше примерам.

Тем более, что подобные станки компании во многих случаях снабжают автоматизированным обратным перемещением суппортов,-что еще более повышает производительность этих станков, приближая их к центровым полуавтоматам. Так, в случае если согласно расчетам производительность разглядываемых станков есть подходящей для проектируемого процесса, то это решает вопрос в сторону их выбора.

В случае если же нужна еще более высокая производительность станка, то.направляться переходить к следующей, более производительной группе, т. е. к многорезцовым центровым полуавтоматам.