Основные элементы приспособлений

Установочные элементы приспособлений. Установку заготовок на плоскую поверхность создают на главные опоры (постоянные, регулируемые и самоустанавливающиеся), определяющие положение заготовки, и на вспомогательные опоры (регулируемые и самоустанавливающиеся), используемые для увеличения жесткости и виброустойчивости технологической совокупности.

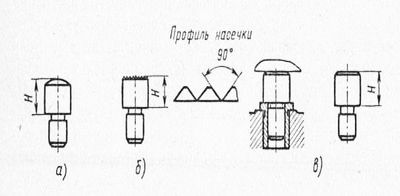

Главные постоянные опоры со сферической и насеченной головками применяют при установке маленьких заготовок с необработанными базами, а с плоской головкой — для установки указанных заготовок с обработанной базой. Для обеспечения высокой точности установки размер Н высоты головки делают с достаточно твёрдым допуском.

Рис. 1. Главные постоянные опоры со сферической (а), насеченной (б) и плоской (в) головкой

В целях лучшего удаления стружки опоры с насеченной головкой устанавливают на вертикальные, а опоры со сферической головкой — на горизонтальные стены приспособлений.

Вместо опор с плоскими головками время от времени используют плоские пластины без пазови с пазами. Пазы облегчают удаление стружки при сдвиге заготовки. Опорные пластины применяют при установке заготовок с обработанной базой.

Опоры приспособлений должны владеть высокой износостойкостью. Их изготовляют из стали марки У7А (опоры диаметром D до 12 мм), стчали марки 20Х (опоры пластины и большего диаметра). По окончании термической обработки твердость опор 56—61 HRQ.

Опоры с насеченной головкой изготовляют из стали 45 (твердость по окончании термической обработки 41,5—46,5 HRC3).

Регулируемые опоры используют при установке заготовок с необработанными базами либо в качестве запасных опор.

Самоустанавливающиеся опоры обширно применяют как главные и вспомогательные при выполнении и протягивании отверстий вторых операций при обработке заготовок сложной формы.

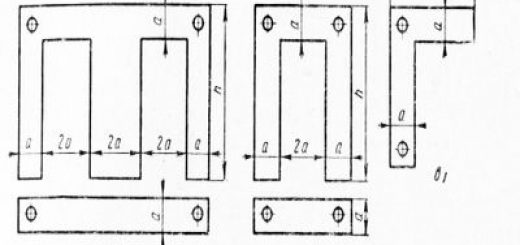

Рис. 1. Опорные пластины без пазов (а) и с пазами (б)

Рис. 2. Регулируемые опоры: а —винтовые, б— клиновые, в — клиновые с плунжером

Рис. 3. Самоустанавливающиеся опоры: а, б, в — шаровые, г — рычажно-плунжерные, д — плунжерные

Установку заготовок на отверстие выполняют с применением оправок и цилиндрических установочных пальцев. При установке заготовки с зазором ее базисное отверстие должно быть обработано по 7-му квалитету точности. Наряду с этим наружная поверхность возможно смещена довольно внутренней в пределах зазора.

Громадную точность установки (с отклонением от соосности 0,005—0,01 мм) снабжают оправки и конические оправки с запрессовыванием заготовки.

Разжимные кулачковые оправки используют при обработке заготовок с отверстием, выполненным по 8—13-му квалитетам точности.

Громаднейшую точность установки (0,002—0,005 мм) снабжают оправки с упругим элементом: цангой (отверстие делают по 8—13-му квалитетам точности); тонкостенной втулкой и гидропластом(отверстие делают по 7—8-му квали-тетам точности); гофрированной втулкой(отверстие делают по 7—8-му квалитетам точности).

Рис. 4. Оправки: а — для установки заготовок с зазором, б— конические, в — кулачковые, г — шариковые, д — роликовые, е, ж — цанговые, з — с тонкостенной втулкой и гидропластом, и — с гофрированными втулками, к — с запрессованием заготовки

При установке корпусных плит и деталей средних размеров по двум отверстиям обеспечивается высокая точность ориентации. Отверстия в заготовках должны быть обработаны по 7-му квалитету точности. Один из установочных пальцев делают цилиндрическим, второй — срезанным.

В этом случае и при максимально вероятном расстоянии между пальцами обеспечивается мельчайшая погрешность углового размещения заготовки.

Валы, цилиндры, и заготовки, расположенные на оправке, устанавливают в центрах.

Установку заготовок по наружной цилиндрической поверхности реализовывают на призмы, в патроны, во втулки. Призмы для установки маленьких заготовок стандартизованы. В приспособлениях применяют призмы с углом 2а = 60; 90 и 120° (громаднейшее использование взяли призмы с углом 2а = 90°).

Закрепление заготовок в патронах — универсальный, обширно используемый метод. Погрешность установки наряду с этим определяется точностью изготовления патрона, точностью изготовления технологических баз заготовки. При закреплении нежестких заготовок с силой, направленной по радиусу, вероятен изгиб заготовки, для уменьшения которого увеличивают число кулачков в патроне.

элементы и Способы технологической оснастки для установки их на станке. Технологическую оснастку устанавливают на рабочем узле станка, имеющем особое посадочное место (набор баз).

На станках токарной группы оправки и патроны устанавливают конкретно на шпинделе с центрированием по посадочным элементам, расположенным на наружной либо внутренней (конусное отверстие) поверхности шпинделя; с применением переходной планшайбы с центрированием по планшайбе либо по пальцу, установленному в конусном отверстии шпинделя.

На токарных станках приспособления кроме этого устанавливают на центрах (типа оправок), в коническое отверстие задней бабки, в резцедержатель.

На фрезерных, горизонтально-расточных, сверлильных и других станках приспособления устанавливают на плоскость стола, имеющего Т-образные пазы. Для ориентации довольно продольной подачи на корпусе приспособления предусматривают две призматические привертные шпонки, каковые входят в один из Т-образных пазов стола (в большинстве случаев, в средний как более надежный). Благодаря последующих ремонтов и износа ширина пазов стола возрастает, исходя из этого в целях предотвращения вероятных проворотов приспособление при установке прижимают к одной стороне паза.

Для крепления на столе в корпусе приспособления имеются особые проушины под болты. При малых силах резания две проушины размещают в том же Т-образном пазу, что и шпонки, при громадных — четыре проушины размещают симметрично в соседних пазах.

Во многих случаях в целях рационального размещения приспособлений на столе и сохранения точности баз стола на последнем жестко закрепляют накладные плиты с сеткой пазов и отверстий, каковые применяют для установки приспособлений.

Приспособления на столе станка смогут устанавливаться без выверки (наряду с этим появляется погрешность установки приспособления) либо с выверкой положения по опорам. В технических условиях на сборочном чертеже приспособления и в технической карте изготовления подробности должна быть указана допустимая погрешность выверки. Выверку положения приспособлений обширно используют на зубообрабатывающих, шлифовальных, токарных, фрезерных и других станках.

Все режущие инструменты имеют крепежную часть, предназначенную для крепления и установки режущего инструмента на технологическом оборудовании либо в приспособлении.

У резцов набор баз имеет несколько плоскостей либо из цилиндрической и плоской (торцовой) поверхностей. У сверл, зенкеров, разверток, фрез крепежную часть делают в виде цилиндрического либо конического хвостовика либо цилиндрического либо конического отверстия. Для передачи момента у насадного инструмента предусмотрены шпоночные канавки в отверстии либо на торце.

Целый инструмент, закрепляемый на шпинделе станков с ЧПУ на фрезерных станках, снабжен элементами для осевой силы крепления.

При переточке режущего инструмента применяют, в большинстве случаев, те же базы, что и при установке на станке либо в приспособлении. Одновременно с этим развертки, зенкеры, протяжки при переточке устанавливают на центра, а угловую ориентацию делают по зубу инструмента.

При установке шлифовальных кругов на шпинделе станка применяют плоские торцы и отверстие; шлифовальные головки крепят за цилиндрический хвостовик.

У некоторых инструментов в качестве базы применяют их рабочую часть (к примеру, выглаживающая часть у оправок для калибрования отверстий, резьбовая часть у гаечных метчиков с изогнутым хвостовиком).

Зажимные устройства. Устройства предназначены для досылки заготовок до установочных элементов приспособления, обеспечения надежного контакта заготовки с установочными элементами и предупреждения ее вибраций и смещения в ходе обработки.

Необходимость закрепления заготовки отпадает, в случае если силы, появляющиеся при обработке, не смогут сместить заготовку (к примеру, при цековании).

Зажимное устройство в большинстве случаев складывается из привода и силового механизма. Одновременно с этим бывают устройства, состоящие лишь из силового механизма (их именуют ручными зажимными механизмами), и устройства, состоящие лишь из привода (их именуют устройствами прямого действия).

Силовые механизмы (винтовые, клиновые, эксцентриковые, рычажные, шарнирно-рычажные и т. д.) отличаются простотой изготовления, компактностью, свойством изменять направление и величину передаваемой силы. Винтовые и клиновые механизмы владеют свойством к самоторможению, что крайне важно с позиций техники безопасности (особенно в комбинированных зажимных устройствах с приводом при аварийном отключении энергии).

Винтовые зажимные механизмы используют для прямого закрепления заготовки нажимным винтом.

Клиновые зажимные механизмы, обширно используемые в приспособлениях, имеют угол клина 6—15° (что снабжает большую силу и высокую надежность зажима) и угол 45°, в случае если клин применяют для измерения направления силы.

Рис. 5. Эксцентриковый механизм

Рис. 6. Схемы рычажных механизмов

Рис. 7. Конструкция углового рычага

Как пример на рис. 7 продемонстрирована конструкция углового рычага. Использование привода (пневматического, гидравлического, пневмогидравлического, электрического, магнитного, электромагнитного, вакуумного) разрешает повысить быстродействие зажимных устройств и расширить силу закрепления.

Во многих случаях пара зажимных устройств трудятся от одного привода.

Самый распространены пневматические приводы. Поршневые пневмодвигатели (пневмоци-линдры) снабжают громадной движение штока; срок их работы в большинстве случаев 10—15 тыс. циклов. Диафраг-менные пневмодвигатели делают с дифрагмой из прорезиненной ткани; срок их работы 0,5—1 млн. циклов; недочёты — небольшой зависимость силы и ход штока от положения штока из-за переменного сопротивления диафрагмы.

Сильфонный пневмопривод не имеет утечек, несложен в изготовлении.

Пневмопривод несложен по конструкции и надежен в эксплуатации, но он имеет громадной габарит (так как сжатый воздушное пространство подается под низким давлением 0,4 — 0,63 МПа) и формирует шум при выпуске отработанного воздуха.

Гидропривод имеет следующие преимущества если сравнивать с пневматическим: применение рабочей жидкости под большим давлением (до 15 МПа) разрешает снизить размеры гидроцилиндров; один гидропровод может обслуживать группу станков; рабочая жидкость (масло) не вызывает коррозии элементов совокупности и в один момент является смазкой; гидропривод трудится медлено и очень тихо. К недочётам гидропривода относятся большая начальная цена, повышенные требования к эксплуатации в целях предупреждения утечек масла.

Пневмогидравлический привод в определенной мере имеет преимущества пневматического и гидравлического приводов. Сжатый воздушное пространство подается в пневмоцилиндр, шток которого есть поршнем гидроцилиндра. Масло из цилиндра по трубопроводу поступает в гидроцилиндр приспособления.

Обратный движение цилиндров происходит под действием пружин.

Рис. 8. Пневмодвигатели: а — поршневые, б — диафрагменные, в — сильфонные

Рис. 9. Пневмогидравличе

Рис. 10. Магнитная призма ский привод

Закрепление заготовок посредством электропривода перспективно и находит широкое использование в зажимных устройствах автоматических линий. Стационарный электропривод (гайковерт) применяют для вращения гайки зажимного механизма приспособления.

Широкое использование при закреплениии заготовок на плоскошлифовальных станках взяли электромагнитные и приспособления и магнитные плиты. На рис. 10 продемонстрирована схема магнитной призмы для закрепления цилиндрических заготовок.

При горизонтальном положении магнита магнитный силовой поток проходит через щеки призмы, поделённые немагнитной пластиной, и заготовку. Последняя наряду с этим положении магнита прижата к призме. При повороте магнита до вертикального положения магнитный поток замыкается через щеки и заготовка освобождается.

Элементы приспособлений для установки и направления режущего инструмента. Наладка и подналадка технологической совокупности на размер посредством пробных промеров и проходов занимает большое количество времени и вероятна не в любых ситуациях обработки. Посредством таких приспособлений, как шаблоны и установы, данный процесс возможно ускорен.

Особенно обширно используют установы для наладки фрезерных приспособлений.

Рис. 11. Схема наладки технологической совокупности для фрезерования заготовок посредством щупов и установов: а, г— высотного, б — углового, в — фасонного

Обработку на гидрокопировальных станках создают с применением копиров. Их используют кроме этого при обработке на фрезерных, токарных, строгальных, шлифовальных и других станках. ролики и Копиры изготовляют из стали 20Х; их цементируют и закаливают до твердости 56—61 HRC,.

Кондукторные втулки предназначены для направления и ориентации осевых инструментов (сверл, зенкеров, разверток и т. д.). Используют постоянные, сменные, быстросменные и особые неподвижные втулки. Постоянные втулки (без бурта — тип I; с буртом — тип II) применяют при, в то время, когда время пользования приспособлением не превышает времени, в течение, которого может наступить износ втулки. В серийном и массовом производстве используют сменные втулки.

Быстросменные втулки используют при последовательной обработке (сверлом, зенкером, разверткой) одного отверстия с одной установки заготовки. Особые втулки разрешают обрабатывать отверстия в наклонной плоскости, углублении либо близкорасположенные отверстия.

Рис. 12. Кондукторные втулки для обработки отверстий осевым инструментом

Рис. 13. Варианты конструкции корпуса кондуктора при разных методах его изготовления: а — литьем, б — сваркой, в — сборкой, г — из стандартной литой заготовки

Корпусы приспособлений. Все элементы приспособления размещают и закрепляют на его корпусе. Потому, что корпус приспособления принимает все усилия, действующие на заготовку в ходе ее обработки и закрепления, он обязан владеть достаточной прочностью, жесткостью и виброустойчивостью.

Эти качества обеспечиваются выбором рациональной конструкции корпуса и прежде всего введением ребер жесткости.

Разные варианты конструкции корпуса кондуктора продемонстрированы на рис. 13.

Литые корпусы и части сборных корпусов в большинстве случаев отличают из чугуна марок СЧ 12 и СЧ 15. Реже используют металлическое литье. Для изготовления сварных корпусов применяют листовую сталь.