Основы технических измерений

Технический контроль осуществляется на всех промышленных фирмах для обеспечения установленного чертежами качества и техническими условиями производимых изделий, и предотвращения либо ликвидации брака на протяжении технологического процесса.

К объектам измерения в машиностроении относятся следующие самые важные параметры изготовляемых подробностей: длины размеры — и линейные диаметры; овальность, непараллельность, непрямолинейность и т. д.; чисуота поверхности и др.

В соответствии с этим существуют методы измерения и различные средства.

Точность показаний измерительных средств в значительной мере зависит от температуры. Обычной температурой измерения есть температура 20° С.

Измерение длин. Для измерения длин применяют одномерные (концевые) либо универсальные инструменты.

Одномерные (концевые) инструменты используют в большинстве случаев при массовом и серийном производстве.

Для контроля и установления измерительных устройств в машиностроении используются особые мерные плитки.

Плитки выполняются в форме прямоугольных параллелепипедов; рабочим размербм (указан на плитке) есть расстояние между двумя определенными противоположными плоскостями. Рабочие плоскости плиток по окончании шлифования подвергаются тщательной притирке и становятся очень правильными.

Рабочие размеры плиток установлены по ОСТ от 0,3 до 1000 мм. Изготовляются плитки пяти классов точности: 0,1.2, 3 и 4. Громаднейшее допустимое отклонение срединной длины плиток точности класса О образовывает ± (0,1 + 2 • 10~3L), где L — номинальный размер плитки в мм; итог выражается в микронах. Плитки комплектуются в комплекты так, что методом их сочетания возможно составить любой размер через 0,001 мм в пределах диапазона.

При составлении блоков плиток иcпqльзyeтcя свойство плиток «притираться», разъясняющаяся наличием и молекулярным притяжением узких (около 0,02 мк) масляных пленок.

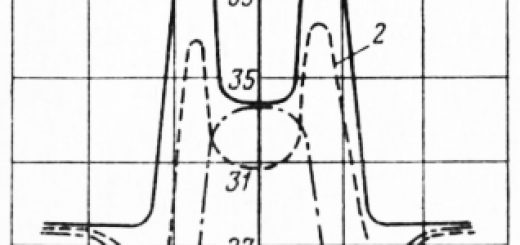

Рис. 1. Кривая профиля поверхности

К одномерным инструментам относятся кроме этого щупы (рис. 2, б), складывающиеся из пластинок с параллельными поверхностями; настоящим размером их есть толщина пластинки. Щупы употребляются в большинстве случаев для измерения малых зазоров между поверхностями собранных подробностей.

По ГОСТ щупы выпускаются комплектами по 8—16 шт. с диапазоном размеров от 0,03 до 1 мм.

Рис. 2. Мерные плитки (а) и щуп (б)

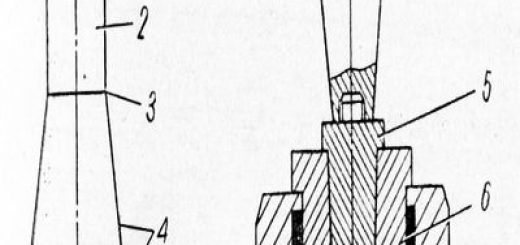

Для контроля размеров ровных цилиндрических поверхностей используются калибры. На рис. 3 приведена схема контроля отверстия предельным калибром-пробкой, а на рис.

4 — схема контроля вала предельным калибром-скобой. Размеры проходной (Пр) и непроходной (Не) сторон калибров соответствуют громаднейшему предельному и мельчайшему предельному размерам. При контроле предельными Чкалибрами подробности будут приняты в том случае, если проходная сторона калибра проходит в отверстие либо надевается на вал, а непроходная, соответственно, не проходит.

Профильные калибры либо шаблоны используются для проверки контуров подробностей в основном криволинейной формы. На рис. 5 приведен пример контроля фасонной поверхности подробности шаблоном.

Несовпадение контуров контролируемой поверхности с контурами шаблона выявляется световой щелью (контроль «на просвет»).

Метод контроля шаблонами и калибрами очень несложен, не требует высокой квалификации и исключает возможность неточностей. Но при контроле калибрами нет возможности установить настоящий размер.

Универсальные измерительные инструменты используются для измерения не одного определенного, а всех размеров того либо иного промежутка. Из громадного разнообразия универсальных измерительных инструментов, используемых в современном машиностроении, ниже рассмотрены: штриховые инструменты — штангенциркули и масштабные линейки; переносные ин

Рис. 3. Схема контроля отверстия предельным калибром пробкой

Рис. 4. Схема контроля вала предельным калибром-скобой:

1 — проходная часть: 2 — непроходная часть.

Рис. 5. Контроль подробности шаблоном

Рис. 6. Отсчет размера по линейке: 1 — линейка; 2 — кронциркуль

Масштабная линейка (рис. 6) — самый простой измерительный инструмент. Измерение линейкой производится методом яркого прикладывания ее к изделию. Цена деления

Масштабной линейки образовывает 1 мм; на некоторых линейках наносят деления через каждые 0,5 мм. Протяженность масштабных линеек колеблется от 150 до 1000 мм. Для измерения громадных длин используют складные линейки и эластичные металлические ленты (рулетки).

нутромер и Кронциркуль используются соответственно для внутренних размеров и измерения наружных подробностей. Отсчет размеров при применении этих инструментов производится по масштабной линейке, как продемонстрировано на рис. 6.

Рис. 7. Измерение подробностей штангенциркулем

Штангенциркули (рис. 7, а) активно используются в машиностроении для внутренних размеров и измерения наружных, и высот и глубин. Штанга штангенциркуля воображает линейку с губками и основной шкалой. По штанге перемещается рамка с глубиномером и губками.

Рамка на штанге закрепляется винтом.

Отсчет размеров производится по нониусу и основной шкале, воображающему запасного шкалу, расположенную на рамке и служащую для отсчета долей миллиметра. В СССР стандартизированы штангенциркули с нониусами, имеющими величину отсчета 0,1; 0,05 и 0,02 мм.

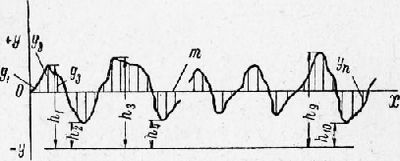

На рис. 7, б приведены нониус и основная шкала с величиной отсчета 0,1 мм в нулевом положении. Шкала этого нониуса взята при делении 9 мм на 10 частей.

Следовательно, каждое деление нониуса имеет размер 0,9 мм, т. е. на 0,1 мм меньше делений главной шкалы. В случае если сейчас передвигать нониус вправо, то в первую очередь штрих нониуса совпадет со штрихом главной шкалы, наряду с этим нулевое деление нониуса отойдет от нулевого деления главной шкалы на 0,1 мм. При предстоящем передвижении нониуса со штрихами главной шкалы будут совпадать последовательно штрихи 2, 3, 4 и т. д. до 10, причем расстояние между нулевыми штрихами будет соответственно составлять 0,2 мм; 0,3 мм; 0,4 мм и потом до 1,0 мм.

Для отсчета размера по штангенциркулю необходимо количество целых миллиметров забрать по главной шкале до нулевого штриха нониуса, а количество десятых долей миллиметра забрать по нониусу, выяснив, какой штрих нониуса сходится со штрихом главной шкалы. На рис. 7, в приведен размер 20,4 мм.

Рис. 8. Микрометр (а) и пример отсчета размера по микрометру (б)

Для получения нониуса с величиной отсчета 0,05 мм дробят 39 мм на 20 частей, тогда каждое деление нониуса будет на 0,05 мм меньше, чем 2 мм.

Для получения нониуса с величиной отсчета 0,02 мм дробят 49 мм на 50 частей, тогда каждое деление нониуса будет на 0,02 мм меньше, чем 1 мм.

По ГОСТ штангенциркули изготовляются разных размеров с верхними пределами измерения от 100 до 1000 мм. В особых случаях изготовляются штангенциркули с пределом измерения до 4000 мм.

Не считая штангенциркулей, используются штангенглубиномеры и штангенрейсмусы, снабженные кроме этого линейным нониусом.

Микрометр используют для более правильных измерений. Воздействие микрометра основано на принципе работы винтовой пары — преобразования вращательного перемещения в линейное.

В скобе микрометра при вращении барабана перемещается микрометрический винт, между торцом которого и пяткой помещают измеряемую подробность. Ход метрометрического винта равен 0,5 мм, а нижняя конусная поверхность барабана поделена на 50 равных частей; следовательно, поворот барабана на одно деление соответствует перемещению винта на 0,01 мм. На стебле через 0,5 мм нанесены деления для отсчета размеров.

Для обеспечения постоянства измерительного упрочнения помогает трещотка, при помощи которой создают вращение барабана.

Рабочий промежуток микрометра (измерительное перемещение микрометрического винта) в большинстве случаев равен 25 мм. В соответствии с этим микрометры выпускаются с рабочими промежутками 0—25 мм, 25—50 мм и без того потом до 1000 мм. На рис. 8, а продемонстрирован микрометр с рабочим промежутком 0,25 мм, что указано на скобе.

На рис. 8, б приведен пример отсчета по ми крометр у р азмер а 18,05 мм.

Индикаторы активно используются для проверки биения подробностей, параллельности поверхностей и т. д., и употребляются во многих приспособлениях и измерительных инструментах.

Контроль резьбы производится посредством резьбовых предельных калибров, резьбовых микрометров, способом трех проволочек, микроскопом и др.

Измерение углов. Измерение углов, как и измерение длин, создают одномерными либо универсальными измерительными инструментами.

К одномерным инструментам относятся угловые плитки, угловые шаблоны, угольники, конические конические-калибры и калибры втулки-пробки.

К универсальным инструментам относятся угломеры, синусные линейки и др.

Угловые плитки (рис. 9) воображают металлические призмы с отверстиями для крепления к державке. Рабочие стороны плиток выполняются под определенным углом с точностью ± (2-нЗ)”.

Комплекты плиток треугольной и четырехугольной формы позволяют составлять углы в пределах от 10 до 350°. Угловые плитки используются для контроля и установки инструментов, применяемых при проверке углов, для контроля при изготовлении инструментов и т. д.

Рис. 9. Угловые плитки

Рис. 10. Угольник (а) и шаблон (б)

Угольники (рис. 10, а) используются для проверки прямых углов, а шаблоны (рис. 10, б)—для проверки углов, хороших от 90°.

Конические калибры-втулки (используются для контроля наружных конусов, а конические калибры-пробки — для контроля внутренних конусов. Подробность при контроле калибром считается изготовленной в пределах допуска, в случае если торец ее не выходит за границы уступа b либо рисок, имеющихся на калибрах-пробках.

Рис. 11. Конические калибры

Рис. 12. Универсальный угломер

На рис. 12 приведен универсальный угломер. На секторе угломера нанесена главная шкала в градусах.

С сектором шарнирно связан сектор, на котором нанесен нониус с величиной отсчета.

Измеряемую подробность помещают между пластинкой, жестко связанной с сектором, и угольником (либо закрепленной на нем линейкой), жестко связанным с сектором. Перемещаясь по сектору, сектор одновременно с этим вращается около точки 0, являющейся центром прибора.

Рис. 13. Схема контроля угла посредством синусной линейки

Финиш пластинки 3бычно устанавливается в эту точку. Отсчет градусов производится по главной шкале, а мин. — по нониусу.

Контролируемую подробность укладывают на линейку и контролируют параллельность ее верхнего контура основанию.

Рис. 14. Приспособление с индикатором для контроля подробностей

Автоматические способы измерений. В связи с необходимостью увеличения производительности процессов контроля и с автоматизацией технологических процессов обработки подробностей, сборки автомобилей и механизмов появилась необходимость автоматизации контрольных операций.

Контрольные средства по степени механизации делятся на автоматы и контрольные приспособления.

Контрольные приспособления воображают стенды, смонтированные из групп калибров, индикаторов и т. д., расположенных в установленной последовательности и предназначенных для контроля разных размеров одной подробности (узла). На рис. 14 продемонстрировано приспособление с индикаторами в момент контроля подробности.

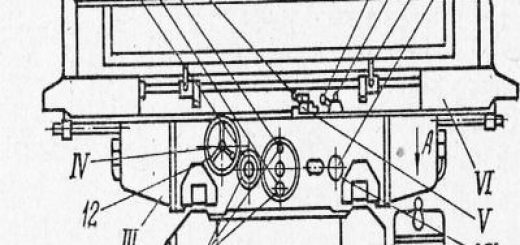

Непроизвольный контроль используется в серийном и массовом производстве при целом контроле подробностей. Наряду с этим используются автоматизирующие устройства для контроля размеров на протяжении обработки и автоматы для сортировки и контроля подробностей по окончании их обработки. Контрольные автоматы и автоматизирующие устройства воображают сочетание более либо менее сложных механизмов (устройств): а) загрузочного; б) измерительного; в) аккуратного (направляющего измеренную подробность в тару той либо другой размерной группы); г) транспортирующего (перемещающего подробности между загрузочным, измерительным и аккуратным механизмами). По принципу действия автоматы разделяются на механические, электрические, пневма: тические и т. д.

На рис. 15 приведена схема автоматического контроля готовых подробностей. Из загрузочного устройства подробность поступает в измерительное устройство, которое фиксирует настоящий размер подробности и передает соответствующий импульс аккуратному механизму.

Аккуратный механизм приводит в воздействие транспортирующее устройство, и подробности поступают в соответствующий отсек тары.