Освоение работы крупнейшего агломерата по выплавке чугуна

Разработку выплавки чугуна на замечательной доменной печи в значительной степени определял, требования конвертерного производства к его качеству. Первоначально в проекте закладывали требования по повышенному содержанию марганца в чугуне, что базировалось на существовавших в то время представлениях о необходимости поддержания его концентрации в чугуне на уровне 0,6-1,0%.

Но исследования продемонстрировали, что выплавка марганцовистого чугуна связана с тяжелыми потерями в аглодомен-ном производстве, каковые не компенсируются улучшением показателей конвертерной плавки. В связи с применением замечательных миксеровозов и сохранением физического нагрева чугуна стало возмможно отработки разработки выплавки конвертерной стали из низкомарганцовистого чугуна (с содержанием марганца 0,15-0,25%).

Доменные печи комбината выплавляли чугун с естественным содержанием марганца 0,20-0,25%. Для увеличения его концентрации в чугуне ввиду недостатка богатого марганцевого сырья были предложены бедные марганцевые руды, в частности чиатурская марганцевая руда IV сорта с содержанием марганца ~ 20%.

Анализ продемонстрировал, что предложенная марганцевая руда по своим физическим особенностям негодна для ввода в доменную шихту из-за громадного количества небольших частиц, исходя из этого ее вводили в агломерационную шихту. Часть марганцевой руды в железорудной части агло-шихты в умелых спеканиях составила 4%. Содержание марганца в агломерате при ее вводе в шихту повысилась с 0,17 до 0,72%.

Наличие в руде громадного количества большой фракции (до 20% фракции8 мм) и кренозема (от 23 до 39%), и повышенная ее влажность (до 12-15%) и изменение особенностей (а также состава) негативного отразилось на качестве агломерата: содержание железа снизилось практически на 2%, ухудшилась прочность агломерата и возросли колебания состава.

Умелые плавки совершили на доменной печи № 4 2700 м3. Содержание марганца в чугуне возросло с 0,22 до 0,65%. При работе на марганцовистом агломерате производительность печи уменьшилась на 2,4%, а расход кокса увеличился на 13 кг/т чугуна, увеличились колебания состава чугуна, в особенности по содержанию марганца и серы.

Установлено, что применение в агломерационной шихте бедной марганцевой руды существенно ухудшает не только показатели работы печи, но и уровень качества чугуна. Это разъясняется, кроме затрат тепла на восстановление марганца, падением содержания железа в агломерате, и ухудшением качества агломерата по стабильности и прочности состава. Наряду с этим ~ 30% Мп теряется со шлаком в виде его закиси.

Изучения продемонстрировали, что по своим особенностям агломерат, полученный с применением марганцевой руды, не пригоден для замечательной доменной печи, а уровень качества чугуна по колебанию состава не удовлетворяет требованиям конвертерного производства. На основании взятых данных заключили о необходимости разработки разработки и освоении выплавки конвертерной стали из низкомарганцовистого чугуна с предъявлением повышенных требований по4изическому нагреву.

С целью сохранения физического тепла своевременного обеспечения и чугуна им замечательных конвертеров для его транспортировки применили большегрузные мобильные миксеры вместимостью 600 т, что разрешило уменьшить понижение температуры за время транспортировки в два раза. Помимо этого, для удовлетворения требований сталеплавильщиков создали разработку, снабжающую повышенный физический нагрев чугуна на выпуске из печи (до 1500-1520 °С), что было досгигнуто методом уменьшения высокотемпературных особенностей железорудного сырья, оптимизацией параметров и шлакового режима комбинированного дутья.

На основании всестороннего изучения шлакового режима установили, что лучшей десульфурационной жидкотекучестью и способностью, и устойчивостью владеют шлаки с содержанием 10-11% MgO и CaO/SiC2 = ~ 1,05 при естественном содержании 8-10% AI2O3. Такие шлаки снабжают достаточный физический прогрев продуктов плавки. Данные исследований применяли при подборе шлакового режима доменной печи № 5.

С пуском замечательной доменной печи сырьевые условия на комбинате существенно изменились. Ранее доменные печи трудились по большей части на местном агломерате основностью 1,15-1,35 (при доле магнезиального ковдорского концентрата в агломерационной шихте 30-35%) с маленькими добавками привозных кусковой руды и окатышей. С вводом печи быстро возрос недостаток подготовленного железорудного сырья, что начал покрываться окатышами Костомукшского ГОК основностью 0,5.

Более качественный агломерат агломерационного цеха № 3 направили на доменную печь № 5, наряду с этим часть окатышей составила 30-35%.

Введение в доменную шихту частично офлюсованных окатышей с самая пустой породой потребовало доли основности и повышения агломерата ковдорского концентрата в аглошихте для сохранения оптимального шлакового режима. На данный момент основность агломерата образовывает 1,4-1,5 при основности костомукшских окатышей ~ 0,8. В качестве кислого флюса, и добавки при нехватке подготовленного сырья применяют криворожскую кусковую руду класса К.

Для хранения и приёма окатышей выстроили в комплексе доменной печи № 5 и ввели в эксплуатацию механизированный склад с транспортерной подачей окатышей на доменные печи 4 и 5, и тракт подачи окатышей на доменные печи 1-3. Реконструировали бункерную эстакаду этих печей с установкой третьего конвейера. Совершённые реконструированные мероприятия разрешили создать надежную технологическую схему по обеспечению существующих доменных печей окатышами.

Громадный количество реконструктивных работ в короткие сроки выполнили на Костомукшском ГОК по увеличению основности окатышей с 0,5 до 0,8 и богатства железорудного концентрата с 65,7 до 67,5%. Наряду с этим, что особенно принципиально важно, основность окатышей повысили по большей части за счет понижения кремнезема в концентрате. Необходимость увеличения основности окатышей обусловлена не только ограничением возможностей повышения основности агломерата, а, в основном, улучшением их высокотемпературных особенностей.

Этому содействовало и понижение в них содержания Si02. Так, в окатышах основностью 0,5, концентрация кремнезема составляла 7,5-8,0%, а при основности 0,8-0,9 она снизилась до 5,0-6,0%. Громадное внимание уделяли подбору режимов обжига окатышей с целью более действенной десульфурации, поскольку в связи с минералогическими изюминками железорудного сырья десульфурация протекает медлительно и в окатышах содержится повышенное содержание серы.

Не обращая внимания на повышение основности концентрацию серы удалось сохранить на прошлом уровне (0,07-0,08%).

Оценили кроме этого содержание щелочей в окатышах, так как как мы знаем, что с увеличением основности безлюдной породы щелочи меньше связываются кремнеземом и больше участвуют в циркуляционных процессах в доменной печи. Для замечательной доменной печи данный вопрос воображает особенный интерес в связи с отрицательным влиянием щелочи, как агрессивного вещества, в отношении кокса (повышает его реакционную свойство и снижает прочность). Помимо этого, щелочи ухудшают газопроницаемость шихтовых материалов.

Анализ особенностей агломерата при восстановительной обработке продемонстрировал, что самая устойчивая шлаковая связка у агломерата с основностью 1,20-1,35. С целью уменьшения разупрочнения агломерата при увеличении его основности оптимизировали температурно-тепло-вой уровень процесса спекания. Изучения продемонстрировали, что минимальный выход мелочи по окончании барабанного опробования агломерата и при низкотемпературном восстановлении достигается при понижении содержания FeO на 0,7-0,8% на каждую 0,1 единицу повышения его

основности. Способами математической статистики методом построения карт трендовых поверхностей отклика в координатах (Ca0/Si02, FeO и MgO) распознали локальные минимумы выхода мелочи в производственных условиях получения агломерата. Это разрешило наровне с оптимизацией режима возврата, повысить основность агломерата фактически без ухудшения его прочностных черт.

содержания магнезии и Одновременное повышение основности в агломерате (за счет значительной части ковдорского концентрата) положительно отразилось на его высокотемпературных особенностях. Первое сместило в сторону более больших температур начало усадки фильтрации и начало материалов, второе – сузило вязко-пластическую территорию, содействовало лучшей фильтрации расплава. Положительно отразилось на высокотемпературных особенностях агломерата и понижение содержания закиси железа.

Наровне с высокотемпературными чертями громадное внимание уделяли физико-механическим особенностям железорудных материалов в холодном состоянии, в значительной степени определяющих распределение их на колошнике доменной печи и газодинамический режим. В современном производстве при транспортерной подаче сырья к доменным печам часть операций по формированию особенностей шихтовых материалов может выполняться на конвейерном тракте с перегрузочными узлами. Вследствие этого при разработке разработки оптимизация металлургических особенностей доменного сырья по фракции и прочности делали с учетом стабилизирующих нагрузок на трактах подачи.

Выполненные изучения продемонстрировали, что понижение верхнего предела фракции скипового агломерата до 40-25 мм снабжает наилучшие прочностные особенности его насыпной массы. Разрушаемость для того чтобы агломерата в доменной печи при восстановительно-тепловой обработке кроме этого минимальная.

Рациональное сочетание грохочения и операций дробления на агломерационной фабрике с механической обработкой на тракте и отсевом мелочи конкретно на печи обеспечило понижение верхнего предела его фракции до 25-40 мм при одновременной стабилизации агломерата. Не обращая внимания на довольно высокое содержание мелочи в скиповом агломерате (10-20%) замечательная доменная печь трудится форсированно, что говорит о стабилизации прочностных черт агломерата в ходе транспортировки и минимальном его разрушении при загрузке и опускании в печи. Повышенное содержание мелочи в скиповом агломерате связано с недостаточной эффективностью грохочения грохотов ГОСТ-62 из-за ненадежной их конструкции (которая всегда совершенствовалась) и наличия в бункерном агломерате громадного количества мелочи.

Особенное внимание в связи с резким увеличенйем размеров доменной печи уделяли качеству кокса. С целью увеличения его прочностных черт из состава угольной шихты вывели угли марки Т и снизили до минимума долю углей пониженной спекаемости шахты Воргашорская (Печерский бассейн).

Выполненные изучения продемонстрировали, что применение воргашорских угЛей вместо прекрасно коксирующихся углей марок К14 и Ж18 ведет к понижению прочностных особенностей кокса, в особенности возрастает его склонность к истиранию. Оптимизация марочного состава угольной шихты, разрешила обеспечить нужную прочность вещества кокса.

Отсутствие единого мнения об оптимальной фракции кокса стало причиной тому, что сперва замечательную доменную печь собирались задуть на коксе фракцией 60-25 мм. Обосновывали это тем, что небольшой кокс более прочный и ближе по фракции к железорудным материалам. В этом случае должна быть выше газопроницаемость их смеси.

Выполненные на ЧерМК совместно с ЛПИ им. Калинина изучения продемонстрировали, что с учетом окисления при больших температурах кокс фракцией 40-25 мм уступает по своим физико-механическим особенностям не только коксу фракцией 60-40 мм, но и 80-60 мм, а предпочтительнее кокс фракцией80 мм. Установлено, что самый пригоден для доменной плавки кокс фракцией 80-40 мм, прошедший определенную стабилизацию на тракте подачи.

Данные исследований были положены в базу трансформации требований к качеству кокса по его фракции для замечательной доменной печи. Технологический режим коксовых батарей, с которых кокс подают на доменную печь № 5, сухое его тушение, режим работы коксосортиров-ки и конструкция трактов снабжают фракцию кокса 80-40 мм перед загрузкой в печь. Наряду с этим не потребовалось вводить дополнительную операцию по предварительной механической обработке кокса.

Оптимизация физико-механических особенностей доменного сырья разрешила с момента задувки печи создать нужные условия для отработки рационального газо-дутьевого режима работы замечательной доменной печи.

Главное внимание наряду с этим уделяли совершенствованию газораспределения печи. Замечательную доменную печь в первый раз в отечественной практике оснастили горизонтальными зондами для контроля параметров газораспределения на двух горизонтах 4 и 7 м ниже рабочего уровня засыпи) и центральным механическим зондом для определения глубины воронки поверхности засыпи в осевой территории. Наличие таковой контрольно-измерительной аппаратуры в комплексе с термови-зионной установкой “Спиротерм”, наровне с классическими средствами, разрешает достаточно надежно осуществлять контроль трансформации структуры столба шихтовых газораспределения и материалов в печи.

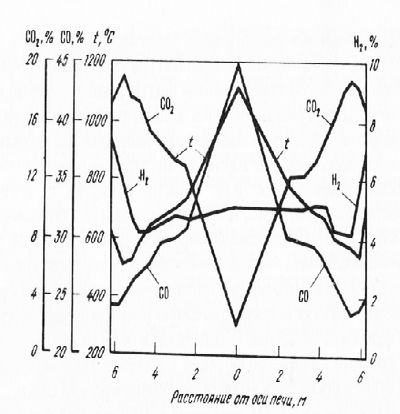

Рис. 1. Состав газа и его температура по двум диаметрально противоположным радиусам на нижнем горизонте (приблизительно на 7 м ниже рабочего уровня засыпи)

На рис. 1 приведены параметры газа, контролируемые посредством двух диаметрально расположенных горизонтальных измерительных зондов, установленных на нижнем горизонте.

Совершенствование программ загрузки разрешило понизить температуру в широком периферийном кольце с 800-900 до 500-600 °С, что содействовало перемещению вниз границы начала размягчения рудных материалов, сужению пластичной территории и освобождению коксовых каналов в ней для прохода газов в промежуточную территорию, уменьшая степень развития осевого газового п потока и улучшая его применение в целом по сечению печи. Благоприятно отражается на распределении температурного поля по конфигурации и высоте печи пластичной территории обогащение дутья кислородом. Наряду с этим уровень температуры в шахте понижается, а высота территории размягченных материалов значительно уменьшается, что повышает эффективность применения кислорода.

На базе показаний горизонтальных зондов рассчитывали скорости газового потока и его затраты по кольцевым территориям (рис. 2). Наличие данной информации очень нужно для создания рациональной структуры столба шихтовых оптимизации и материалов газораспределения в печи.

Одним из параметров оптимальности распределения шихтовых газового потока и материалов по сечению печи есть размещение границы плавления рудных материалов по отношению к свободному от размягченных рудных материалов коксовому каналу. На доменной печи № 5 ЧерМК размещение линии плавления материалов контролируется посредством математической модели (рис. 3).

Приведенное на рис. 3 размещение линии плавления есть характерным для работы замечательной доменной печи. Нижняя граница пластичной территории в промежуточном кольце приближается к верхней границе коксового канала, но не опускается ниже, делая уже коксовый канал. Это снабжает устойчивый газовый поток в осевой зоне и горизонтальном направлении. Достаточна протяженность линии плавления и в центре печи.

Одновременно с этим на периферии имеется еще резеов по приближению линии и понижению плавления ее к верхней границе коксового канала. Работы в этом направлении длятся. Наличие центрального механического зонда для измерения уровня засыпи в осевой территории в комплексе с четырьмя периферийными механическими зондами разрешает экспериментально выяснить послойное распределение шихтовых материалов на колошнике.

На основании данной информации уточняются углы откоса материалов на периферии и в центре печи, знание которых нужно для адаптации математических моделей послойного формирования структуры столба шихтовых материалов в печи.

Рис.2. Статическое давление (У), расчетные скорости газа (2) и его расход (5) по кольцевым территориям на нижнем горизонте

Рис. 3. Распределение рудной нагрузки и размещение расчетной линии плавления рудных материалов довольно коксового канала

Рис. 4. Формирование слоев шихтовых материалов на колошнике печи: 1 – лотковый распределитель; 2 – колошник; 3 – периферийный зонд; 4 – центральный зонд; 5 – профиль засыпи, определенный посредством механических зондов и по количеству загружаемых материалов; А – агломерат, О – окатыши, Р – руда, К – кокс; 3-2 и 9-4 -угловые положения лотка

Рис. 4. Состав газа по диаметру на верхнем горизонте (~ 4 м ниже рабочего уровня засыпи)

Достигнутое на данный момент газораспределение в доменной печи (рис. 5) снабжает ее бесперебойную работу с высокой интенсивностью и действенное применение газового потока. Одновременно с этим, как видно из приведенных данных, еще велика территория в центре печи с низкой степенью применения оксида углерода, что есть резервом увеличения степени применения газа в целом для печи.

Сдерживает предстоящее увеличение эффективности применения газового потока повышенное содержание мелочи в агломерате, что затрудняет перераспределение рудных материалов по сечению печи с формированием более рациональной его структуры.

Расчеты, выполненные с применением математических моделей, говорят о том, что для данных условий доменной плавки предельная степень применения оксида углерода в целом для печи образовывает 51-52%. В отдельные периоды работы печи получалось достигнуть величины этого показателя равной 47-49%.

Успешному освоению работы замечательной доменной печи содействовало внедрение действенной разработке изготовление безводной легочной массы на базе высокотемпературного пека (с температурой размягчения200 °С), созданной совместно с Украинским НИИ огнеупоров (г. Харьков). Ее использование разрешило обеспечить стабильную отработку продуктов плавки и бесперебойную работу печи.

эффективность и Новизна проектно-конструкторских разработок разрешили с первого месяца работы замечательной доменной печи вести освоение ее проектных показателей опережающими темпами. На данный момент проектная мощность (9800 т/сут) первого этапа работы печи (при работе с низкой степенью обогащения дутья кислородом и без ввода дополнительных мощностей по коксу и агломерату) существенно превышена и образовывает в отдельные периоды11500 т/сут.

На втором этапе производительность достигнет 12600 т чугуна/сут. На печи достигнута большая во всемирной практике полная производительность (табл. 17).

По удельному расходу горючего (включая его заменители и кокс, вдуваемые в горн) наибольшая доменная печь трудится на уровне лучших зарубежных замечательных доменных печей. направляться также подчеркнуть высокий уровень качества передельного чугуна, выплавляемого на замечательной доменной печи. По содержанию серы чугун один из лучших во всемирной практике (0,016-0,017%).

Использование низкосернистого чугуна в конвертерном производстве разрешает выплавлять отличную сталь без внедоменной десульфурации чугуна. Достигнутые показатели доменной плавки подтвердили эффективность создания наибольшего агрегата по выплавке чугуна.