Сверлильные станки и работа на них

Различают станки горизонтально-сверлильные и вертикально-сверлильные, одношпиндельные и многошпиндельные. На горизонтально-сверлильных станках высверливают круглые и пазы и продолговатые гнёзда, на вертикально-сверлильных — гнезда и круглые отверстия.

Многошпиндельные сверлильные станки используют в массовом производстве для обработки громадного количества подробностей со большим числом отверстий и для высверливания сучков различных размеров. В одном станке возможно до 30 шпинделей. В зависимости от конструкции станка шпиндели смогут трудиться от личных электродвигателей либо от общего электродвигателя.

Горизонтальные сверлильно-пазовальиые работа и станки на них. виды и Устройство станков. Широкое распространение имеет станок СвГД с ручной подачей. Характеристика станка: Громаднейший диаметр сверления 45 мм, громаднейшая глубина сверления 120 мм, предельная протяженность продольных гнезд с одной установки 200 мм.

Число оборотов сверла 2100 в 60 секунд, мощность электродвигателя 1 кет.

По производительности и техническим показателям близок к станку СвГД станок марки СвГ-3. На чугунной станине станка вверху помещается суппорт с электродвигателем, передвигаемый вручную при помощи рычага. Сбоку расположен кронштейн со столом. По вертикали стол перемешают при помощи винта с штурвальчиком, а по горизонтали перпендикулярно сверлу — рычагом 8. На столе имеются упорная линейка и быстродействующий эксцентриковый зажим 10.

На вал электродвигателя насажен патрон для сверла.

Характеристика станка СвГ-3: громаднейший диаметр сверления 25 мм, громаднейшая глубина сверления 100 мм; громаднейшая протяженность продольных гнезд 200 мм. Число оборотов сверла в 60 секунд 3 000. Мощность электродвигателя 2,2 кет.

Не считая обрисованных, выпускается горизонтальный сверлильно-пазовальный станок марки СвПА с механической подачей. На этом станке действие и горизонтальное передвижение стола двух прижимов на столе происходят при помощи гидронасоса.

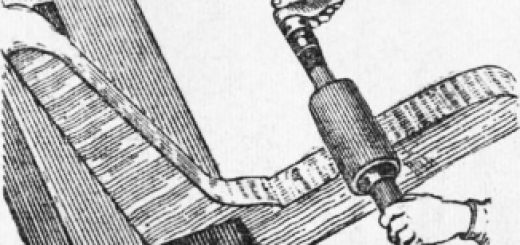

В горизонтальных сверлильно-пазовальных станках используют пазовые и спиральные сверла.

Приемы работы на горизонтальных сверлильно-пазовальных станках. При размерной наладке станка необходимо учитывать ширину, длину и глубину гнезда, и его расположение в подробности.

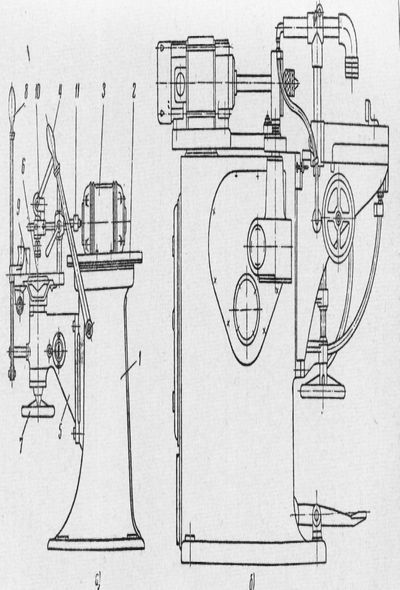

Рис. 1. Горизонтальные сверлильно-пазовальные станки: а — марки СвГ-3: 1 — станина; 2 — суппорт; 3 — электродвигатель; 4 — рычаг для движения суппорта; 5 — кронштейны; 6 — стол; 7 — штурвальчик для подъема стола; 8 — рычаг для горизонтального перемещения стола; 9 — упорная линейка; 10 — эксцентриковый зажим: Ч — патрон для сверла; б — станок марки СвПА

Обрабатываемую подробность укладывают на рабочий стол станка прикасаясь к упорной линейке либо упорным штифтам. Сверло в патроне прочно закрепляют. Неосторожно закрепленное сверло «бьет» и выбирает гнездо больше заданного размера по ширине.

Установка на глубину сверления производится упором, ограничивающим величину надвигания сверла на подробность. Правильное размещение гнезда по высоте достигается подъемом либо опусканием рабочего стола. Для получения заданной длины гнезда и требуемого расстояния между торцом детали и гнездом пользуются упорами, ограничивающими боковое перемещение стола.

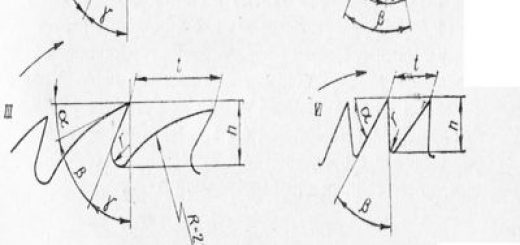

Рис. 2. Порядок высверливания гнезд и пазов (указан цифрами): а — пазовой фрезой; б — спиральным сверлом

Наладку станка создают по разметке на первой подробности; другие подробности не размечают. Точность размеров высверливаемых отверстий в ходе работы пара раз контролируют обмерами на подробности.

Обрабатываемые подробности необходимо закреплять на рабочем столе прочно. Кроме того незначительное смещение подробности может привести к ее браку: при сборке она окажется негодной.

Порядок выборки гнезда при работе пазовой фрезой и спиральным сверлом неодинаков. В то время, когда работа ведется фрезой (рис. 2,а), рабочий стол сперва перемещают вправо до упора и внедряют фрезу в левом финише гнезда.

Достигнув дна гнезда, фрезу вынимают, перемешают стол до упора влево и внедряют фрезу в правом финише гнезда. Затем медлено и равномерно передвигают стол вправо до упора, выбирая фрезой всю перемычку между концевыми круглыми отверстиями.

В случае если затевать выборку всего гнезда сразу же по окончании первого внедрения фрезы, то гнездо окажется с наклонной торцовой 172 стенкой и внизу меньше заданного размера. Это происходит благодаря некоего отклонения шпинделя с фрезой и патроном от вертикального положения в ходе выборки гнезда.

При работе спиральным сверлом сперва высверливают круглые углубления по финишам выбираемого гнезда, после этого в промежутке между ними. Затем гнездо за два-три прохода расчищают перемещением сверла на всей протяженности гнезда, удаляя ранее появившиеся ребра.

Рис. 3. Сверло с долбежником — комбинированное долото

Рис. 4. Схема организации рабочих мест у горизонтальных сверлильно-пазовальных станков: я — у станков марок СвГ-2; СвГ-3 и СвГД-3 довоенного выпуска: б — у станков марок СвГ-3 и СвГД-3 послевоенного выпуска; в — у станков СвГ и СвГД довоенного выпуска с удлиненным столом: 1 — место станочника; 2 — рычаг подачи сверла; 3 — рычаг передвижения стол

Ввод сверла либо фрезы в древесину должен быть плавным. Скорость подачи по мере углубления инструмента в материал пара понижается.

Продолговатое гнездо, выбранное на сверлильном станке, получается с закругленными финишами. Эти финиши время от времени обрабатывают под прямой угол стамеской. Возможно взять гнездо

В практике чаще оставляют гнезда с закругленными финишами, а у шипов скругляют ребра.

На горизонтальном сверлильно-пазовальном станке станочник трудится без подсобного рабочего. На рис. 4 продемонстрированы схемы организации рабочего места у станков различных марок и с

различным размещением рычагов управления. Позиция станочника против сверла (рис. 4, а, б) неудобна тем, что для наблюдения за местом ввода сверла станочнику все время приходится перегибаться через обрабатываемую подробность.

Этого неудобства нет при работе на станках СвГ и СвГД, у которых рычаги управления расположены в противном случае (рис. 4, в).

Дабы уменьшить труд при обработке подробностей длиной более 1500 мм, удлиняют стол горизонтально – сверлильных станков. На рис. 4, в схематически продемонстрирован сверлильный станок с удлиненным столом.

Вертикально – работа и сверлильные станки на них. Вертикально – сверлильные станки помогают для высверливания круглых гнёзд и отверстий диаметром до 45 мм.

Станина вертикально-сверлильного станка представляет собой Г-образную колонку. В ее верхней части расположен вертикальный шпиндель с патроном для сверления, приобретающий вращательное перемещение от электродвигателя. Шпиндель имеет вертикальное перемещение для подачи сверла на материал.

опускание и Подъём шпинделя создают от руки рычагом либо при помощи ножной педали.

Стол станка часто устраивается на поворотной консоли: его кроме этого возможно перемещать вверх и вниз. На рис. 5 продемонстрирован современный вертикально-сверлильный станок СВ-2м.

У этого станка электродвигатель расположен на суппорте и может перемещаться в вертикальном направлении. Патрон для сверла укреплен на удлиненном валу электродвигателя. Опускание суппорта с сверлом и электродвигателем происходит при помощи педали либо ручки.

В исходное положение суппорт поднимается под действием пружины, расположенной в верхней части станины.

Рис. 5. Вертикально-сверлильный одношпиндельный станок Св-2м

Сверление производится спиральными и винтовыми сверлами.

Рис. 6. Настенный радиалыю-сверлильный станок

В столярном производстве распространены вертикально-сверлильные станки марок СвН, Св-1, Св-2 и Св-3. На фирмах с маленьким количеством сверлильных работ либо с малой площадью машинного цеха довольно часто используют настенный радиально-сверлильный станок. Рабочая часть его может перемещаться по окружности вращения и радиусу вылета шарнирной стрелы.

На данный момент выпускаются станки: одношпиндельный с ручной подачей Св-2м, 12-шпиндельный с ручной подачей Св 12 и 30-шпиндельный с механической подачей Св-30. На них возможно сверлить отверстия диаметром (соответственно) до 100, 50 и 25 мм, глубиной до 120, 150 и 150 мм.

Наладка одношпиндельного вертикально-сверлильного станка содержится в креплении в патроне сверла требуемого диаметра, в установке стола по высоте и размещении подробностей на столе.

Сверление возможно делать по разметке, по упорам либо по шаблону.

Для сверления по упорам устанавливают на рабочем столе торцовый упор и линейку и к ним хорошо прижимают обрабатываемые подробности. Устанавливают упор и линейку по размеченной подробности, которую сохраняют до окончания обработки всей партии. По данной детали контролируют налаженность станка и точность обработки.

Два однообразных гнезда, расположенных на одной линии, выбирают при помощи двух упоров — по одному для каждого торца подробности.

По шаблону высверливают в подробности пара гнезд однообразного диаметра, расположенных по одной линии. Сверление нескольких гнезд, имеющих разное размещение, делают по кондуктору.

Шаблон имеет отверстия требуемых размеров, расположенные но прямой линии на заданных расстояниях одно от другого. Подробность закрепляют в шаблоне и подают под сверло по направляющей линейке. Сверление создают через отверстия в шаблоне.

Кондуктором именуют шаблон с отверстиями, расположенными не по прямой линии. Изготовляют его в большинстве случаев из листовой стали и накладывают на обрабатываемую подробность сверху. Время от времени кондуктор делают в виде коробки с прижимом и откидной крышкой.

На многошпиндельных станках сверление производится при подъеме рабочего стола с уложенной на нем подробностью. В работу включают столько сверл, сколько требуется взять гнезд. За одну установку возможно высверлить в обрабатываемой подробности гнезда различных разной глубины и диаметров..

Сверление ведется лишь по упорам.

Многошпиндельный станок обслуживается одним станочником.

Станки для высверливания сучков. Станки для высверливания сучков с целью заделки образующихся отверстий пробками имеют в общем такую же конструкцию, как трехшпиндельный вертикально-сверлильный станок. Отличие содержится только в том, что их шпиндели трудятся не в один момент, а попеременно.

Используя сверла различных диаметров, на этих станках возможно высверливать сучки любых размеров.

Используются особые пробочные сверла, трудящиеся в плоскости дна высверливаемого гнезда и по бокам гнезда. Они образуют гнезда с ровными сторонами и некоторым раструбом, направленным кверху.

Такая форма гнезда содействует плотному и прочному вклеиванию пробок. Намазывание пробок клеем и впрессовывание их в гнезда производятся вручную. Ручной есть и подача подробностей под сверло.

Рис. 7. Кондуктор: 1 — стол станка; 2 — основание кондуктора; 3 — обрабатываемая подробность: 4 — упор; 5 — крышка кондуктора; 6 — сверло: 7 — кондукторные втулки; 8 — прижим

Для высверливания сучков индустрией выпускается трехшпиндельный станок СвЗС и полуавтоматический станок СвСА, что в большинстве случаев именуют автоматом. Автомат имеет два рабочих шпинделя, из которых один (левый) помогает для высверливания сучков диаметром до 25 мм, а второй (правый) — для выпиливания и впрессовывания пробок толщиной от 4 до 20 мм. На левом шпинделе крепится пробочное сверло, на правом — цилиндрическая пилка.

В высверленное гнездо машинально вбрызгивается из особого резервуарчика клей. Заделка ^сучка получается заподлицо, плотной и прочной.

На автомате создают вручную лишь подачу подробностей под сверла и съем их со станка,

Шип выбирают в зависимости от формы, назначения и размеров соединяемых подробностей с расчетом громаднейшей прочности соединения и более прекрасного его внешнего вида.

Вязка двойным шипом прочнее вязки шипом одинарным, поскольку площадь соприкосновения шипа со стенками гнезда больше. Исходя из этого при вязке более либо менее толстых подробностей используют двойной шип. По той же причине сквозной шип дает более прочную вязку, чем глухой.

Цельный и вставной шипы по прочности вязки равноценны.

Вязка на плоский шип прочнее вязки круглым шипом, но ее выполнение и разметка более трудоемки.

Наименее прочен шип скошенный, поскольку у него большое количество волокон перерезается поперек. Используют данный вид шипа только в тех случаях, в то время, когда он нужен по конструкции. Скошенным шипом вяжут, к примеру, боковую царгу стула с передней ножкой.

Рис. 8. Шип «ласточкин хвост»

Вязку на шип «ласточкин хвост» используют в тех случаях, в то время, когда на соединяемые подробности в ходе эксплуатации изделия будут функционировать силы на отрыв. Разлапки шипа мешают отрыву подробности.

Наклон шечек к заплечикам у шипа «ласточкин хвост» должен быть не больше 10°. Больший наклон довольно часто влечет за собой сколы щечек шипа при вязке сколы и брусков сторон гнезд при вязке щитов.

Угловая вязка брусков впотемок и вполупотемок достигается подсечкой ширины шипа на 10 — 15 мм. Подсечка во всю длину шипа образует полный потемок, на части длины — полупотемок.

K вязке брусков вполупотемок прибегают, в то время, когда верхняя часть узла прикрывается свесом крышки, как, к примеру, у стола, табурета. Вязка вполупотемок и особенно впотемок увеличивает прочность концевого гнезда и ликвидирует опасность выворачивания шипа.

У гнезда, в особенности сверленого, края довольно часто получаются неровными, с бахромой либо кроме того с отщепами. Дабы скрыть данный недостаток, делают у шипа с обеих сторон подсечку на 5 мм.

Время от времени для вязки брусков в несложных изделиях (табурет, стол) при ручном их изготовлении используют одинарный шип с одним заплечиком. Это вызывается тем, что одноплечий шип сделать вручную легче и стремительнее, чем шип с заплечиками с обеих сторон. Заплечико делают с лицевой стороны соединения.

На станках шипы производят неизменно с заплечиками с обеих сторон.

Рис. 9. Шипы с подсечкой: а — с прямой подсечкой впотемок: б — вполупотемок: в — с косой подсечкой

Рис. 10. Соединение щитов на прямой ящичный шип-гребенку

Толщина шипов у соединяемых брусков в зависимости от толщины последних возможно в пределах от 5 до 15 мм и не должна быть больше 1/3 толщины бруска. Толстый шип ослабляет вязку брусков. Исходя из этого при вязке брусков громадной толщины вместо одинарного толстого шипа делают пара узких, т. е. двойной либо тройной шип.

Вязку широких (дощатых) щитов и деталей делают прямыми сквозными шипами. Чем уже и чаще расположены шипы, тем прочнее вязка. При толстых либо редких шипах соединение рассыхается а также разваливается.

Обширно используют вязку шипами, ширина которых не меньше ‘Д и не более целой толщины щита, причем толщина шипа равна ширине проушины либо гнезда. В производстве такие шипы довольно часто именуют гребенкой.

В случае если соединяемые щиты будут подвергаться действию силы на растяжениег их вяжут лапчатыми шипами «ласточкин хвост». Такие шипы в значительной мере предохраняют щиты и от коробления.

Не считая сквозных, используют шипы «ласточкин хвост» полупотайные и потайные.

Полупотайные шипы производят толщиной, равной 2/3 толщины щита; остающаяся третья часть (потай) помогает для прикрытия торцов проушин у присоединяемого щита.

При вязке потайными шипами потай оставляют у обоих соединяемых щитов величиной в 1/3 толщины узкого щита (в случае если щиты неодинаковой толщины). Потаи прирезают на ус под 45°. При вязке щитов впотай проушины и шипы совсем не видны.

Вязку щитов вполупотай используют для более прекрасного оформления соединений.

Шипы, используемые для вязки щитов, принято именовать ящичными; шипы для вязки брусков — рамными, поскольку из брусков вяжут рамы. Станки для выработки шипов — шипорезы — кроме этого подразделяют на рамные и ящичные.

Выработку шипов вручную делают шиповой пилой по разметке; зачищают их стамеской.