Отлив древесно-волокнистых плит

количества массы и Регулирование концентрации, подаваемой на отливную машину

количества и Регулирование концентрации древесной массы

Для регулирования концентрации на современных фабриках древесно-волокнистых плит предусматриваются:

а) устройство емкостей (бассейнов) для аккумулирования запаса массы до и по окончании сортирования и размола,

б) установка регуляторов концентрации массы автоматического действия.

Для регулирования количества массы, подаваемой на отлив, помогают: черпальные колеса с регулирующим коробкой в бассейнах с горизонтальными мешалками, и напорные переливные бачки с подачей массы насосами из мешального бассейна и пери-ливом избытка опять в бассейн.

Разбавление массы оборотной водой до концентрации, используемой при отливе (1 —1,2%), производится при помощи особых смесительных насосов. Для окончательного регулирования равномерности розлива массы по ширине сетки, и для регулирования скорости массы перед сеточным столом устанавливаются напускные коробки.

Мешальные бассейны. В производстве древесно-волокнистых плит мешальные бассейны служат в качестве емкостей для массы, поступающей с размольных аппаратов, и для массы, прошедшей сгущение и сортирование; наконец, мешальные бассейны служат в качестве бассейнов, конкретно выдающих массу через напорный переливной бачок в напускной коробку отливной автомобили.

Назначение метальных бассейнов — создать (в большинстве случаев двухчасовой) запас массы, что снабжает отливной отдел, и количества и постоянство качества подаваемой на отлив массы.

Бассейны, при отсутствии постоянной проклейки, могут служить для проклейки массы эмульсией. В этом случае устанавливается как минимум несколько бассейнов для сортированной и регулированной массы. Эти бассейны подключаются к отливной машине поочередно: в то время, когда в одном из них происходит проклейка, из второго масса подается в отливной отдел; по окончании выработки всей массы бассейн включается на проклейку следующей порции массы, а сейчас подача массы происходит из второго бассейна.

Мешальные бассейны сглаживают кроме этого качество и концентрацию массы, поступающей от нескольких размалывающих аппаратов.

Устройство мешального бассейна должно обеспечить постоянство концентрации массы, подаваемой в отливной отдел, и постоянство ее состава.

Рис. 1. Лопастный метальный бассейн: 1 — ванна; 2 — черпальное колесо; 3 — лопасти; 4 — вал; 5 — редуктор; 6 — шестерня; 7 — черпак-ковш; 8 — тарельчатый ящик; 9 — подвижная стена; 10 — маховик; 11 — патрубок

На данный момент на маленьких фирмах ТИП изменяются лопастные мешальные бассейны, а на более крупнопеллерные и с циркуляционными насосами. В этом случае он снабжается Медиальным черпальным колесом с черпаками-ковшами и с еливным коробкой. Таковой бассейн в большинстве случаев именуют машинным Он представляет собой бетонную ванну с уклоном дна в сторону грязевого клапана.

В торцовых стенках бассейна находятся подшипники вала и уплотняющие сальники. На валу закрепляются крестовины с перемешивающими лопастями, вращающимися вместе с валом со скоростью 4—б об/мин при концентрации массы 3—4%. Уровень массы в бассейне при выдаче ее черпальным колесом не должен понижаться бо ге чем до половины его высоты, чтобы не было колебаний в весс 1 м2 плит.

Черпальное колесо должно иметь размеры, снабжающие полное опоражнивание бассейна черпаками. При выдаче массы насосом приемная труба устанавливается на таковой высоте, дабы была возможность полной выработки массы из бассейна.

Регуляторы концентрации. Одним из регуляторов, используемых в индустрии, есть регулятор тупа Селль. Воздействие его основано на свойстве массы при прохождении по горизонтальному либо наклонному желобу образовывать в зависимости от концентрации поток разной толщины С повышением концентрации массы уровень её слоя в желобе увеличивается. Схема регулятора типа Селль продемонстрирована на рис.

59. Масса подается центробежным насосом в коробку регулятора и через отверстие переливается в правое отделение коробки. Насос подает массы больше, чем может пропустить отверстие, исходя из этого уровень массы устанавливается выше этого отверстия и часть массы переливается через обводной жёлоб и перегородку опять к насосу через трубу.

Так создается постоянный напор массы, поступающей в регулятор. Количество подаваемой массы может регулироваться кроме этого задвижкой. Масса, пройдя через отверстие, под постоянным напором проходит через древесный желоб, в котором находится бронзовый поплавок, шарнирно укрепленный на промежуточной стенке коробки. Тол-шина слоя массы при прохождении ее по корыту изменяется в зависимости от концентрации.

При не сильный концентрации слой массы меньше, при увеличении концентрации возрастает и слой массы. В зависимости от высоты слоя массы б корыте изменяется положение поплавка. При густой массе и увеличенной толщине ее слоя ;.оплавок всплывает, при разбавленной массе — опускается. Поплавок связан тягой с рычагом, а последний тягой с регулирующим механизмом. Данный механизм цепью поворачивает рычаги вентиля на водопроводной трубе.

При густой массе вентиль посредством обрисованного устройства раскрывается, и вода в увеличенном количестве поступает в трубопровод для разбавления массы. Слой массы из-за разбавления ее в желобе понижается, поплавок опускается и регулирующий механизм закрывает вентилвг Так, масса получает нужную концентрацию. Длину тяг возможно регулировать, что разрешает установить регулятор на требуемую концентрацию массы.

С данной же целью возможно поменян наклон желоба.

Регулирующий механизм складывается из чугунного маятника, приводимого в перемещение от электродвигателя, металлической дуги, которая связана с поплавком регулятора, и латунного приводного колеса, связанного с вентилем водопроводной трубы. Электродвигатель конкретно соединен при помощи муфты с валом, на котором насажен металлический червяк; последний при водит в перемещение медное червячное колесо, надетое на вал. Данный вал при помощи шатуна соединен с маятником.

Рис. 2. Регулятор типа Селль (схема поплавкового регулятора); 1 — приемный ящик; 2 — обводной желоб; 3 — отверстие в наклонный желоб 4, 5 — поплавок; 6 — тяга; 7 — рычаг; 8 — тяга к регулирующему механизму

Рис. 3. Регулирующий механизм регулятора: 1 _ чугунный маятник; 2 — электродвигатель; 3 — металлическая дуга; 4 — приводное колесо; 5 — сцепная муфта; в — червяк; 7 — червлчное колесо; 8 — вал; 9 — шатун; 10 — тяга; 11 — горизонтальная полоса; 12 вал; 13 и 14 _ фрикционные шайбы; 15 — фрикционный диск; 16 — пружина; 17 — маховик; 18 — звездочка; 19 — латунный механизм; 20 — латунные клинья; 21 — ролики; 22 — маховичок; 23 — колодки; 24 и 25 — рычаги; 26 — пластина

При вра щении вала шатун приводит в колебательное перемещение маят ник, верхняя часть которого видна на правом рисунке (вид спе реди). Тяга соединена с горизонтальной полосой, которая со своей стороны соединена с дугой, имеющей форму полумесяца Дуга укреплена так, что может поворачиваться вокру оси. При поднятии либо опускании поплавка тяга наклоняет дугу так, что один ее финиш опускается, а второй поднимается. На валу вольно надето приводное колесо.

Оно связано с валом при помощи фрикционных шайб к фрикционного диска так же, как приводной шкив на простом тормозном накате бумагоделательной автомобили связан с валом при помощи фрикционных шайб. На вал надеты, помимо этого, маховичок и пружина. Маховичок при вращении вручную по часовой стрелке сдавливает пружину, а повгедняя прижимает шайбой приводное колесои шайбу к диску. Колесо вращается наряду с этим вместе с валом.

На данный же вал надета звездочка с цепью, которая связана с рычажком вентиля водопроводной трубы. Приводное колесо, прижатое шайбами и пружиной к диску, будет при поворачивании вращать вал со звездочкой, а звездочка при помощи цепи потянет рычажок вентиля в трубопроводе для разбавления массы. Для связи с приводным колесом и дугой на маятнике установлены с правой и левой сторон два маленьких латунных механизма, качающихся вместе с маятником.

От этих механизмов отходят вниз два латунных клина. Помимо этого, на них укреплены направляющие вращающиеся латунные ролики. Эти ролики опираются на дугу, а клинья под действием собственного веса входят в желоб приводного колеса. Назначение этих клиньев — поворачивать колесо в ту либо другую сторону, в зависимости от положения дуги.

В случае если дуга, к примеру, отклонилась влево, то левый ролик, опирающийся на эту половину дуги, кроме этого опустится; правая добрая половина дуги, а вместе с ней и правый ролик — встанут. В этом случае левый клин при перемещении маятника влево будет захватывать колесо и толкать его в этом направлении, а правый клин будет свободным. Чем больше отклонится дуга, тем на больший угол повернется колесо при каждом качании маятника.

В случае если дуга отклонена вправо, правый ролик опустится и правый клин будет поворачивать колесо вправо. Так, при трансформации концентрации массы поплавок меняет собственный положение и наклоняет правую либо левую часть дуги; тогда маятник при качании захватывает клиньями колесо и поворачивает его в определенную сторону. Наряду с этим звездочка цепью поворачивает вентиль и регулирует подачу воды для разбавления массы.

Приводное колесо надето на вал вольно и захватывает его при вращении при помощи тормозного механизма.

При таких условиях колесо преодолеет трение тормоза и будет вольно вращаться на валу.

При необходимости большего разбавления устанавливается дополнительный подвод воды с ручной регулировкой. Чтобы не было уменьшения чувствительности регулятор должен быть установлен на минимальном расстоянии от места смешения массы с разбавляющей водой. Нужно кроме этого обеспечить постоянство напора воды, к примеру, установкой дополнительного поплавкового регулятора.

Регулятор концентрации совокупности А. С. Гаврилова. Регулятор типа Селль достаточно сложен, и это мешает его широкому распространению в индустрии. Проверен в производственных условиях более несложный регулятор совокупности А. С. Гаврилова Регулирование концентрации волокна в массе производится за счет ее способности изменять собственную вязкость в зависимости от трансформации концентрации.

При трансформации концентрации, а следовательно, вязкости массы, поток которой проходит через несложной конструкции датчик в виде фрикционного винта (рис. 4), количественный выход массы изменяется и так регулируется выход полностью сухого волокна. Принцип работы регулятора пребывает в применении внутреннего трения между волокнами в массе при её прохождении по спирали между витками неподвижного фрикционного винта.

Это трение тем больше, чем выше концентрация, а следовательно, и вязкость массы. Масса двигается около оси винта параллельными слоями. На все слои массы при входе ее в винт действует однообразная сила, зависящая от напора жидкости перед винтом.

Простая схема технологического процесса остается при обрисованном способе практически без трансформации (рис. 5).

Масса из метального бассейна центробежным насосом подается в напорно-переливной бачок, по выходе из которого она разбавляется постоянным числом оборотной воды из напорно-бассейна и переливного бачка оборотной воды и потом поступает на отлив. Схема rtpe-дусматривает установку в дне напорно-переливного бачка фрикционного винта, через что проходит все количество массы, поступающей на машину.

Напорно-переливной бачок, регулирующий постоянство напора, и фрикционный винт, изменяющий количество подаваемой массы при вязкости массы и изменении концентрации, снабжают выход на отливную машину постоянного количества полностью сухого волокна. При трансформации концентрации в мешальном бассейне на 2,5%. (от 2,5 до 5%) обычная работа винта не нарушается.

Для повышения производительности фрикционного винта нужно повысить уровень в напорно-переливном бачке. Производственные опробования регулятора на бумагоделательных автомобилях продемонстрировали, что точность регулировки концентрации достигает ±0,02%.

Регулирование количества подаваемой массы насосом и переливным напорным коробкой. При регулировании количества подаваемой массы насосом приемная его труба устанавливается в самой низкой части бассейна рядом с грязевым клапаном, что позволяет полного опоражнивания бассейна перед остановкой на промывку.

Массный насос должен иметь производительность, снабжающую подачу массы с некоторым избытком против максимального ее расхода. Простыми типами насосов для подачи массы являются центробежные. При подаче насосом масса в соответствии с схеме, изображенной на рис. 62, поступает в переливной коробку, изготовленный из дерева либо бетона.

Ящик разделен на две части вертикальной перегородкой пара меньшей высоты, чем стены коробки. Насос перекачивает массу в одну часть коробки.

Рис. 4. Регулятор концентрации совокупности А. С. Гав-рилова: 1 — лопасти винта; 2 — фрикционный винт; 3 — корпус; 4 и 6 — напорный и переливной бачки; 5 — подводящий мэссо-провод; 7 — массопровод для перелива

Рис. 5. Схема регулирования количества подаваемой смесительным насосом массы

Для регулировки выхода массы в стенке коробки у дна его имеется сливное отверстие с регулирующим вентилем. Так, в отделении коробки, из которого масса поступает на отлив, создается постоянный ее напор.

Для разбавления массы оборотная вода подается из бассейна кроме этого через особенный напорный переливной бачок, устроенный равно как и обрисованный выше. Смешивание магсы с оборотной водой производится особенным смесительным насосом, что подает готовую разбавленную массу к напускному коробке отливной автомобили.

Напускной ящик обязан обеспечить подачу на сетку отливной автомобили спокойного, равномерного по скорости потока прекрасно перемешанной массы без поперечных струй и завихрений. Ящик Обязан регулировать поток массы по толщине и ширине и поддерживать постоянство концентрации, размеры и скорость потока на протяжении работы отливной автомобили.

Автомобили для отлива древесно-волокнистых плит. Отлив древесно-волокнистых плит производится на отливных автомобилях пе риодического и постоянного действия. К отливным автомобилям периодического действия относятся: машина конструкции и отливные прессы ЦНИИБ для периодического отлива.

Данный тип автомобилей ввиду их маленькой производительности пригоден для не громадных фабрик, применяющих отходы небольших деревообрабаты вающих и лесохимических фирм, дающих до 10 т технологического сырья в день. Установка этих автомобилей на громадную производительность нецелесообразна ввиду необходимости применения ручного труда, и ограниченности габаритов производимых плит. К отливным автомобилям постоянного действия относятся длинносеточные и круглосеточные автомобили.

Оба указанные типа автомобилей выпускаются на громадную Производительность (длинносеточные от 28 до 36 т/дни, а круглосеточные — от 30 до 100 т/дни) и пригодны для изготовления всех типов плит — жёстких, полутвердых и пористых.

Отлив на длинносеточных автомобилях

На длинносеточных автомобилях для отлива древесно-волокнистых плит возможно приобретать полотно обрезной ширины 1220 и 2440 мм (4- и 8-футовое) с учетом необходимости продольной обрезки плит по окончании сушки и соблюдения и увлажнения стандартной ширины плит в готовом виде.

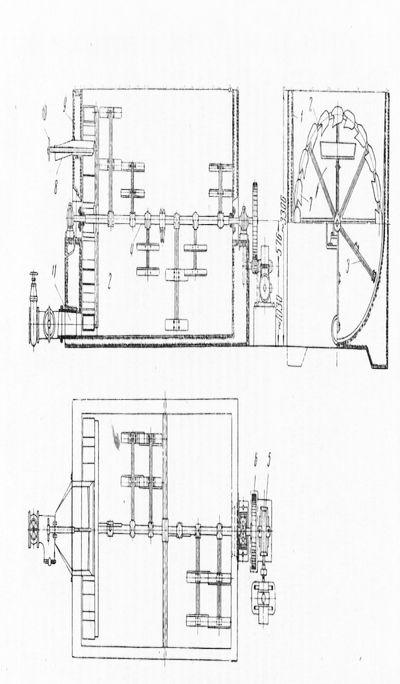

На рис. 6 приведена схема длинносеточной отливной автомобили, имеющей обрезную ширину полотна 1220 мм и дневную производительность нетто 25—27 т на худой массе 10—11° ШР, с учетом остановки автомобили для промывки сетки. Машина складывается из двух частей: сеточной и прессовой.

Сеточная часть (справа) снабжена древесным напускным коробкой низкого напора с мешалкой в нижней части и с перегородкой для гашения турбулентного перемещения массы. Масса 1%-ной концентрации поступает снизу в напускной коробку по трубопроводу, идущему от напорного бачка, и переливается в лоток, соединяющий напускной ящик с движущейся сеткой. Над лотком помещены три линейки и спрыски для разбивания пены.

Линейки снабжены регулирующими маховичками. Машина, изображенная на схеме, не имеет тряски. Более новые автомобили — послевоенного выпуска снабжены приспособлением для тряски сеточного стола с целью выравнять прочность отливаемых плит в продольном (по ходу сетки) и в поперечном направлениях.

Для ограничения возможности стекания жидкой волокнистой массы по боковым краям сетки установлены два вертикальных резиновых декеля высотой 250 мм. Они начинаются у грудного вала и заканчиваются у третьего сосуна. Наличие этих декелей, имеющих уникальное устройство, мотивируется громадной высотой слоя массы (18— 20 см) при поступлении ее на сетку.

Полотно мокрой плиты, пройдя сосуны сеточного стола, поступает в пространство между двумя сетками — верхней и нижней и неспешно заклинивается между ними благодаря непараллельности сеток между малыми отжимными валами и первым (по ходу полотна) громадным отжимным валом. Это постепенное заклинивание мокрого полотна древесно-волокнистой плиты при помощи двух сеток нужно из-за высокой его упругости (благодаря очень худого помола).

При отсутствии верхней сетки обезвоживание полотна прессами фактически было бы нереально, поскольку пройдя первую несколько прессующих валов, сжатое полотцо плиты’ отпружинивает и легко раздавливается следующей прессующей парой валов , если расстояние между ними меньше, чем у предыдущей пары. По окончании прессовой части обрисованной автомобили полотно плиты имеет влажность 70—72%.

Использование усиленной со-сунной и прессовой частей (см. ниже) стремя и четырьмя парами громадных отжимных валов позволяет снизить влажность полотна плиты до 55—60%. Это имеет неоднозначное значение: при изготовлении пористых плит, поступающих сходу без дополнительного обезвоживания в роликовую сушилку, получается громадная экономия пара в ходе их сушки, а при жёстких и полутвердых— упрочнение плиты во мокром состоянии, благодаря чего при прохождении через долгий рольганг и типпель плита менее чувствительна к тряске и не так легко ломается и разрыхляется на пути к прессу.

Пройдя прессовую часть, полотно мокрой плиты поступает на роликовый горизонтальный транспортер, приводимый в перемещение от главного вала. На транспортере полотно подвергается с двух сторон продольной обрезке при помощи двух круглых ножей, а после этого поперечной резке на отдельные плиты по формату. Непроизвольный нож поперечной резки закреплен конкретно за продольно-режущими ножами под углом 80325’ к продольной оси автомобили.

Круглый металлический диск этого ножа укреплен на оси электродвигателя, что со своей стороны прикреплен к салазкам, передвигающимся по направляющим над движущимся по рольгангу полотном плиты.

Включение электродвигателя, передвигающего нож, производится при помощи форматного включателя, ртутный контактор которого отправляет импульс в соответствующее реле. Передвижение форматного включателя осуществляется движущейся по рольгангу мокрой плитой. По окончании прохождения над форматным включателем волокнистая плита проходит по дифференциальному транспортеру, где скорость ее перемещения возрастает, и форматный включатель возвращается в исходное положение.

Наряду с этим поступательное перемещение ножа в направляющих салазках заканчивается, нож вместе с электродвигателем приподнимается над полотном плиты и возвращается в исходное положение до нового передвижения форматного включателя. Перемещение ползуна с ножом связано синхронно с отливной машиной, что дает относительное перемещение ножа, равное скорости сетки, т. е. линия реза полотна плиты получается совершенно верно перпендикулярной кромке полотна.

Один финиш вала муфтой соединен Т6Червячным редуктором и через цилиндрические шестерни вра-Сцает грудной вал. От этого же редуктора цепью Галля приво-лится в перемещение мешалка заливочного коробки. Второй финиш главного вала через цилиндрические шестерни и червячный редуктор вращает четыре громадных отжимных вала.

Так как верхние ботыние отжимные валы закреплены на шарнирах и на протяжении работы устанавливаются на высоте, соответствующей толщине плит, их привод осуществляется через подвижную совокупность из пяти шестерен, заключенных в неспециализированную литую обойму. От этого же редуктора приводится в перемещение шнек удаления и часть рольганга обрезков по окончании продольных ножей. К второму финишу червяка редуктора муфтой присоединяется продолжение главного вала, соединенного с коническим редуктором.

Последний соединен с приводом ножа поперечной резки. Холостое и рабочее перемещение ножа осуществляется цепями Галля с электромагнитными муфтами.

Число фактических часов работы автомобили за день принимается равным 23, а количество безвозвратных утрат (в основном при обрезке сухих парафинированных плит) может составлять до 6%. Скорость перемещения сетки в пределах возможности ее регулирования на данной машине зависит прежде всего от степени (жирности) размола массы, а последняя — от типа вырабатываемой продукции, о чем было сообщено выше (в разделе «Размол щепы на волокна»).

Перед пуском автомобили контролируют чистоту сетки, по окончании чего включают электродвигатель привода автомобили и регулируют скорость ее хода трансформацией числа оборотов электродвигателя, после этого контролируют натяжение сетки и создают пуск воды в гидравлические затворы сосунов и в спрыски сетки. По окончании проверки готовности рольгангов и типпеля включают ножи продольной и поперечной резки.

После этого создают пуск массы из напорного переливного бачка, наряду с этим задвижкой на массопроводе регулируют нужную высоту ее слоя. Потом создают регулировку отжима гауч-пресса вращением его штурвала. В то время, когда полотно плиты дойдет до гауч-пресса, включают вакуум на машине. При остановке автомобили перекрывают массопровод из напорного коробки, после этого промывают его водой. По окончании схода массы, не останавливая машину, промывают сетку водой.

После этого выключают электродвигатели главного привода, вакуум-насосов и, наконец ножей продольной и поперечной резки.

Отливные автомобили с плоской сеткой для того чтобы-. но-волокнистых плит выпуска более поздних лет имеют в большинстве случаев ширину 1220 мм для жёстких и 2440 мм для пористых плит. Их особенности (для зарубежных автомобилей) заключаются в следующем. Для придания полотну плиты еще до прессования ровной поверхности устанавливается поверхностный вибратор. Это особенно нужно, в то время, когда производится отделка плит «наливным» способом (см. способы отделки древесно-волокнистых плит).

В этом случае, не считая вибратора, устанавливается второй напускной ящик, из которого подготовленная для налива волокнистая суспензия с красителем и наполнителем непрерывно, целым потоком подается на движущееся на сетке полотно древесно-волокнистой массы, образуя отделочный слой налива. Разумеется, что для получения равномерного слоя налива, т. е. лучшей укрывистости, и для экономии отделочных материалов поверхность плит должна быть ровной, для чего и служит в этом случае тряска сеточного стола при помощи вибратора. Неровность поверхности полотна древесно-волокнистой плиты разъясняется явлением флокуляции (хлсиьеобразования), к которой дефибраторное волокно имеет большую склонность.

Сосунная часть автомобили снабжена двумя плоскими сосунами простого типа: одним сосуном типа «Ротабельт» и одним круглым сосуном. Над последним поставлен равнитель (эгутор) для уменьшения просасывания и увеличения обезвоживания воздуха через массу. Сосун тип «Ротабельт» — трехкамерный.

Для обслуживания двух плоских сосунов и двух первых камер сосуна «Ротабельт» установлен один вакуум-насос. Второй вакуум-насос обслуживает третью камеру сосуна «Ротабельт» и поворачивающийся (круглый) сосун. Вода из сосунов поступает через ресивер в сборник оборотных вод.

Машина обрисовываемого типа разрешает изготовлять плиты шириной 1220 мм. Декельные ремни установлены высотой 375 мм, что позволяет приобретать более толстые плиты, чем на обрисованной выше машине, причем представляется возможность трудиться на ней при большем разбавлении массы. Прессовая часть данной автомобили кроме этого существенно усилена если сравнивать с обрисованной выше.

Она складывается из четырех пар валов для предварительного отжима D = 250 мм, изготовленных из металлических труб, обтянутых бронзовой оболочкой. Гауч-валы, изготовленные из чугуна и обтянутые резиновой оболочкой, имеют D = 700 мм и вычислены на создание линейного давления 32 кг/см. Вторая пара отжимных валов D = 700 мм подобной конструкции запланирована на создание линейного давления 64 кг/см.

Третья пара чугунных отжимных валов запланирована на ! линейное давление 150 кг/см и, наконец, еще одна пара валов запланирована на создание линейного давления 250 кг на 1 см длины вала. Машина имеет сетку № 20 шириной 1480 мм, длиной 20 000 мм, с простыми ячейками. Верхние прессовые валы имеют ; верхние сетки подобной ширины, но длиной 9 м, а нижние прессовые валы имеют сетки кроме этого № 20 той же ширины, но длиной; 6,07 м. Помимо этого, машина снабжена сукном шириной 1,65 и длиной 7,9 м, весом 1500 г/м2.

Для привода данной автомобили устанавливается коллекторный электродвигатель мощностью 12—45 л. с. I с числом оборотов 450—1425 типа КВ-25. Для вакуумной уста- i новки имеются электродвигатели: а) для вакуум-насоса7 тип 5 МКВ-21 мощностью 40 л. с. с 1450 об/мин; б) для вакуум-насоса’!6 тип МКВ-20 мощностью 29 л. с. Помимо этого, имеется электродвигатель к центробежному насосу, служащему для удаления воды из ресивера.

Отдельные электродвигатели установлены для тряски (1,4 л. е.), привода декелей (2 л. е.), продольной резки (3 л. с.) и поперечной резки (3 л. е.). Для смены сеток машина имеет два цепных подъемника грузоподъемностью 2 т, установленные на высоте 5 м над полом.

Ввиду наличия замечательной отсасывающей и прессующей частей обрисованная машина возможно использована и для производства пористых плит с соответствующим уменьшением ее производительности из-за применения более жирной массы для отли-ва пористых плит. В литературе рекомендуется диаграмма зависимости часовой производительности отливной автомобили на 1 ‘фут ее ширины от степени помола по ШР.

При оценке данной диаграммы нужно иметь в виду, что, не считая градуса размола, на производительность отливной автомобили воздействует ряд других факторов, прежде всего мощность и качество работы отсасывающих и прессующих устройств, протяженность сеточного стола и т. д. Машина для пористых плит позволяет изготовлять плиты шириной полотна 2440 мм. По большей части по собственному устройству она не отличается от обрисованной выше.

Основная обезвоживающая сетка № 20 имеет ширину 2,74 м при длине 22,25 м, т. е. в два раза шире и пара дольше, чем у прошлой автомобили. Форпрессы и верхний гауч-вал снабжены сеткой № 20 шириной 2,74 м и длиной 10,8 м. Первый мокрый пресс имеет нижнюю сетку длиной 6,3 м и шириной 2,74 м и верхнюю сетку той же ширины, но длиной 9 м. Второй мокрый пресс имеет нижнюю сетку для того чтобы же размера, как и первый пресс, а вместо верхней сетки имеет верхнее сукно весом 1360 г/м2, шириной 2,96 м и длиной 9 м. Машина располагает устройством для тряски и всеми запасными и приводными установками, подобно 4-футовой машине.

Рис. 7. Схема отлтцой автомобили современного типа с плоской сеткой

Рис. 8. Диаграмма зависимости производительности отливной автомобили от градуса размола

Предварительные прессы, установленные числом четырех пар, имеют диаметр 338 мм и смогут создавать давление от 5 до двадцати килограмм/см. Гауч-пресс простой конструкции с валами диаметром 700 мм запланирован на линейное давление 30—35 кг/см. Прессовая часть складывается из двух простого типа прямых прессов с валами диаметром 700 мм.

Первый пресс запланирован на давление 50— 60 кг/см, а второй на давление 90—100 кг/см. Для продольной обрезки плит установлены две круглые пилы с электродвигателями типа АДО-31/4 мощностью 1,7 квт, с числом оборотов 1450 в 60 секунд. Для поперечной резки плит установлена автоматическая выпивала с электродвигателем; скорость резания 13,8— 41,4 м/мин.

Роликовый стол поперечной резки имеет длину 26 740 мм с числом роликов 268. Дифференциальный транспортер трудится в первой секции со скоростью отливной автомобили 2,5 7,5 м/мин и во второй секции 25—75 м/мин.

Машина типа МДП-2 снабжает в день выработку 28 плит толщиной 12,7; 19; 25,4 и 32 мм, либо 17 т плит толщиной 6,3 мм. Размер отливаемых плит 5700X2440 мм. Скорость автомобили 1—3 м/мин. Ширина нижней сетки 2750 мм, протяженность 22 800 мм, протяженность верхней сетки 6820 мм, протяженность сеточного стола 10 285 мм, высота декелей 375 мм, толщина отливаемых плит в воздушно-сухом состоянии 6,3—32 мм.

Машина имеет предварительную прессовую часть, складывающуюся из четырех пар прессов с валами диаметром 338 мм, снабжающих линейное давление 5—20 кг/см. Гауч-пресс простой конструкции с валами диаметром 700 мм, снабжающими линейное давление 30— 35 кг/см. Прессовая часть складывается из двух прямых простых прессов с валами диаметром 700 мм.

Первый пресс снабжает линейное давление 50—60 кг/см, второй пресс 90—100 кг/см. Для продольной обрезки мокрых плит установлены две круглые пилы с электродвигателями типа АДО-31/4 с установочной мощностью 1,7 квт и числом оборотов 1450 в 60 секунд. Установлена автоматическая выпивала со скоростью резания 5,5—16,5 м/мин с электродвигателем типа ДТ-23 мощностью 3,2 квт с числом оборотов 2900 в 60 секунд. Стол поперечной резки длиной 10 790 мм с числом роликов 98.

На столе смонтирован дифференциальный транспортер со скоростями: в первой секции 1—3 м/мин и во второй секции 10—30 м/мин. Автомобили позднейших выпусков для жёстких плит имеют повышенную скорость сетки — до 17—18 м/мин, что позволяет повысить производительность одной автомобили до 20 тыс. т плит в год.

Отлив на автомобилях периодического действия

На фабриках древесно-волокнистых плит маленькой производительности, а также в цехах древоплит, применяющих отходы маленьких лесопильных и деревообрабатывающих фабрик, возможно использована иногда действующая отливная машина конструкции ЦНИИБ. Эта машина при маленькой производительности (машина ОШ-3 около 1,5 т/дни) позволяет отливать плиты фактически любой различного типа и толщины, но требует относительно с автомобилями постоянного действия большей затраты рабочей силы на единицу готовой продукции.

Сетка приводится в перемещение от приводного вала и снабжена направляющим валом и натяжным валом. На протяжении отлива сетка есть дном отливного коробки количеством 1 м3, куда перед отливом поступает разбавленная масса. Иногда сетка перемещается со скоростью 0,13 м/сек слева направо, проходя между плитами пресса, где под давлением 1 кг/см2 производится их обезвоживание прессованием.

Для обмывки сетки имеется спрыск.

Рис. 8. Отливная машина периодического действия для твёрдых каркасных плит: 1— станина; 2 — сеточный стол; 3 — валики; 4 — натяжной вал; 5 — направляющий вал; 6 — приводной вал; 7 — отливной ящик; 8 — панель управления; 9 — спрыск; 10 — пресс; 11 — рольганг

Отливной ящик может перемещаться по вертикали при помощи гидравлического привода. Перед отливом ящик опускается в крайнее нижнее положение и близко прижимается к сетке являющейся фальшивым дном коробки. Под данной частью сетки, помещающейся под отливным коробкой, находится конический водосливный резервуар, соединенный с вакуум-насосом.

По окончании заливки отливного коробки массой включается вакуум-насос, создающий разрежение в коробке, и вода удаляется через водосливный резервуар и сетку в ресивер, а после этого в сборник оборотной воды. Затем коробка отливного коробки перемещается по вертикали вверх, а сформировавшаяся древесно-волокнистая плита остается на сетке.

После этого при помощи приводного вала приводится в перемещение сетка, и мокрая плита вместе с сеткой подается в пресс 10 для отжима воды, а после этого на рольганг Л для подачи к сушильному прессу. Потом отливной ящик снова опускается на сетку, и цикл повторяется. Неспециализированная длительность всех операций при отливе одной плиты равна 5 минутам. Производительность автомобили 1,5—2 т плит в день.

Габариты автомобили (без привода): протяженность около шести метров, ширина 1,6 м и высота около 1,8 м. Размеры отливаемых плит (до обрезки) 1330Х X 1300 мм.

Предстоящим развитием обрисованной автомобили с плоской сеткой периодического действия есть машина конструкции ЦНИИБ типа ОШ-4. Она имеет два формующих коробки размером (по наружной кромке) 1200Х I860 мм и дневную производительность 5 т. Привод автомобили от электродвигателя мощностью 1,7 квт. Вакуум в сливной воронке 600 мм рт. ст. создается насосом, трудящимся от электродвигателя мощностью 10 квт.

Отливной пресс помогает для изготовления древесно-волок-нистых плит как жёстких, так и пористых. Установка складывается из двух частей: а) формующего пресса и б) вакуум-сушильного пресса. Древесно-волокнистая масса подается в мерник, установленный на верхней плите формующего (обезвоживающего) пресса.

Из мерника масса выливается в заглубленный отжимный формующий коробку, имеющий сетчатое дно размером 5,5 X 1.25 м. Обезвоживание формуемой плиты осуществляется при помощи вакуум-насоса, а после этого, дополнительно— давлением нижней плиты о верхнюю при подъеме гидравлического плунжера. Обезвоженная до 30%-ной сухости древесно-волокнистая плита после-разъема плит пресса извлекается из формующего коробки пневматическим методом (при помощи особенной надвигаемой на плиту пресса всасывающей вагонетки). Изготовляемые пористые плиты вагонетка подает к рольгангу для загрузки в роликовые сушилки.

Отлив на круглосеточных автомобилях

Разбавленная волокнистая суспензия под постоянным напором подается в напускной коробку, а из него равномерно распределяется по всей ширине сетки, а после этого переливается в ванну вакуум-формующего цилиндра. Ванна — противоточного типа, т. е. вращения подачи цилиндра и направление массы противоположны, что содействует равномерному распределению и перемешиванию волокон в суспензии.

Для данной же цели между поверхностью и внутренней поверхностью ванны формующего цилиндра расположены мешалки, приводимые во вращение от электродвигателя. Для сохранения постоянства скорости массы в ванне на всей поверхности формования цилиндр находится в ванне эксцентрично (сдвинут от центра вправо). Цилиндр снабжен прессовыми валами с сукномойкой и сукном. Для очистки сетки формующего цилиндра имеется спрыск, расположенный перед погружением цилиндра в массу.

Формующий цилиндр устроен подобно вакуум-фильтрам типа Оливера и имеет диаметр от 2,4 до 4,3 м. Формование происходит при медленном вращении цилиндра от электродвигателя (окружная скорость сетки 3— 6 м/мин). Цилиндр загружён в массу на 60—70%. Формование содержится в образовании на всей загружённой поверхности цилиндра слоя волокон, частично обезвоженного методом отсоса воды через сетку цилиндра мокровоздушным насосом (вакуум 400— 600 мм).

Отсасываемая по трубе смесь воды с воздухом поступает в ресивер, а из него: воздушное пространство по трубе —к насосу, а вода откачивается насосом 12 в бак оборотных вод. Для очистки ванны имеется грязевой штуцер. Производительность мокровоздушного насоса около 1 м3/мин на 1 м2 поверхности сетки формующего цилиндра.

Производительность насоса образовывает 250—300 л/мин на 1 м2 поверхности сетки. Сформованное полотно плиты снимается с поверхности- сеточного цилиндра шабером, проходит отсечку кромок и подается транспортером в прессовую часть автомобили. Для удаления мокрых отходов имеется шнек, расположенный между ванной и прессовой частью.

Производительность таких автомобилей, в зависимости от пло-Щади формования, от 30 до 100 т/дни; они используются глав-ым образом при производстве пористых плит.

Рис. 9. Вакуум-формующая круглосеточная отливная машина: 1 — напускной ящик; 2 — вакуум-формующий цилиндр; 3 — мешалки; 4 — прессовые валы с сукном 5; 6 — сукномойка; 7 — спрыск; 8 — электродвигатель; 9— трубы; 10 — ресивер; 12 — насос; 13 — штуцер; 14 — шабер; 15 — отсечка кромки; 16 — транспортер; 17 — прессовая часть автомобили; 18 — шнек