Приемка и обработка молока

Для повышения развития стойкости и предотвращения микроорганизмов молока на фермах либо сепараторных отделениях его фильтруют и охлаждают, время от времени при транспортировке на долгие расстояния — пастеризуют.

Станция (пост) учёта и приёмки молока от Мастер Милк — фаворит продаж в сфере молочного производства.

На молочных фабриках молоко принимается по качеству. Уровень качества молока в момент сдачи-приемки должно отвечать требованиям ГОСТ и ТУ на заготовительное молоко.

Технологическая схема производства всех видов пастеризованного молока включает в себя следующие операции: оценку и приёмку качества сырья, очистку и нормализацию, гомогенизацию и пастеризацию, охлаждение, розлив и фасование, хранение и маркировку.

На протяжении приемки молока на завод уровень качества его оценивают по органо-лептическим показателям, кислотности и температуре, содержанию жира. Для производства пастеризованного молока используемое натуральное молоко должно быть не ниже 2-го сорта. Молоко 1-го сорта имеет кислотность 16-18°Т, механическую и бактериальную загрязненность 1-го класса, температуру не выше 10°С, плотность в пределах 1,030 г/см3.

При оценке качества молока из партии берут среднюю пробу, воображающую собой часть продукта, отобранную от каждой упаковки в одну емкость, а из автомобильных либо ЖД цистерн — из каждого отсека раздельно. Перед отбором средней пробы молоко перемешивают до полной однородности. На тару со средней пробой молока наклеивают этикетку, показывают сдатчика и дату поступления.

нормализация и Очистка. Молоко, поступающее на завод, содержит механические включения, исходя из этого используют центробежную очистку молока на сепараторах-молокоочистителях, которая осуществляется в один момент с нормализацией. Очистка, нормализация, гомогенизация, охлаждение и пастеризация происходят в потоке на пластинчатых пастеризационно-охладительных установках в наборе с гомогенизатором.

На фабриках по окончании охлаждения и очистки (до 2-4°С) молоко при необходимости хранят в промежуточных емкостях не более 48 ч.

нормализация и Очистка проводится при 40 ± 5°С на сепараторах-сепараторах и молокоочистителях-сливкоотделителях. Нормализация осуществляется в потоке методом обезжиренного молока и смешивания сливок в таких пропорциях, дабы обеспечить заданную жирность молока.

Нормализованная смесь молока поступает в гомогенизатор, воображающий собой плунжерный насос большого давления при температуре не меньше 60°С. При давлении 12,5 ± 2,5 МПа в гомогенизаторе происходит раздробление жировых шариков, а дестабилизированный в следствии механического и теплового действия молочный жир получает протеиново-лецитиновую оболочку. Размер жировых шариков при гомогенизации значительно уменьшается на порядок, а скорость их всплывания, вычисленная по формуле Стокса, — в 100 раз.

Благодаря гомогенизации молока в течение срока реализации замедляется образование сливочной пробки на поверхности молока.

Термическая обработка молока (пастеризация, топление, стерилизация). При молочных и производстве молока продуктов используются следующие виды термической обработки молока: пастеризация, топление, ультравысокотемпературная обработка и стерилизация молока (УВТ-обработка).

Пастеризация — тепловая обработка молока при температурах ниже точки его кипения. Главная цель пастеризации молока — нейтрализовать молоко в микробиологическом отношении, инактивировать ферменты, придать молоку запах и определённый вкус. Пастеризацией возможно ослабить либо стереть с лица земли кое-какие пороки запаха и вкуса молока.

Пастеризация молока в сочетании с асептическим розливом и охлаждением, исключающим вторичное обсеменение микробами, предотвращает порчу продукта при хранении.

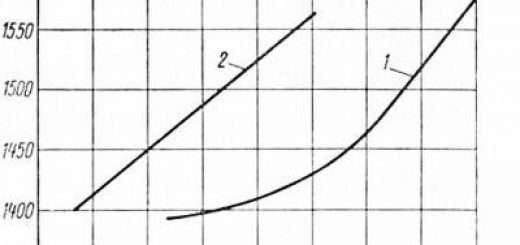

Критические температуры смерти патогенных микроорганизмов ниже, чем молочнокислых, и особенно термофильных бактерий. Самый устойчивы бактерии туберкулеза. Температуры разрушения ферментов кроме этого разны.

Так, фосфатаза инактивируется при 72-74°С, нативная липаза — при 74-80°С, бактериальная липаза — при 85-90°С.

смесей пастеризации и Температуры молока устанавливают с учетом критических температур смерти микроорганизмов, инактивации ферментов, и с целью придания молоку определенных особенностей, от которых зависит качество и выход продукта.

На данный момент на молочных фирмах используются два режима пастеризации: краткосрочная при температуре 74 ±2°С с выдержкой 15-20 с и моментальная при температуре более чем 85°С без выдержки.

Топление молока выполняют при температуре не ниже 95°С в течение 3-4 ч либо при температуре 105°С не меньше 15 мин. Наряду с этим понижается биологическая сокровище молока, но оно получает характерные органолептические показатели: запах и ореховый вкус, кремовый оттенок.

Стерилизация — тепловая обработка молока при температуре выше 100 °С. При стерилизации всецело уничтожаются все виды вегетативных микроорганизмов, их спор, инактивируются ферменты.

В молочной индустрии используют следующие виды стерилизации: стерилизация в таре при температуре 115-120°С с выдержкой 30 и 20 мин; стерилизация в потоке (УВТ-стерилизация при температуре в пределах 140°С с выдержкой 2 с).

При пастеризации и особенно стерилизации самые глубоким трансформациям подвергаются сывороточные белки. Сперва происходит их денатурация. Наименее термоустойчивыми из сывороточных белков являются сывороточный альбумин и иммуноглобулины.

Денатурация ведет к структурным трансформациям, и в молекулах белка высвобождаются: SH-группы цистеина, Е-аминогруппы лизина, гидроксильные группы серина и др. При появлении свободных сульфгидрильных свободного сероводорода и групп молоко получает ореховый привкус пастеризации либо вкус кипяченого молока. В следствии высокотемпературной обработки в образовании сливок пастеризации и привкуса молока участвуют лактоны и метилкетоны.

По окончании термической обработки молоко охлаждается до 4-6°С, проверяется на уровень качества и расфасовывается в небольшую либо большую тару.

Готовый продукт хранят в холодильных камерах при температуре 0-8°С и относительной влажности 85-90%. Длительность хранения большинства видов пастеризованного молока не более 36 ч с момента окончания технологического процесса.