Принципы и способы получения точных стержней

При получении большинства отливок, и особенно со сложной конфигурацией, в литейных цехах применяют формы со стержнями. Стержни изготовляют из песчано-глинистых и других смесей и устанавливают в форму при ее подготовке и сборке к заливке. Стержни помогают для оформления в отливках внутренних полостей и отверстий, и отдельных выступающих частей (платиков и бобышек) либо поднутрений на наружных их поверхностях.

При получении очень сложных по конфигурации отливок время от времени применяют литейные формы, полностью собираемые из стержней.

Обширно используемая разработка изготовления песчано-глинистых стержней включает следующие операции: набивка смеси в стержневом коробке, извлечение из него стержня, окраска и отделка его противо-гарной краской. Для придания стержню прочности его сушат в особых печах-сушилах. Такая разработка не снабжает высокую точность стержней, а следовательно, и отливок.

Искажение размеров и конфигурации стержней происходит сначала на протяжении их расталкивания перед извлечением из коробки, а после этого в ходе сушки из-за усадки глины по окончании выгорания и испарения влаги органических составляющих стержневой смеси. Дабы исключить отмеченные недочёты, сейчас были предложены новые методы изготовления стержней, главной изюминкой которых есть их упрочнение — отверждение конкретно в коробках.

Разработка новых прогрессивных способов изготовления стержней стала вероятной благодаря применению вместо глины новых связующих материалов (жидкое стекло, синтетические смолы) и особых добавок (отвердители, пенообразующие, активаторы и др.).

Предложенная германским ученым И. Кронингом разработка изготовления песчано-смоляных оболочковых форм используется и при получении оболочковых стержней. Применяемые наряду с этим железные стержневые коробки подогреваются до температуры 200—220° в особой печи либо совокупностью электроподогрева, предусмотренной в корпусе самого коробки. Оболочковые стержни создают на пескодувных либо пескострельных автомобилях.

Наряду с этим, учитывая утраты (выдувание) порошковидного пульвербакелита, вместо песчано-смоляной смеси довольно часто применяют намерено приготовленный плакированный песок — мате-пиал, в котором каждое зерно кварца покрыто пленкой термореактивной смолы.

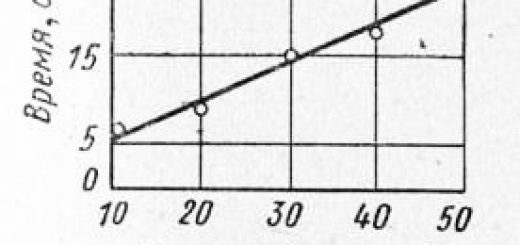

Технологический процесс изготовления песчано-смоляных стержней на пескодувной машине (рис. 16) начинается с операции надува плакированного песка в тёплый стержневой коробку из резервуара по трубе посредством сжатого воздуха. По окончании выдержки плакированного песка в рабочей полости коробки в течение 8—10 сек., нужной для образования оболочкового стержня толщиной 6—8 мм, сжатый воздушное пространство отводится в воздух.

Наряду с этим плакированный песок с неоплавившейся смолой высыпается из коробки обратно в резервуар через отверстие, перекрываемое клапаном. Для подогрева стержневого коробки в нем предусмотрена совокупность электронагревателя, а для охлаждения крышки пескодувного резервуара — камера с проточной водой, подаваемой и отводимой по трубам.

Не обращая внимания на небольшой расход смеси, возможность неограниченно продолжительно хранить оболочковые стержни и плакированный песок, и их другие преимущества и транспортабельность, кронинг-процесс изготовления оболочковых стержней не взял широкого распространения из-за высокой стоимости и дефицитности пульвербакелита и других термореактивных смол.

В отличие от кронинг-процесса, рассчитанного на получение оболочковых пустотелых стержней, тёплый (осуществляется в нагретых до 200° стержневых коробках) процесс разрешает изготовлять объемные целые стержни. Для получения пустотелых стержней в тёплом ходе требуются железные стержневые коробки более сложных конструкций со особыми вставками-оправками. В качестве стержневого материала в тёплом ходе применяют смеси, складывающиеся из небольшого кварцевого песка либо другого (магнезит, циркон и др.) наполнителя и синтетической (мочевиноформальдегидной с фурановым спиртом либо мочевинофенолформальдегидной) смолы, которая снабжает стремительное затвердевание стержня.

Тёплый процесс начал применяться с 1958 г. и осуществляется на пескодувных либо пескострельных автомобилях. Благодаря применению тёплого коробки на поверхности сырого стержня весьма скоро (через 10— 20 сек. по окончании надува) образуется жёсткая прочная корочка, разрешающая извлекать стержень из коробки, что уменьшает продолжительность производственного цикла. В связи с тем, что реакция отверждения смеси есть экзотермической (протекает с выделением тепла), предстоящее затвердевание стержня по всему количеству длится по окончании извлечения из коробки.

Рис. 1. Схема изготовления оболочкового песчано-смоляного стержня на пескодувной машине.

Громадным преимуществом тёплого процесса есть применение недифицитных и относительно недорогих термореактивных смол, возможность приготовлять смеси в простых смесителях. Помимо этого, тёплый процесс снабжает высокую точность стержней при высокой производительности применяемых пескодувных и пескострельных автомобилей. Отечественными фабриками выпускаются разные автомобили и полуавтоматы для того чтобы горячим процессом (модели 4554Б2, 4509А, 9128Б5НЭ и многие другие).

К недочётам тёплого процесса направляться отнести необходимость подогрева стержневых работы и ящиков с тёплой оснасткой, и громадные тепловыделения и загазованность стержневого участка, вызывающие потребность в усиленной вентиляции.

Тёплый процесс изготовления правильных стержней находит все большее использование на отечественных фирмах. Учитывая, что фенолоспирт требует усиленной вентиляции стержневых участков, на Уральском автомобильном заводе для изготовления пустотелых стержней в тёплых коробках применяют в качестве связующего недорогую термореактивную смолу 101. Используя пескодувную установку модели 700, цех создаёт 1800 правильных стержней в смену.

Внедрение указанной разработке в сталелитейном цехе разрешило сэкономить в 1969 г. около 8 тыс. руб. не учитывая результата, снабжаемого понижением припусков на механическую обработку отливок.

Ранее были указаны свойства жидких самотвердеющих их преимущества и смесей при изготовлении литейных форм. Опыт солидного числа отечественных фирм продемонстрировал, что переход от песчано-глинис-тых смесей на изготовление крупных стержней и средних из ЖСС снабжает уменьшение затрат труда на 15—40% (чем больше количество стержней, тем меньше трудоемкость) и сложности стержневых работ в среднем на один разряд, что разрешает (при других преимуществах) сократить затраты и сроки при подготовке рабочих-стерженщиков.

ЖСС-процесс удачно используется в течение последовательности лет на столичном заводе «Станколит». Освоение жидких самотвердеющих смесей разрешило тут отказаться от сушильных печей, организовать комплексно-механизированный участок серийного производства больших стержней.

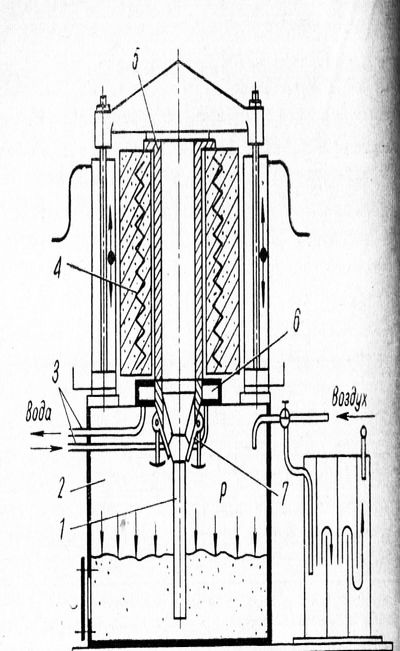

Подготовленные к заливке смесью стержневые коробки ленточным конвейером, а после этого посредством поворотного круга с ленточным транспортером поступают на ленточный конвейер, где наполняются ЖСС из автоматизированной смесеприготовительной установки. Залитые смесью коробки посредством другого поворотного круга с ленточным транспортером передаются на пластинчатый транспортер, на котором предусмотрен механизм срезания излишков затвердевшей в коробке смеси.

По окончании наложения сушильной плиты на позиции производится кантовка стержня в коробке посредством поворотной установки, а после этого снятие коробки со стержня протяжным механизмом. Освобождающиеся наряду с этим коробки мостовым краном возвращаются на ленточный конвейер, а высвобожденные от коробок стержни — на пластинчатый транспортер для окраски и отделки. По окончании подсушки в газовой печи готовые стержни поступают на склад, а после этого электротележкой по рельсовому пути передаются в соседнее формовочное отделение на сборку.

Рис. 2. Комплексно-механизированный участок изготовления больших правильных стержней из ЖСС.

Участок площадью 1500 м2 снабжает производство 20 больших (массой до 3 тыс. кг) стержней в час в коробках, размер которых достигает 3000X X 1500X1000 мм. Внедрение комплексной механизации разрешило заводу ликвидировать трудоемкие и небезопасные технологические операции, повысить точность отливок и производительность труда, расширить стойкость модельной оснастки.

Экономический эффект от внедрения обрисованного стержневого участка на заводе «Станколит» составил 70 тыс. руб.

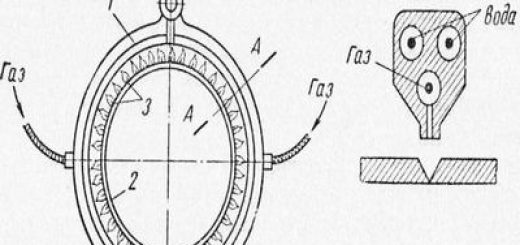

Холодный процесс -— принципиально новый метод изготовления правильных стержней. Он был освоен в 1968 г. В его основе лежит использование смеси, складывающейся из небольшого кварцевого песка либо другого (магнезит, циркон и др.) наполнителя, раствора фенольной синтетической жидкого отвердителя и смолы полиизо-цианата. Такая смесь владеет высокой текучестью и снабжает хорошее уплотнение смесей на пескодувных и пескострельных автомобилях.

Твердение стержня в коробке осуществляется методом краткосрочной (до 30 сек.) продувки смеси катализатором, в качестве которого употребляется аэрозоль жидкого триэтиламина. Последний вводится вместе с азотом, подаваемым из баллона через редуктор, снижающий давление до 0,8 ати.

Процесс снабжает высокую размерную точность стержней, каковые отличаются кроме этого громадной прочностью. Это разрешает полностью отказаться от применения каркасов. Помимо этого, стержни владеют малой газотворностью и хорошей выбиваемостью.

Рис. 3. Приспособление для подвода катализатора при холодном ходе изготовления правильных стержней:

1 — подвод катализатора; 2 — кран ручного управления; 3 — ток газа азота; 4 — ток аэрозоля в стержневой коробку

Особенное преимущество холодного процесса изготовления стержней содержится в том, что отпала необходимость в подогреве коробок. Исходя из этого коробки смогут изготовляться из недорогих неметаллических материалов (дерево, пластмассы и др.). Как продемонстрировал производственный опыт, в холодных коробках возможно приобретать 1 правильные стержни для отливок из легких (алюминиевых Я и магниевых) сплавов и тонкостенного чугунного литья а массой до 130 кг, а для крупных отливок и средних из.я чугуна — массой до 350 кг.

Значительным недочётом этого прогрессивного процесса изготовления! стержней есть громадная токсичность катализатора — триэтиламина. Он злит кожу человека, исходя из этого приходится трудиться в перчатках и очках, усиленно вентилировать стержневой участок.

Учитывая это, в ГДР был предложен безвредный для здоровья рабочих вариант холодного процесса изготовления стержней количеством 0,5—20 дм3, названный г и за г- процессом. Рекомендуемая стержневая смесь складывается из кварцевого песка, жидкого катализатора и синтетической смолы, и двух особых органических добавок, обволакивающих зерна песка. Добавки снабжают затвердевание стержня в коробке по окончании маленькой выдержки.

ее приготовления надув и Процесс смеси в коробке производятся в особом агрегате. По окончании недолгого интенсивного перемешивания в один момент дозируемых компонентов (песок подается из бункера, жидкий катализатор и смола — насосной установкой по трубопроводам) в камерах с регулируемым приводом стержневая смесь посредством дозирующего устройства поступает в рабочий количество пескодувной автомобили, а после этого в реакционную камеру, откуда под давлением вдувается в коробку.

Отверждение стержней осуществляется спустя 15—30 сек. по окончании надува смеси. По окончании дополнительной 5—15-минутной выдержки при обычной цеховой температуре прочность стержней делается достаточной чтобы возможно было устанавливать их в форму.

Холодный процесс изготовления стержней весьма перспективен. Отсутствие необходимости в дополнительной сушке стержней разрешает устанавливать стержневые автомобили конкретно у формовочной линии — на участках сборки литейных форм. Это упрощает структуру литейного цеха — упраздняются стержневые отделения.

Учитывая эти преимущества, процесс холодного твердения стержней освоен и удачно используется на последовательности столичных фабрик: «Станколит», автомобильный завод имени Лихачева и др. Сейчас у нас были созданы конструкции нескольких типоразмеров автоматических линий с плавающей оснасткой для получения холоднотвердеющих стержней.

Рис. 4. Агрегат для процесса изготовления правильных стержней.