Расположение оборудования с точки зрения соблюдения правильных производственных потоков

Возможно различать, с данной точки зрения, следующие виды размещения станков.

1. Размещение по линии обрабатываемых подробностей либо, поточное размещение.

2. Размещение по типу либо характеру станков.

3. Комбинированное размещение, т. е. частью поточное и частью-по характеру станков.

Время от времени указывается больше видов размещения станков, но по существу это ведет к повторению уже названных видов, с пе в полной мере значительными трансформациями.

Разглядим любой из упомянутых способов размещения.

I. Поточное размещение станков есть обычным методом для массового производства. При таком размещении станки ставятся в виде линии идущих в последовательном порядке операций (по данной подробности) станков. Такое размещение станков возможно как. в один последовательность, так и в два последовательности — по обе стороны прохода, — в зависимости от количества станков и площади, отведенной для данной группы. Расположенные так станки, занятые обработкой какой-либо подробности, именуются в большинстве случаев «линией» данной подробности, т. е. линией ее обработки: к примеру, линия блока, линия шатуна и т. д.

В современном массовом производстве в большинстве случаев используется в той либо другой форме механизированный, междуоперационный транспорт между станками линий за исключением групп станков по обработке небольших подробностей, где транспортировка ведется довольно часто вручную самими-рабочими. При весьма небольших подробностях они транспортируются в особенных стандартных коробках. При установке на протяжении линии того либо иного механизированного транспорта: рольгангов, ровных столов, подвесных транспортеров, склизов, лотков и др., размещение станков-должно быть строго увязано с конструкцией, характером и размерами для того чтобы транспортного устройства.,

Главным требованием к размещению линии какой-либо подробности будет: строгая последовательность обработки, недопустимость обратных скрещиваний и движений и, по возможности, прямолинейность линии и небольшая длина. Помимо этого, конец и начало линий должны быть так расположены, дабы поступление заготовок на движение и отдельные линии готовых подробностей в сборку с этих линий совершалось наикратчайшим методом и самый целесообразно.

Конечно, что кроме сообщённого, должны быть удовлетворены и требования соблюдения нужных разрывов между станками, прекрасно использованы площади между соседними линиями и т. д. В случаях весьма долгих линий используют изогнутое их направление, дабы увязать длину занимаемого такими линиями участка цеха с длиной соседних более маленьких. В начале каждой линии в большинстве случаев отводится место для запаса на 0,5—3 дня собственных заготовок. В конце линии в большинстве случаев ставится подвесной транспортер, что собирает все подробности с отдельных линий и несет в сборочные цеха.

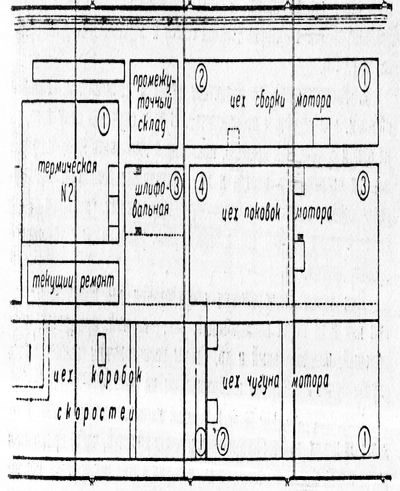

На рис. 296 продемонстрирован замысел очень обычного размещения станков для семи линий обработки чугунных подробностей мотора х: блока-Цилиндров, крышки блока, маховика, передней крышки, картера маховика, выпускной трубы и картеров сцепления. Из фигуры видно, что фронт получения заготовок у всех линий выравнен в одну прямую линию, совершенно верно равно как и фронт сдачи готовых подробностей. Кружками продемонстрировано размещение рабочих у станков на протяжении работы.

На этом примере возможно видеть использование вышеприведенных неспециализированных указаний о поточном размещении станков.

Следующим этапом разработки поточного размещения станков будет относительное размещение отдельных линий и их группировка. Развивая потом идею поточного размещения оборудования, нужно заявить, что отдельные линии должны быть объединены в группу либо цех так, дабы давать законченный агрегат машины.

На рис. продемонстрирован кроме этого очень обычным для массового производства машин замысел размещения главных групп линий дли отдельных цехов по агрегатам автомобили Мы видим, что поперек долгого строения расположен снизу вверх цех обработки чугуна мотора, после этого поковок мотора и, наконец, сборка.мотора.

Разделение линий по обработке поковок и чугуна делается в силу следующих мыслей:

а) удаление станков, трудящихся без выделения железной пыли, от станков по обработке чугунных подробностей;

б) возможности устройства более целесообразной вентиляции цеха с выделением железной пыли и тем самым улучшения условий труда;

в) сосредоточения подобных обработок в одном цехе (удобств обслуживании инструментом, охлаждающей жидкостью и пр.);

г) возможности более утилизации стружки и удобного собирания и отходов.

Рис. 1. Замысел части механического отдела.

Так в разглядываемом примере мы имеем случай поперечного перемещения грузопотоков в отношении оси строения, по отдельным линиям подробностей, от начала обработки до сборочного цеха. Сборка, в этом случае, ведется в продольном направлении с таким расчетом, дабы из получающихся неспешно (от предстоящих подобных цехов) агрегатов возможно было собирать всю машину, на неспециализированном конвейере, расположенном на протяжении строения.

направляться, но, оговориться, что часто с больших автозаводов продукция отправляется не в виде собранной автомобили, а в виде отдельных собранных агрегатов. Упакованные в коробки агрегаты отправляются после этого на районные фабрики для сборки автомашин на месте. Это делается,

в основном, из-за удешевления транспорта и соображений облегчения, поскольку в вагоне при погрузке отдельными агрегатами помещается значительно больше автомобилей, чем в собранном виде на платформе.

Для осуществления эргономичной отгрузки готовых агрегатов с мест их сборки в большинстве случаев вводится ЖД путь, в строение конкретно у сборочных цехов агрегатов.

Рассмотренную схему размещения оборудования как по отдельным линиям, так и в смысле размещения цехов нужно вычислять очень обычной для автозаводов массового производства достаточно большого масштаба (100—600 тысяч автомобилей в год).

Поточное размещение станков более либо менее строго выдержанной формы мы имеем на данный момент на следующих автомобильных и тракторных фабриках Альянса: Горьковский автомобильный завод им. Молотова, столичный завод им. Сталина, сталинградский тракторный завод (СТЗ) и харьковский тракторный завод (ХТЗ).

2. Размещение по характеру станков используется, в основном, при серийном производстве. В этом случае потому, что на одном станке, в большинстве случаев, приходится делать пара разных операций, а время от времени и над разными подробностями, поточное размещение не есть целесообразным, поскольку, уменьшая пробег по цеху одних подробностей, мы, в этом случае, удалили бы и усложнили пробег вторых.

При таком размещении оборудования мы возьмём отделения либо цеха таких наименований, как: токарный, фрезерный, сверлильный, шлифовальный и др.

Нужно подчернуть, что кроме того в фабриках массового произодства, в отдельных цехах, как то: автоматном и небольших частей, довольно часто приходится располагать станки по таковой схеме, поскольку в этих цехах дая{е при больших масштабах производства темперамент работы довольно часто больше приближается к серийному, чем к массовому производству. Это разъясняется тем, что современные автоматы довольно часто имеют громадную производительность, чем требуется производством завода, за исключением, само собой разумеется, больших масштабов производства, где кроме того самые производительные автоматы смогут быть всецело закреплены за обработкой одной подробности.

3. Комбинированное размещение станков используется при большом серийного характера производстве, в то время, когда -главные подробности уже дают собственные достаточно загруженные группы станков. Тогда для этих групп дается поточное размещение, а для остальных подробностей размещение по характеру собственных станков.

Данный случай, часто втречающийся в крупносерийных производствах, является комбинированиемпервого и второго способов с превалированием того либо другого в зависимости от масштаба либо изюминок производства. Исходя из этого мы не будем останавливаться тут на приведении отдельных схем для того чтобы размещения станков. Примером комбинированного размещения может служить завод АМО до его реконструкции, и Ярославский автомобильный завод на данный момент.

В случае если при комбинированном размещении (и при размещении по характеру станков) нереально достигнуть поточности в отношении большинства обрабатываемых подробностей, то, иначе, и тут должна быть проработана схема перемещения неспециализированного грузопотока подробностей по главным группам станков либо отделениям. Это значит, что и при таких методах размещения оборудования нужно создать схему перемещения главных грузопотоков по всему механическому цеху и увязать ее с размещением складов смежных цехов (заготовительных и сборочных).

Это должно быть сделано так, дабы расстояние, пробегаемое самые тяжёлыми и большими подробностями от складов и заготовительных цехов до первой группы станков (в большинстве случаев больших токарных и фрезерных), после этого между предстоящими группами станков и, наконец, между последней группой (в большинстве случаев шлифовальных и сверлильных станков) и складами готовых подробностей, было мельчайшим. Чтобы избежать скрещиваний и возвращений, в большинстве случаев строится схема перемещения главных грузопотоков от склада заготовок до склада готовых подробностей.

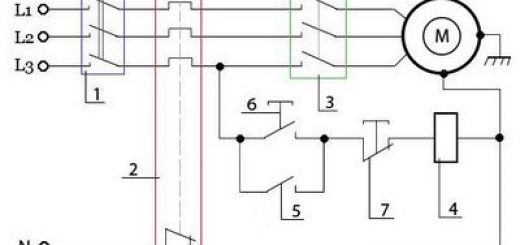

Рис. 2. Грузовые потоки механической мастерской.

составление плана и Расположение оборудования цеха являются задачейконструкторского порядка, требующую знания запроектированных технологических способов и процессов транспортирования. Должны быть собраны кроме этого и нужные информацию об устанавливаемых станках (габариты, обслуживания и способы привода).

Помимо этого, эта задача, как и любая конструктивная задача компановочного характера, требует определенных конструкторских навыков и способностей чтобы отыскать удачнейший вариант размещения, самый отвечающий целому последовательности очень разнообразных требований. Особенно непростую задачу в этом отношение воображает планировка станков в уже существующих строениях и в особенности перепланировка уже трудящегося производства. Тут приходится довольно часто идти на компромисс, применяя уже имеющуюся конфигурацию помещения, пролеты, подъемники, бытовые помещения и т. д. В таких случаях вопрос о минимальных разрывах л проходах довольно часто делается особенно актуальным.

Конечно, что дать какой-либо стандарт размещения станков пригодный для разнообразных их видов “ разных условий и типов производства, было бы нереально Возможно только, как это было выше указано, сказать лишь о обычных схемах для отдельных типов производства. Техника расположения плана и составления цеха станков в большинстве случаев не редкость такова — конструктору планировщику цеха дается: разрезы и план помещения с нужными размерами, списки оборудования и обработочные карты по линиям (при массовом производстве) либо замыслы загрузки (при серийном производстве), и габариты станков.

После этого делается замысел цеха в масштабе 1:50 либо 1: 100 и габариты станков в том же масштабе. По окончании чего габариты вырезаются из бумаги и накалываются на замысел, давая тем самым размещение оборудования. В один момент накалываются кроме этого и габариты рольгангов, и других транспортных устройств.

Вспомогательные помещения цеха

К таковым помещениям относятся:

а) Цеховые конторы заведующего цехом и цеховой администрации.

б) Цеховые кладовые для запасных материалов, для инструмента и для пруткового материала, а в серийном производстве и кладовые для готовых деталей и заготовок.

в) Заточечное отделение для инструмента.

г) Контрольное отделение, в случае если его нужно иметь в отдельном помещении.

д) Ремонтные помещения (по текущему ремонту станков) либо площади для слесарей, шорников, электротехников, смазчиков и др.

е) Помещение либо площадь для очистки стружки от масла и пакетировки ее, в случае если это помещается в цеху.

д) Помещение для подготовки эмульсии и др.

Расстановка этих помещений производится (в большинстве случаев по окончании расстановки всего оборудования) в соответствии с характером производства, конструкций помещения и размещением оборудования. Нужная площадь для этих помещений определяется в большинстве случаев на основании мыслей практики и редко основывается на подсчетах.

К запасным помещениям нужно кроме этого отнести бытовые помещения (раздевальни, уборные, умывальные и пр.). Задача размещения этих последних помещений и определение нужных для них площадей в большинстве случаев производится уже строителями на основании установленных законоположений норм.

Определение площади механического цеха

Площадь цеха возможно совершенно верно выяснена только по составлении замысла цеха, поскольку она есть, как видно из прошлого, функцией не только габарита и числа станков, но и их расположен)!;), и размещения запасных помещений, конструкции и конфигурации строения (расстояние между колоннами, ширина строений и пр.). Каждый второй метод был бы сугубо приближенным. Средняя площадь на станок в автозаводах при массовом производстве без площадей и вспомогательных помещений образовывает в отечественных условиях от 8 до 12 м2 на станок и со помещениями и вспомогательными площадями от 10 до 14 м2.

При серийном производстве эти цифры должны быть пара увеличены, поскольку около станков нужно иметь больше местам для подробностей.

Подсчет производственной рабсилы

Подсчет производственной рабсилы кроме этого направляться создавать по окончании составления замысла цеха, так когда в этом случае возможно наметить, где вероятно обслуживание одним рабочим двух, трех и более станков. В действительности, чтобы один рабочий имел возможность обслуживать пара станков, нужно кроме того, что это разрешил бы темперамент работы, дабы размещение станков было удобным для для того чтобы обслуживания.

На автоматизированных станках при длительности операций не меньше одной 60 секунд и при несложном управлении станком (составляющим по времени маленькую долю из времени всей операции), вероятно ставить одного рабочего на два станка, но при непременном условии эргономичного размещения станков. При большей длительности операций и малом соотношении времени обслуживания к полному времени операции вероятно обслуживание одним рабочим и большего числа станков. Для автоматов-можно принять одного Наладчика либо установщика на 8—16 автоматов в зависимости от того, будут ли автоматы переналаживаться на различные подробности либо будут трудиться на одной сложности и детали автоматов.

Помимо этого, для наблюдения за автоматами, освобождения их от заправки и стружки материала ставится один рабочий (малоквалифицированный) из расчета обслуживания от двух до четырех станков.

Подсчет запасном рабсилы производится на основании установления количества работы каждой профессии этих рабочих. Ко мне относятся наладчики, ремонтные слесаря, точильщики инструмента, транспортные рабочие, электротехники, шорники, смазчики и т. д. Помимо этого подсчитывается и младший персонал— сторожа, курьеры и уборщики, исходя из нужных рабочих мест. Так составляется ведомость всей рабсилы по цехам.