Специальное оборудование, используемое для групповой холодной штамповки

Анализ действующих технологических процессов изготовления подробностей из листового материала на последовательности фабрик машино-и приборостроения, проводимый научно-исследовательской лабораторией технической подготовки группового производства, разрешает сделать следующие выводы: номенклатура подробностей из листового материала на фабриках приборостроения колеблется от 1000 до 60 000 наименований; более 60% номенклатуры подробностей имеют годовой выпуск не более 1500 шт. при стабильности конструкции в течение трех лет; так как число вариантов ее кроме того для типовых подробностей из листового материала достигает 10; групповая разработка до тех пор пока имеет ограниченного распространение и охватывает 7—10% номенклатуры. Внедрение групповой разработке сдерживается недочётами оборудования, которое должно отвечать своеобразным требованиям: соответствия групповым методам штамповки подробностей малыми партиями; минимальным затратам времени на его переналадку при смене номенклатуры подробностей; специализации на группы технологически аналогичных подробностей (специализация оборудования); многократному применению.

Рис. 1. Сменный штамп к блоку для прямого прессования

Последовательность комплектования парка штамповочного оборудования, отвечающего этим требованиям, приведена на схеме 2.3. Технологическое обоснование выбора штамповочного оборудования основывается на комплексном анализе параметров подробностей из процессов и листового материала их обработки. На базе этого решаются следующие задачи: классификация подробностей с учетом технологических возможностей раз. личных способов штамповки; группирование подробности но опера, циям штамповки (по оборудованию, оснащению); технико-экономический анализ вариантов штамповки.

Перечисленные задачи полностью смогут быть выполнены лишь посредством вычислительной техники.

При выборе оборудования данный массив употребляется совместно с массивами перфокарт «Штампы» и «Оборудование», каковые кроме этого создаются в вычислительном центре по данным отдела главного технолога (ОГТ).

В следствии совместной обработки массивов в ОГТ поступают табуляграммы с информацией о распределении подробностей по штамповочному оборудованию и способам штамповки. Наряду с этим нельзя исключать случаи, в то время, когда для конкретной подробности будут выбраны пара вариантов их изготовления. В этом случае решение принимается по окончании технологической загрузки себестоимости и расчёта оборудования изготовления подробности.

Проведение этих работ облегчается созданием нормативных материалов по выбору оборудования и разработкой стандарта по определению технологической себестоимости для подробностей разных групп сложности.

Для мелкосерийного производства одним из дорог сокращения затрат на технологическую подготовку, и уменьшения штучного времени на обработку есть использование специального оборудования по всем его видам, указанным на схеме.

Главной задачей при внедрении специального оборудования в мелкосерийное производство есть разработка методики комплектования групп подробностей. В следствии образования групп технологически аналогичных подробностей при последовательном запуске их сохраняется преемственность кинематической настройки и во многих случаях инструментальных оснасток пресс-автоматов, что уменьшает затраты на настройку главных механизмов автомата и изготовление и проектирование штампов.

Прессы с револьверной головкой. На мелкосерийных фирмах действенно употребляются координатно-револьверные прессы, в которых воплощена концентрация операции поэлементной холодной штамповки. Таковой пресс заменяет линию универсальных прессов с переналаживаемыми штампами.

В револьверной головке в один момент возможно установлено от 18 до 32 сменных наборов инструмента в зависимости от конструкции пресса.

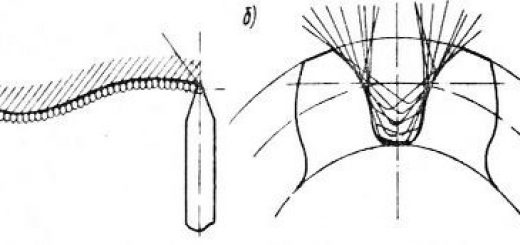

Ориентация заготовки относительно оси набора сменного инструмента осуществляется координатными столами, на которых крепятся заготовки из листового материала следующими способами:

1) отсчетом заданных координат по линейкам с нониусом либо по оптическому микрометру;

2) установкой заготовки по шаблону;

3) перемещением стола машинально по заданной программе.

На револьверных прессах обрабатывают подробности типа панелей, плит, шасси с габаритными размерами до 700ХЮ00 мм. Расстояния между центрами отверстий смогут быть выполнены с погрешностью до 0,1 мм. Громаднейший диаметр вырубаемой подробности либо пробиваемого за один удар отверстия 90—170 мм в зависимости от конструкции пресса.

В целях сокращения вспомогательного времени кое-какие конструкции прессов оборудованы дистанционными автоматическими устройствами для фиксации и поворота револьверной головки.

Разглядим конструкторскую схему пресса ПКР, что оборудован устройством, разрешающим устанавливать листовую заготовку в нужную позицию по шаблону. По направляющим координатного стола перемещается сетка поперечной подачи.

На столе пресса имеются базисные линеики для установки шаблона, что имеет отверстия А, Б, В, Г, Д, расположенные в соответствии с пробиваемыми в подробности отверстиями.

Рис. 2. Схема координатного стола

В случае если фиксатор, имеющийся на каретке, поставить в нулевое положение базисных линий, то базисный угольник будет пребывать на оси рабочей позиции инструмента. При повороте револьверной головки 6 происходит смена инструмента в рабочей позиции. Каретки продольной и поперечной подачи смонтированы на шариковых и игольчатых подшипниках, исходя из этого их перемещение не требует громадного упрочнения.

В случае если палец фиксатора входит в отверстие шаблона, то заготовка устанавливается по заданным координатам для пробивки соответствующего отверстия.

Для облегчения нахождения на шаблоне отверстий, соответствующих размещению однообразных отверстий на заготовке, их окрашивают краской одного цвета либо соединяют цветными линиями. Этим же цветом помечают гнездо револьверной головки, где установлен набор инструмента, пробивающего отверстие данного размера.

Отверстия в шаблоне пробиваются на этом же прессе пуансоном диаметром 6 мм; наряду с этим установка шаблона в заданные координаты осуществляется по отсчетным линейкам.

В целях сокращения подготовительного времени на последовательности типов револьверных прессов предусмотрено программное управление.

Наиболее простым и надежным есть управление по числовому заданию, записанному на перфокарте.

Перфорация производится на простых перфорационных автомобилях. Управление работой пресса осуществляется в этом случае набором перфокарт, каковые закладываются в считывающее устройство блока программного управления.

Существуют и другие варианты программного управления, к примеру по табуляграмме. В этом случае эти с перфокарт по окончании группирования их на сортировочной машине печатаются на табуляграмме, которая составляется с учетом подбора координат в возрастающем порядке для каждой группы размеров отверстий. Полученная табуляграмма устанавливается в считывающее устройство блока программного управления работой пресса.

Автоматизация управления прессом с револьверной головкой имеет следующие преимущества если сравнивать с ручным управлением:

1) время на установку заготовки в заданных координатах уменьшается в несколько раз;

2) работа ведется по полуавтоматическому циклу; оператор лишь устанавливает и снимает заготовки и включает пресс;

3) уменьшаются сроки подготовки производства, поскольку время на изготовление перфокарт незначительно;

4) обеспечивается полная загрузка прессов с программным управлением и возрастает производительность труда.

Сменные наборы инструмента к прессам с револьверной головкой складываются из стандартных пуансонов и матриц, каковые устанавливаются в пуансоно- и матрицедержатели, являющиеся принадлежностью пресса.

Это снабжает минимальные затраты на оснастку, быстроту ее изготовления и высокую производительность координатно-револьверных прессов и определяет целесообразность применения для изготовления маленьких партий подробностей от 10 до 5000 шт. на базе группового способа в мелкосерийном, умелом и в серийном производстве.

Настольный пневматический пресс с регулируемой траверсой. Координатно-револьверные прессы являются самоё прогрессивным оборудованием при обработке отверстий в плоских заготовках подробностей типа плат, шасси, каркасов в условиях мелкосерийного производства. В случае если точностные требования к обоюдному размещению отверстий гнутых подробностей, к примеру каркасов, высоки, то их нужно пробивать по окончании эластичны.

Для пробивки отверстий, разметки, разбортовки и пуклевки в изогнутых подробностях возможно советовать настольный пресс с регулируемой траверсой.

Неспециализированный вид настольного пневматического пресса продемонстрирован на рис. 3.

На основании посредством фланца закреплена колонка с автострадой перемещение которой в вертикальном направлении осуществляется при помощи рейки и маховика. Траверса может поворачиваться в горизонтальной плоскости на угол ±180°. С траверсой связана рабочая головка, в которой расположен ползун. Регулировка ползуна осуществляется винтом.

Вылет рабочей головки регулируется в пределах 350— 450 мм.

Привод пресса (упрочнение 30 кН) складывается из двух пневмоцилиндров. Предусмотрен ручной привод пресса, что целесообразно применять для установки равномерного зазора между матрицей и пуансоном при смене набора инструмента.

Сменные пуансоны крепятся в цанге, а матрицы— в матрицедержа-теле, установленном на выдвижном кронштейне (на прессе предусмотрена замена цанг).

Не считая пробивки отверстий на прессе возможно создавать вырезку углов либо пазов, и гибку отдельных элементов заготовок.

Ориентация заготовок при обработке может осуществляться по разметке либо посредством координатного стола.

На рис. 4 приведены примеры подробностей с рёбрами и отверстиями жесткости, обработанные на этом прессе.

Особый пресс для вырезки углов, пазов и пробивки отверстий. Вторым видом перспективного оборудования, дополняющим координатно-револьверный пресс при изготовлении подробностей типа каркасов, кожухов, плат и т. п. в мелкосерийном производстве, есть особый пресс для вырезки углов, пазов и пробивки отверстий.

Рис. 3. Настольный пневматический пресс

Схематично сменные комплекты и пресс инструмента к нему продемонстрированы на рис. 5.

Для вырезки углов в заготовках с взаимно перпендикулярным размещением сторон помогают две пары ножей (верхняя пара — подвижные и нижняя пара — неподвижные). Протяженность режущей кромки 100 мм.

Рис. 4. Подробности, обрабатываемые на настольном пневматическом прессе

Пробивка отверстий либо вырезка пазов может осуществляться набором сменного инструмента, закрепляемого в верхней подвижной части пресса и в нижней неподвижной части.

Ориентация заготовки производится посредством упорного угольника, расположенного на поворотном суппорте. Величина перемещения отсчитывается по шкале. На данном виде оборудования смогут выполняться групповые операции соответственно пробивки и вырезки.

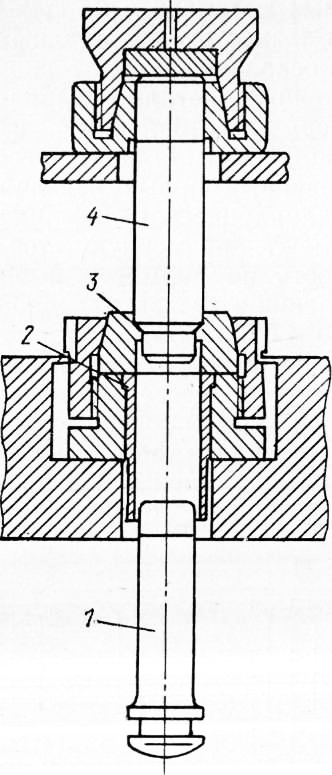

Ппесс-автоматы с нижним приводом. Типовая кинематическая схема пресс-автомата приведена на рис. 6. СК Привод осуществляется от электродвигателя, и через клиноременную передачу перемещение передается на маховик, жестко с эксцентриковым валом. Шатун трансформирует вращательное перемещение вала в поступательное перемещение нижней траверсы, к которой жестко прикреплены четыре колонки. К верхней части колонок крепится верхняя плита, на которой закрепляют пуансон.

Матрица устанавливается в гнездо станины.

Рис. 5. сменные комплекты и Специальный пресс инструмента к нему

Транспортирование ленты либо полосы осуществляется валковой подачей (на рисунке не продемонстрирована), высокая точность которой обеспечивается за счет применения сдвоенных роликовых муфт свободного хода. Перемещение валковому механизму передается от диска подачи 5, имеющего устройство для регулирования шага подачи материала.

Разглядим примеры образования групп технологически аналогичных подробностей для некоторых типов пресс-автоматов.

Для пресс-автоматов с нижним приводом (к примеру, моделей СН-138 и ПА-350-25) главными элементами наладки являются: установка штампа; регулировки рабочего хода инструмента, шага подачи с заданной точностью, направляющих по ширине ленты.

Главными параметрами, воздействующими на эффективность групповой обработки подробностей (с учетом сокращения затрат времени на переналадку), будут: толщина исходной заготовки; щаг раскроя полосы либо ленты, ширина полосы либо ленты.

Регулировка направляющих для ленты занимает всего лишь 2—3 с. Так, самые трудоёмкими при переналадке пресса для обработки вторых подробностей группы являются первые два элемента.

Рис. 6. Кинематическая схема пресс-автомата ПА 350-25

Регулирование шага подачи занимает от 15 до 40 мин. Сокращение времени будет достигнуто, в случае если подробности сгруппированы перед запуском в производство по шагу подачи так, что величины подачи кратны шагу зацепления шестеренок валковых подач. Наряду с этим минимальное время переналадки достигается при условии, в случае если шаги раскроя и подач полосы будут различаться с нарастанием на два шага зацепления колес.

На рис. 7 продемонстрирована несколько характерных подробностей, штампуемых на пресс-автоматах с нижним приводом, и раскрой полосы для них. Эти подробности имеют самую разнообразную форму наружного контура.

Штампы, применяемые на этих прессах, имеют маленькие габаритные размеры, а следовательно, и массу. Себестоимость изготовления штампов для пресс-автоматов по заводским данным образовывает 70—80 руб. на набор. Величина минимальной программы достигает 1000—2000 шт. в год в зависимости от группы сложности подробности.

Универсально-гибочные автоматы (УГА).

Рис. 7. Несколько подробностей, прессуемых на пресс-автоматах с нижним приводом

На прессах данного типа смогут быть изготовлены подробности всевозможной конфигурации из проволоки либо листового материала с производительностью до 98 тыс. подробностей в час.

Разглядим вероятную кинематическую и инструментальную преемственность при применении способа групповой обработки на УГА. Работы по наладке автомата складываются из следующих элементов: регулировка механизмов подачп, зажима, дополнительных переходов и отрезки; регулировка и установка положений сменных наборов гибочного инструмента; установка наборов кулачков для привода цикловых механизмов.

Регулировка механизмов подачи, отрезки и зажима ленты есть неотъемлемой частью подналадки для всех типов подробностей, обрабатываемых на УГА.

В случае если подробности сгруппированы по технологическому подобию, то для штамповки каждой из них в этих механизмах производится следующее: регулировка шага подачи, смена отрезного ножа для определенной формы обрезки финишей подробности. В случае если подробности имеют элементы внутреннего и наружного контура (отверстия, вырезы, выдавки), то наладка будет включать работы по регулировке механизма и установке штампа привода.

Время, нужное для этого, образовывает в общем случае 10—15% от полного времени наладки. В частном случае, если подробность плоская, то этим переналадка заканчивается и оборудование трудится как простой пресс-автомат.

В случае если для того чтобы требуются формоизменяющие операции, то в работу вступают гибочные инструменты. В этом случае чтобы соблюсти кинематическую и инструментальную преемственность, нужно предварительно создать замысел обработки на комплексную подробность группы. Тогда при обработке следующей подробности группы обеспечивается кинематическая преемственность, т. е. набор кулачков привода гибочных ползунов будет постоянен.

Переналадка содержится только в смене отдельных гибочных пуансонов.

Вибрационно-вырезные прессы. Набор инструмента для их исполнения несложен и себестоимость его изготовления не превышает 5—10 руб. Современные модели вибрационно-вырезных прессов оснащены совокупностью программного управления как позиционированием заготовки, так и сменой набора инструмента.

Многоползунковые гибочные пресс-автоматы. Благодаря громадному количеству (6—12) гибочных ползунов в этих пресс-автоматах раскрываются довольно широкие возможности для групповой разработки, поскольку формообразующий инструмент упрощается и появляется возможность его унификации.

Применение группового способа при работе на таких прессах разрешает снизить время на переналадку на 40—60 %. Несколько подробностей, последовательность действия и оснастка пресса инструментов при изготовлении комплексной подробности группы продемонстрированы на рис. 8. На этапе обработки в ленте пробивают отверстия, производится отрезка и эластична заготовки П-образной формы. На этапах //, III, IV формуются и загибаются финиши, на этапе V снимается готовая подробность.

Групповые автоматические линии. Способ групповой обработки открывает много возможностей для автоматизации про-цесса холодной штамповки. К примеру, подробности последовательности групп, полу-чаемые вырубкой либо пробивкой, возможно изготовлять на штампах последовательного либо совмещенного действия с автоматической подачей материала. Такие штампы, оснащенные особыми приспособлениями, являются элементарно несложную автоматиче-

скую линию. При же многооперационных технологических процессов целесообразно продумать вопрос о возможности создания особых автоматических линий, снабжающих высокопроизводительную обработку подробностей группы при малых затратах времени на их переналадку. На данный момент особые быс-тропереналаживаемые автоматы и многономенклатурные (групповые) автоматические линии находят в индустрии все более широкое использование.

Примером высокопроизводительной штамповки есть автоматизация операций при помощи применения роторных линий. Считалось, что целесообразно использование роторных линий только в условиях массового либо крупносерийного производства подробностей. Но они очень удачно смогут быть применены и в условиях серийного производства, в случае если применять групповую разработку изготовления подробностей.

Разглядим вариант групповой штамповки подробностей на автоматической роторной линии. Во многих случаях технологический процесс холодной штамповки имеет несколько разных операций и для их автоматизации требуется использование одно-операционных штампов. Для этого употребляется цепочка прессов, оснащенных соответствующими штампами и бункерными подающими и отводящими устройствами.

Но применение всех этих устройств не всегда может высвободить ручной труд, в особенности в то время, когда штампуемые детали и заготовки тяжело ориентируются механическими средствами. Полную автоматизацию снабжают роторные линии, каковые необходимо осуществить многономенклатурными.

Рис. 8. Схема изготовления комплексной подробности группы

Рис. 9. Подробности, изготовляемыме на роторных линиях

На рис. 2.38 продемонстрированы семь разных подробностей, изготовление которых осуществляется на роторной линии, выстроенной на базе групповой разработке. Заготовки для этих подробностей вырубают из металлической ленты либо полосы на простых прессах, гал-туют, а после этого подвергают предстоящей обработке холодной штамповкой (эластична, вытяжка, пробивка) кроме этого под прессами.

Рис. 10. Схема автоматической роторной линии для штамповки группы подробностей

Кое-какие штампованные заготовки обрабатывают резанием (сверление, развертывание, фрезерование и т. п.). Созданная групповая разработка для подробностей шести наименований на роторной линии предусматривает три операции холодной штамповки. Что же касается подробности, то для ее изготовления требуется шесть операций, исходя из этого заготовки два раза проходят через линию с соответствующей заменой штампов.

Так, для разглядываемых семи подробностей все главные формообразующие операции выполняются посредством одной роторной линии.

На рис. 10 приведена схема автоматической роторной линии, применяемой для штамповки группы подробностей, каковые продемонстрированы на рис. 9. Линия складывается из следующих главных элементов: трех гидромеханических роторов, в которых транспортирование осуществляется от механического привода, а обработка — от гидравлического; механического ротора контроля пяти транспортных роторов блока фотоконтроля (в третьем транспортном роторе); сортирующего блока и лотков сброса.

Плоские заготовки загружают в вибрационный бункер с синхронизатором, откуда по окончании ориентации они попадают в подающий механизм.

При переналадках производится замена бункера, замена ножей подающих механизмов, смена блоков рабочего инструмента в контрольном роторах и рабочем, и приемных устройств в транспортных роторах. Вследствие этого все эти узлы сконструированы как быстросменные; замена их не требует долгой остановки линии.

В сравнении с простыми прессами производительность труда при переводе штамповки на роторную линию наименее трудоемкой подробности в данной группе возрастает в 1,9 раза, а самая трудоёмкой— в 7 раз.

Для штамповки в год 21,6 млн. рассмотренных подробностей требуется 24 простых пресса, для чего нужно приблизительно 120 м2 производственной площади. Одна роторная линия занимает площадь 2 м2 и обслуживается всего лишь тремя рабочими.

Ориентировочно экономия в следствии ввода в эксплуатацию рассмотренной линии образовывает 72 тыс. руб. Цена линии не превышает 30—35 тыс. руб.