Результаты производства промышленных отливок

Понижение предела текучести наблюдалось на примерах, забранных лишь от малого части подробностей. Образцы, забранные от остальных подробностей той же плавки, не продемонстрировали понижения предела текучести, исходя из этого возможно предполагать, что это связано с не совсем благоприятным, с технологической точки зрения, размещением приливных планок, в каковые поступал более холодный металл, в следствии чего затруднялось обычное питание этих планок в ходе кристаллизации.

Подробности цилиндра низкого давления (внутренняя и внешняя части газовпуска), владеющие технологичной конструкцией с четко выраженной направленностью затвердевания, фактически не имели литейных пороков.

Подробности же цилиндра большого давления (верхняя и нижняя части улитки), самые сложные по конструкции, имели маленькое количество пороков.

В отличие от первых отливок паровой турбины СВК-150, практически во всех рассмотренных выше подробностях газовой турбины ГТ-12-3 получалось полностью предотвратить образование внутренних пороков в виде раковин и рыхлот усадочного происхождёния, окисных плен и заворотов.

В отдельных подробностях — верхней и нижней части улитки и некоторых обоймах, со стенками разной толщины, с резкими переходами наблюдались поверхностные поверхностные рыхлота и горячие трещины. Увеличение температуры металла при заливке подробностей турбины ГТ-12-3 в значительной мере послужило обстоятельством образования тёплых трещин. Это подтверждается результатами изучения двух умелых отливок, залитых при больших температурах (1570—1600°).

Опыт говорит о том, что приварка разных платиков и бобышек есть более целесообразной, чем отливка их совместно с подробностью, поскольку эти местные утолщения содействуют образованию усадочных раковин и рыхлот, требующих вырубки и последующей заварки.

Для получения хорошего температурного градиента, являющегося главным причиной, снабжающим нужную плотность крупногабаритных отливок, нужно использование двух-и трехъярусной литниковой совокупности с последовательным подводом металла в форму, начиная с самых нижних частей ее и заканчивая прибыльными частями. Для данной цели нужно использование двух-стопорных а также трехстопорных разливочных ковшей и отдельных стояков для каждого яруса литниковой совокупности.

Сифонный подвод металла возможно применен лишь в отдельных случаях. Так, к примеру, в подробности внешней части газовпуска с четко выпаженной констпуктивной направленностью затвердевания высотой не более 500 мм кроме того при сифонной заливке хороший температурный градиент не нарушается и пороки фактически отсутствуют.

В отливках громадных размеров, к примеру, внутренняя часть газовпуска, с четко выраженной отсутствием и конструктивной направленностью разных приливов, утолщений и резких переходов, ввиду громадной высоты (h = 1300 мм) сифонный подвод металла неприемлем. Использование двух- и трехъярусного подвода металла формирует нужные условия для направленного затвердевания металла и снабжает хорошее уровень качества отливок.

Попытка применять дой некоторых подробностей воздушное давление от сети чтобы повысить эффективность работы доходов не дает хороших результатов ввиду систематического прорыва верхней литейной корки прибыли, не обращая внимания на наличие особого металлического холодильника толщиной до 10 мм.

Использование аргона в качестве безокислительной среды в полости форм всех умелых и промышленных отливок направляться разглядывать как вспомогательное средство, поскольку наровне с аргоном используется самый мощный фактор борьбы с заворотами и окисными пленами — высокая температура металла при заливке.

Использование хромомагнезитовых формовочных и стержневых смесей в связи с заливкой форм при повышенной температуре металла всецело оправдывает себя и возможно рекомендовано для широкого применения.

самый существенным недочётом данных отливок есть наличие пороков в виде небольших трещинок на поверхностях отливки, каковые появляются по окончании заварки и последующей термической обработки. Наличие этих трещин связано с природой используемой стали ЛА1, и борьба с ними обязана вестись по линии корректирования состава. К примеру, по последним данным, наличие в аустенитной стали некоего количества ферритной фазы даёт предупреждение появление трещин указанного типа.

Выводы

1. Результаты изготовления первых умелых и промышленных крупногабаритных отливок из жаропрочной аустенитной стали убедительно продемонстрировали, что при накоплении соответствующего производственного опыта и проведении предстоящих изучений изготовление отличных отливок из данной стали есть в полной мере разрешенной задачей.

2. Главным условием получения плотных аустенитных отливок без раковин и рыхлот усадочного происхождения есть создание направленного затвердевания жидкого металла в литейной форме. Исходя из этого при конструировании нужно создавать технологичные сварнолитые конструкции, а при разработке литейной разработки предусматривать уклоны и соответствующие напуски.

3. Для более благоприятного температурного перепада в литейной форме, обусловливающего направленное затвердевание металла, нужно использовать двух- и трехъярусную литниковую совокупность с подводом металла в самые массивные части отливки.

4. Сифонный подвод металла возможно рекомендован лишь для подробностей высотой не более 400—500 мм с четко выраженной «конструктивной» либо «технологической» направленностью затвердевания.

5. Для сокращения пороков в отливках в виде окисных плен, заворотов и рыхлот нужна повышенная температура металла при заливке (1540—1560°), причем, верхний предел (1560°) относится к тонкостенным отливкам (40 мм), нижний (1540°) к толстостенным (60—100 мм).

6. Чрезмерно высокая температура металла при заливке (1600— 1570°) содействует появлению в отливках большого количества тёплых трещин. Для предупреждения их нужна заливка металла при вероятно низких температурах.

7. Для стержней и изготовления форм целесообразно использование непригорающих хромомагнезитовых смесей, снабжающих чистую без пригара поверхность отливки.

Другие виды аустенитного литья

Наровне с крупногабаритным литьем для паровых и газовых турбин из жаропрочной стали аустенитных марок изготовляется большое количество мелкогабаритного тонкостенного литья задвижек, фланцев, патрубков, крышек, корпусов насосов, крыльчаток и др. со стенками толщиной 10—12 мм.

Для обеспечения высокого качества указанного литья требуется разработка соответствующей литейной разработки.

Практика производства обрисовываемых ниже литых подробностей из стали 1Х18Н9Т-Л со стенками переменной толщины (4—15 мм) говорит о том, что оптимальная температура металла при заливке таких подробностей обязана пребывать в пределах 1560—1580°, что примерно на 50° выше, чем для крупногабаритного литья. Но и при оптимальной температуре металла при заливке обеспечение плотности в тонкостенной отливке с отдельными массивными «тепловыми» узлами вероятно лишь при условии рационального сочетания всех стенок отливки и этих узлов.

Нужно наряду с этим создавать условия для направленного затвердевания жидкого металла в литейной форме. Соблюдение этого условия особенно принципиально важно, поскольку затвердевание жидкого металла небольших (5—100 кг) и к тому же тонкостенных отливок происходит практически мгновенно. Исходя из этого при наличия не смотря на то, что и хорошего, но не хватает четко выраженного направленного затвердевания металла в форме нужное перераспределение температур для образования хорошего температурного градиента не успеет случиться и в отливке будут образовываться раковины и рыхлота усадочного происхождения.

Хорошие результаты заливки таких подробностей достигаются при скорости подъема металла в форме не меньше 18—20 мм/сек, но эта скорость приемлема лишь в том случае, в то время, когда заливка форм производится при оптимальной температуре металла порядка 1560—1580°.

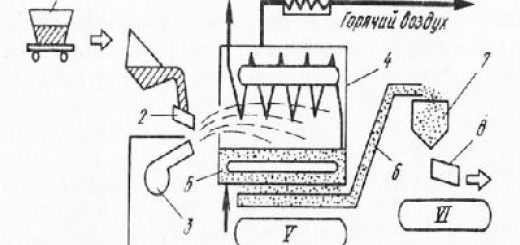

В конструкции находятся резкие переходы от узких стенок к массивным частям ее, образующие тепловые узлы. Отсутствуют элементарные условия для направленного затвердевания жидкого металла. Технологическим процессом предусматривается установка четырех массивных доходов, симметрично расположенных над двумя вертикальными цилиндрическими стенками, соединенными между собой шестью перемычками.

На верхнйх стенках улитки кроме этого предусмотрены целые малого высоты прибыли (25 мм).

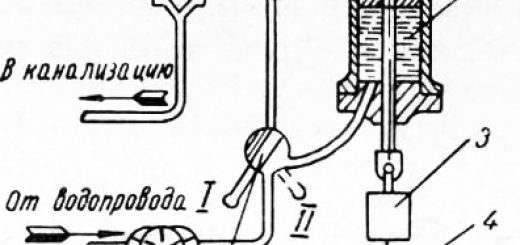

Принимая к сведенью сложность конфигурации отливки и малого высоту ее, использовался сифонный подвод металла в вертикальные цилиндрические стены отливки через четыре питателя, по два в каждую стенку, с целью равномерного распределения металла в форме.

Учитывая опыт производства отливок из стали подобных марок тля турбин и намного меньшую металлоемкость формы разглядываемой отливки, заливка ее производилась при температуре 1520—1530°. Для изготовления формы использовалась хромомагнези-товая облицовочная смесь на сульфитной барде, снабжающая поверхность отливки без пригара.

Наружные части стержней и формы выполнялись из смеси следующего состава: 100% хромомагне-зитового порошка, 2% едкого натра, 7% жидкого стекла (модуль 2,3—2,5), 2—3% воды. Для стержней и внутренних частей форм использовалась смесь, складывавшаяся из: 100% хромомагнезитового порошка, 5—6% сульфитной барды (удельный вес 1,25—1,30), 2—3% воды. Толщина облицовочного слоя составляла примерно 10 мм.

На облицовочный хромомагнезитовый слой накладывалась сначала песчано-глинистая смесь на жидком стекле, после этого наполнительная. Для внутренних стержней в целях обеспечения газопроницаемости и лучшей податливости к песчано-глинистой смеси, предназначаемой для второго слоя, додавали гарь либо опилки.

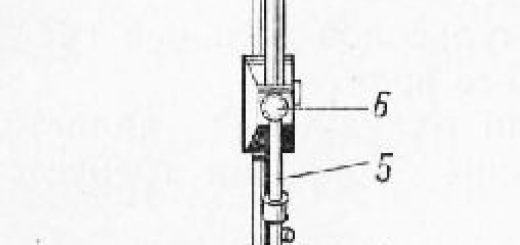

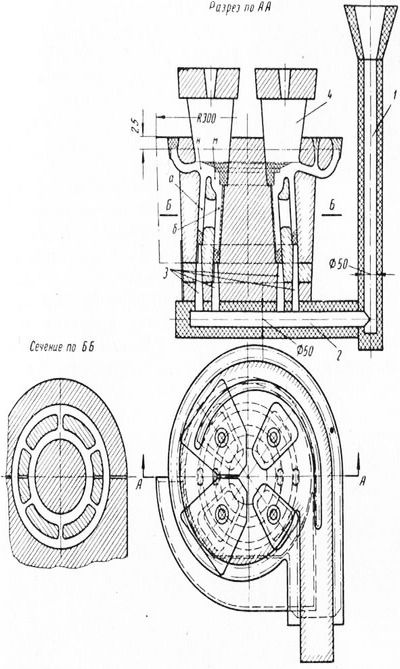

Рис. 1. Технологическая схема отливки нижней половины корпуса насоса (первый вариант): 1 — литниковый стояк диаметром 50 мм; 2 — промежуточный литниковый канал диаметром 50 мм; 3 — питатели щелевые 15X30 мм; 4 — прибыли.

По аналогии с крупногабаритными аустенитными отливками для турбин, небольшие тонкостенные отливки кроме этого подвергаются всем видам контроля, включая обдирку, шлифовку, полировку, керосиновую гамма дефектоскопию и-пробу.

Рис. 2. Отливка нижней половины корпуса насоса, первый вариант разработки.

По окончании выбивки и очистки от формовочной смеси на поверхности всей отливки как с наружной, так и с внутренней стороны обнаруживалась волнистость, переходящая в завороты металла. Подробность отливалась по первому варианту литейной разработки при 1520—1530°. На рис.

78 представлена верхняя часть данной отливки в увеличенном масштабе с еще более выраженной волнистостью, являющейся результатом низкой температуры металла при заливке.

Рис. 3. Верхняя часть нижней половины корпуса насоса.

Просвечивание гамма-лучами данной отливки по окончании дальнейшей литейной подготовки и снятия корки ее к контролю распознало большое количество пороков усадочного происхождения в виде раковин и рыхлот, каковые размещаются в тепловых узлах мин, а также в местах перехода от горизонтальной стены к вертикальной. В месте соединения внешней цилиндрической стены а с внутренней стенкой наблюдалось по всей окружности большое количество газовых раковин.

Они появились в следствии скопления газа, выделяющегося из узкого кольцевого стержня, располагающегося между стенками а и б в ходе заливки формы и последующей кристаллизации жидкого металла. Вывод же газа из этого стержня затруднителен, поскольку он имеет толщину 30—40 мм, а знаковая часть его занимает нижнее положение.

Рис. 4. Технологическая схема отливки нижней половины корпуса насоса (сварнолитой вариант): 1 — литниковый стояк диаметром 50 мм; 2— промежуточный литниковый канал диаметром 50 мм; 3 — питатели 25 X 50; 4 — прибыль кольцевая; 5 — прибыли по контуру отливки.

В новом сварнолитом варианте корпус изготовляется отливкой, а внешняя цилиндрическая часть — из листового проката с последующей приваркой его к корпусу отливки.

По второму варианту литейной разработки корпус отливается в том же положении, что и по первому варианту. Для усиления питания вместо четырех отдельных доходов используется одна более массивная кольцевая прибыль 4. Что касается доходов по контуру отливки, то они увеяичиваются по высоте до 80 мм вместо 25 мм по первому варианту. Цилиндрическая стена, обозначаемая в первом варианте буквой, выполняется с четко обозначенной конусностью по направлению к основной кольцевой прибыли.

Для лучшего обеспечения направленного затвердевания жидкого металла в форме заливка по второму варианту производится не через сифонный литник, а конкретно через нижнюю кромку центральной кольцевой прибыли, с таким расчетом, дабы первые порции металла поступали в самую нижнюю кольцевую часть отливки, после этого в горизонтальную часть и, наконец, в самую последнюр очередь, благодаря наклонному положению питателей, конкретно в основную кольцевую прибыль отливки. Довольно спокойное поступление металла в форму достигается благодаря подводу металла к питателям снизу вверх. Оптимальная температура металла при заливке находится в установленных пределах — 1550—1580°.

Рис. 5. Отливка нижней половины корпуса насоса: а — вид с наружной поверхности; б — вид с внутренней поверхности.

По окончании комплексного контроля и механической обработки качества отливки, изготовленной по второму варианту литейной разработки, выявилось полное отсутствие литейных пороков и высокие механические особенности материала отливки.

Рис. 6. Корпус по окончании чистовой проверки качества и механической обработки поверхности.

Образцы для механических опробований вырезались из намерено отлитых пробных планок, каковые подвергали термической обработке вместе с отливкой. Термическая обработка складывалась из закалки при стабилизации — 1150° и температуре — 850 °С.

Опробование рассмотренных выше литейных технологических процессов при производстве тонкостенных отливок малых габаритов подтверждает целесообразность широкого применения их в индустрии при производстве аналогичных литых подробностей важного назначения. Так, к примеру, отливка корпуса из стали 1Х18Н9Т-Л, изготовленная по обрисованному выше принципу, характеризуется полным отсутствием литейных пороков в виде раковин и рыхлот усадочного происхождения, спаев, заворотов, окисных плен и др.