Синтетические смоляные клеи

Синтетические клеи снабжают большую механическую прочность соединения, влагостойкость и биологическую стойкость клееной древесины, и скоро затвердевают при нагреве,. что разрешает существенно ускорять процессы оклеивания.

Карбамидные смолы

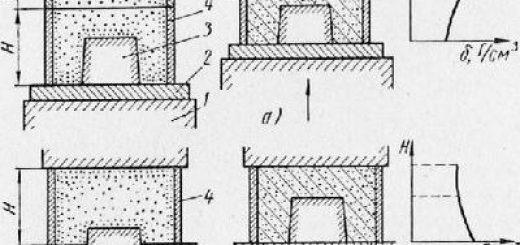

Карбамидные смолы приобретают методом реакции конденсации между меламином и мочевиной либо формальдегидом и мочевиной. Больше всего в мебельной индустрии распространены моч евино -ф орм а л ь дегидн ы е смолы МФ-17, МФ, М-70, УКС и М19-62. Рецептура карбамидных смол приведена в табл. 1.

Карбамидные смолы характеризуются следующими главными показателями: кислотностью либо щелочностью, вязкостью, стабильностью при хранении, быстротой отверждения, жизнеспособностью, содержанием сухих свободного формальдегида и веществ.

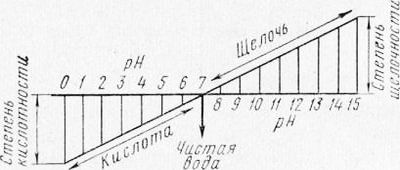

Кислотность, либо щелочность, смол есть наиболее значимым показателем, очень сильно воздействующим на их свойства. При конденсации в щелочной среде смола имеет щелочную реакцию, а при конденсации в кислой среде — кислую.

Количественно кислотность смол определяется концентрацией в единице их количества водородных ионов и выражается в грамм-ионах на 1 л. Но для смол, где концентрация ионов водорода достигает миллионных долей грамм-ионов на 1 л, таковой метод выражения неудобен. К примеру, кислотность карбамидных смол может определяться числом 0,000001 г-ион водорода на 1 л, что равняется:

Исходя из этого для удобства кислотность смол принято высказывать величиной рН-водородным показателем, за что принимается показатель степени числа 10, забранный с обратным знаком. В рассмотренном выше примере рН = 6. Чистая дистиллированная вода, воображающая собой нейтральную среду, имеет концентрацию водородных ионов, равную 10~7 г-ион/л, что соответствует рН = 7. При увеличении степени кислотности смол величина рН значительно уменьшается и, напротив, с уменьшением степени кислотности рН возрастает (рис. 11).

Величина рН есть общепринятым методом выражения концентрации водородных ионов и определяется лабораторным методом.

По величине рН готовой смолы делают выводы о количестве отвердителя, которое нужно ввести в смолу для того чтобы раствора клея. Так, к примеру, установлено, что при фанеровании изделий в прессах с обогреваемыми плитами количество додаваемого хлористого аммония в соответствии с рН смолы может изменяться в следующих пределах:

Самый приемлемо для карбамидных смол рН от 6 до 8.

Вязкость карбамидных смол зависит в основном от температуры, количества отвердителя, величины рН, количества содержащихся сухих веществ и от условий хранения.

Рис. 1. Схема щёлочности степени растворов и изменения кислотности, характеризуемой значениями рН

При краткосрочном нагревании вязкость смолы резко снижается, но при последующем охлаждении восстанавливается практически до начальной. При долгом нагревании вязкость смолы существенно увеличивается.

Вязкость карбамидных смол по окончании введения в их состав отвердителей увеличивается. Чем выше начальная вязкость смолы, тем стремительнее возрастает она под влиянием отвердителя. Повышение вязкости в этом случае происходит кроме этого и при увеличении температуры воздуха.

Содержание сухих веществ в карбамидных смолах образовывает в большинстве случаев до 35% от массы смолы. Такие смолы мало пригодны для склеивания благодаря низкой вязкости и недостаточной концентрации. Дабы повысить вязкость и концентрацию смол, их частично обезвоживают под вакуумом, т. е. подвергают вакуумсуш-ке, по окончании чего образуются так именуемые вакуумиро-ванные смолы.

При вакуумировании из смолы отгоняют часть воды, повышая содержание в ней сухих веществ до 55—70%.

При применении невакуумированных смол в них вводят наполнители: муку бобовых, крахмал, другие продукты и древесную муку, талантливые поглощать влагу смолы и создавать густой клеевой раствор нужной консистенции.

Стабильность смол зависит от времени и условий их хранения. В состоянии карбамидных смол, приобретаемых в следствии реакций конденсации, наблюдаются три стадии превращения — начальная А, промежуточная В и конечная С.

В стадии А (резол) смола возможно в жидком либо жёстком состоянии. Смолы в стадии резола прекрасно растворяются в спирте, ацетоне и других органических растворителях, и плавятся при нагревании.

С течением времени либо с увеличением температуры, и выдержки в смеси с отвердителем смола из стадии А переходит в стадию В (резитол). Смола в стадии резитол не растворяется в органических растворителях, а набухает; она теряет свойство плавиться и при нагревании лишь размягчается.

При переходе в стадию С (резит) смола отвердевает, не размягчается при нагревании и не только не растворяется, но и не набухает в растворителях.

Длительность перехода смолы из стадии А в стадию С есть чёртом ее стабильности и времени отверждения. Чем ниже температура хранения смол, тем медленнее возрастает вязкость их при хранении, т. е. возрастает период стабильности смол. Исходя из этого смолы направляться хранить при вероятно низких температурах (при +5—1-15 °С). При сильном охлаждении, к примеру до —20 °С, карбамидные смолы, за исключением смолы МФ-17, мёрзнут, не теряя собственных клеящих особенностей.

По окончании нагревания до температуры 18—20 °С их возможно использовать, как в большинстве случаев. Стабильность карбамидных смол повышают методом введения в них стабилизирующих веществ, к примеру диэтиленгли-коля.

Скорость отверждения карбамидных смол тесно связана с начальной концентрацией ионов водорода либо с рН смолы. Для обычной работы при склеивании значение рН уменьшают, что достигается верной дозировкой количества вводимого отвердителя. Мельчайшая продолжительность отверждения не редкость при громаднейшем количестве отвердителя.

В зависимости от вида и количества вводимого отвердителя большая часть карбамидных клеев подразделяется на клеи горячего отверждения и холодного.

Сильное влияние на скорость отверждения карбамидных смол оказывает температура нагревания. С ее увеличением время отверждения значительно уменьшается.

На рис. 2 продемонстрирован график влияния температуры на отверждение карбамидных смол при введении одного процента хлористого аммония. Как видно, минимальное время, нужное для превращения смолы в от-вержденное состояние, образовывает 25—45 сек при температуре 170—180° С. Совокупность факторов, воздействующих на время отверждения карбамидных смол, определяет скорость процесса склеивания древесины.

Жизнеспособность клеев на базе карбамидных смол колеблется в широких пределах в зависимости от особенностей смолы, условий ее применения, количества и вида вводимого отвердителя. При однообразном содержании отвердителя жизнеспособность клея тем больше, чем выше значение рН среды. Громадное влияние на жизнеспособность клеев оказывают температурные условия: ее возможно расширить, охлаждая клей.

При подогревании клея жизнеспособность его быстро уменьшается. К примеру, при температуре 30 °С жизнеспособность рабочего клеевого раствора значительно уменьшается более чем в 3 раза если сравнивать с жизнеспособностью при температуре 18— 20 °С.

Рис. 2. График влияния температуры нагрева на время отверждения мочевино-формальдегидных смол: / – МФ-17, // — М-70

С повышением количества отвердителя жизнеспособность значительно уменьшается, и напротив. Жизнеспособность карбамидных клеев возможно расширить, не только уменьшая количество отвердителя, но и додавая маленькое количество (до 3%) веществ, тормозящих процесс возрастания вязкости клея. В качестве замедлителей смогут быть использованы меламин, мочевина, уротропин.

Содержание свободного формальдегида в готовом клеевом растворе оказывает вредное действие на человеческий организм. Из карбамидных смол самый безвредны УКС и М19-62.

Порядок изготовление рабочих растворов карба-мидных клеев следующий. В чистую клеемешалку либо бачок, охлаждаемый водой, заливают смолу и при постоянном перемешивании вводят по рецепту наполнитель. По окончании получения однородной веса додают нужное количество отвердителя и в течение 15— 20 мин раствор шепетильно перемешивают.

режимы и Рецепты изготовление рабочих растворов смол даны в табл. 3.

Количество отвердителя, нужное для того чтобы раствора, подбирают для каждой взятой партии смолы и определяют умелым методом. К примеру, необходимо выяснить количество хлористого аммония для того чтобы раствора клея К-17 тёплого отверждения. В 5 стаканчиков емкостью 150 мл помещают по 100 г смолы с наполнителем.

Рис. 3. Пример построения графика жизнеспособности карбамидных клеев

В любой из стаканчиков при постоянном помешивании додают следующие количества отвердителя: в стаканчик № 1 —0,5 частей по массе (к массе смолы), либо 0,5 г; в стаканчик № 2 — 0,7 частей по массе, либо 0,7 г; в стаканчик № 3 — 0,9 частей, либо 0,9 г; в стаканчик № 4—1,1 части, либо 1,1 г; в стаканчик № 5 — 1,3 части, либо 1,3 г.

Через каждые 15 мин во всех стаканчиках смесь перемешивают стеклянной палочкой (для каждого стаканчика должна быть отдельная палочка) и отмечают время, в то время, когда смесь утратит текучесть (свернется).

По взятым итогам строят график (рис. 3), в котором по оси абсцисс откладывают жизнеспособность клея в часах, а на оси ординат —количество введенного отвердителя. Таковой график разрешает скоро выяснить необходимое количество отвердителя для изготовление из смолы данной партии клеевого раствора нужной жизнеспособности.

На графике для примера выяснена рецептура клея жизнеспособностью 96 и 168 мин.

направляться иметь в виду, что при повышении жизнеспособности клея требуется более долгая выдержка фанеруемых подробностей в прессе под давлением.

Сейчас необходимо выяснить потребное количество 10%-ной щавелевой кислоты для того чтобы раствора клея К-17 холодного отверждения.

В стаканчики с тем же числом наполнителя и смолы додают следующие количества отвердителя: в стаканчик № 1—5 частей по массе (к массе смолы), либо 5 г; в стаканчик № 2—10 частей, либо 10 г; в стаканчик № 3—15 частей, либо 15 г; в стаканчик №4 — 20 частей, либо 20 г; в стаканчик № 5 — 25 частей, либо 25 г.

Отмечая время свертывания смолы в стаканчиках, строят график, как указано в прошлом примере. По графику определяют потребное количество отвердителя для получения клея нужной жизнеспособности из данной партии смолы.

Приготовлять клеи нужно в помещении с температурой воздуха не ниже 18° С и относительной влажностью не выше 65%. Температура смолы перед приготовлением должна быть в пределах 18—20 °С.

Количество в один момент приготовляемого раствора клея определяют в зависимости от его потребности с учетом жизнеспособности.

Для получения смолы нужной вязкости возможно смешивать смолы одной марки, но различной вязкости, додавать не более 4 частей воды на 100 частей смолы либо вводить наполнитель до 3% от массы смолы. Прочность клеевого шва наряду с этим не понижается.

Для рабочих растворов клея пригодна лишь эмалированная либо железная луженая, фарфоровая, стеклянная посуда. Запрещено пользоваться кистями и клеянками, загрязненными вторыми клеями. Хранить рабочий раствор нужно при температуре 18—20 °С в бачках, охлаждаемых водой.

Особые клеи

Карбамидные модифицированные клеи приготовляют методом модификации одной марки карба-мидного клея особыми составами, в следствии чего приобретают клей с улучшенными особенностями. Их используют для приклеивания пластиков и пленок.

Так, при модификации карбамидных клеев синтетическим латексом ДММА-65-1ПГ либо МХ-30 приобретают клей, отличающийся если сравнивать с карбамидными не-модифицированными клеями высокой жизнеспособностью, низким содержанием свободного формальдегида и эластичным клеевым швом. Благодаря эластичности клеевого шва клеи имеют хорошую адгезию к пластикам.

Порядок изготовление рабочих растворов модифицированных клеев следующий. В чистую клеемешалку либо бачок, охлаждаемый водой, заливают 70 частей по массе карбамидного клея и при постоянном перемешивании вводят 30 частей латекса. По окончании получения однородной массы смесь выдерживают в течение 10—15 мин, по окончании чего клей готов к потреблению.

Модифицированные клеи смогут быть приготовлены и на базе модификации карбамидных клеев поливи-нилацетатной эмульсией. Для изготовление клея берут 85—90 частей по массе карбамидного клея и 10—15 частей поливинилацетатной эмульсии 25%-ной концентрации.

Быстроотверждающие карбамидные клеи используют для ускоренного склеивания, к примеру при фанеровании горячим методом в однопролет-ных прессах.

Быстроотверждающие клеи приготовляют на базе особых быстроотверждающих смол.

Клеи – расплавы — это термопластичные клеи, каковые становятся текучими при повышенной температуре и жёсткими при комнатной. Их используют для облицовки кромок в агрегатных станках.

Клеи-расплавы не содержат растворителей. Их наносят на склеиваемые поверхности в тёплом состоянии при температуре клея 170—190 °С, благодаря чему интенсивно смачиваются поверхности, создается хорошая адгезия к пористым и ровным поверхностям.

Клеи-расплавы отверждаются, остывая до комнатной температуры.

Сополимер винилацетата и этилена есть базой клея-расплава, придающей ему адгезионные особенности, высокую текучесть при нагревании и прочность при охлаждении. Кумароновая смола и канифоль являются модификаторами. Они улучшают смачивающую свойство клея-расплава, усиливая тем самым его адгезию, снижают вязкость клея-расплава до требуемой.

Наполнители придают клеевому шву твердость, улучшают теплоустойчивость клея-расплава, снижают его цена.

Пленочные клеи приготовляют, пропитывая узкую бумагу карбамидными, мочевино-меламино-фор-мальдегидными либо меламиновыми смолами. Клеи, изготовленные на базе карбамидных смол, прозрачны и не изменяют цвета древесины.

Пленочные клеи используют в производстве бумажных слоистых пластиков, при фанеровании подробностей и др. Жизнеспособность пленочных клеев — не более двух месяцев, по окончании чего они теряют клеящие особенности.

Поливинилацетатные эмульсии в качестве клеящего вещества используют для приклеивания пластиков.

Поливинилацетатные эмульсии на фирмы поставляют в готовом виде. Перед потреблением раствор эмульсии разбавляют водой до вязкости 200—250 сек во ВЗ-4.

Поливинилацетатные эмульсии владеют хорошей адгезией к разным материалам, безвредны, дают прочный и эластичный клеевой шов.

Поливинилацетатные эмульсии термопластичны и вследствие этого отличаются низкой теплоустойчивостью. При температуре 60—70°С прочность склеивания быстро падает. Недочётом поливинилацетатных эмульсий есть кроме этого их низкая влагостойкость.

Исходя из этого их используют для склеивания изделий, не подвергающихся в ходе эксплуатации действию больших повышенной влажности и температур, к примеру для облицовки пластиком торговой мебели.

производственная санитария и Охрана труда при работе с синтетическими клеями

Карбамидные смолы содержат от 0,5 до 4% свободного формальдегида, что выделяется в ходе фанерования.

Формальдегид — бесцветный газ с удушливым запахом, легко улетучивается кроме того из водного раствора. Пары формальдегида имеют плотность, близкую к плотности воздуха, исходя из этого они равномерно распределяются в любом помещении.

Пары формальдегида попадают вместе с воздухом в организм человека через поры кожи и дыхательные пути. Это вещество оказывает вредное действие на человеческий организм, приводя к нарушению его обычной жизнедеятельности. Так, к примеру, жидкий формальдегид, попадая на кожу человека, приводит к ожогам, самые опасные для слизистых оболочек глаз, рта, носа.

Большая часть людей мало чувствительно к вредному действию этого вещества, но имеется люди, организм которых слабо сопротивляется действию формальдегида.

производственная санитария и Охрана труда предусматривают создание таких условий работы с этим веществом, при которых оно неимеетвозможности оказать негативного действия на человеческий организм. Для помещений, где формальдегид может испаряться и попадать в газообразном состоянии в атмосферу, установленная норма допустимого количества его в одном литре воздуха не более 0,005 мг.

Приступая к работе, рабочий обязан знать главные правила производственной санитарии.

У рабочего места должен быть вывешен плакат с главными правилами производственной санитарии.

Для-устранения вредного действия формальдегида при работе с синтетическими клеями рекомендуется установить верхнюю и нижнюю приточно-вытяжную вентиляцию на участках намазки подробностей клеем, сортировки и сушки подробностей, резания пленки, формирования пакетов, у прессов и в местах выдержки подробностей по окончании прессования.

Особенно интенсивно формальдегид выделяется в ходе прессования фанеруемых заготовок в прессах с обогреваемыми плитами. Исходя из этого на фирмах устанавливают автоматические устройства (рис. 14) для отсоса газов на прессах.

Трудится устройство следующим образом. При разомкнутых плитах пресса 6 подвижные шторы 5 поддерживаются фиксирующим устройством 1 в крайнем верхнем положении и газы отсасываются через вытяжной зонт 3. При смыкании плит пресса подвижные шторы 5 опускаются и занимают крайнее нижнее положение. Сейчас происходит интенсивное выделение и прессование газов, каковые отсасываются через подвижные шторы.

Указанное устройство формирует безвредные условия работы на прессе.

Помимо этого, рекомендуются следующие мероприятия.

1. Синтетические клеи подавать к клеенаносящим станкам либо ваннам по трубопроводам либо в герметически закрытых емкостях.

2. Хранить смолы и клеи в особом изолированном помещении.

3. Аппараты-смесители, предназначенные для изготовление клеевых растворов, размещать в кожухах с отсосами.

4. При переливании, транспортировании формальдегида глаза и лицо рабочего должны быть защищены. Целый пролитый формальдегид нужно срочно убирать.

5. Трудиться следует в спецодежде, которую хранят в отдельном шкафу, изолированном от раздевалки, где находится верхнее платье рабочих. .

6. Перед выходным днем либо временным прекращением работы на срок более дней все остатки смолы в клеенаносящем станке, ведрах, баках должны быть шепетильно удалены.

7. По окончании работы со смолами нужно принять теплый душ, поскольку формальдегид легко смывается горячей водой.

Рис. 4. Автоматическое устройство для отсоса газов на прессах: 1 — фиксирующее устройство, 2 – механизм привода подвижных штор, 3 — вытяжной зонт, 4 — совокупность воздуховодов, 5 — подвижные шторы, 6 — пресс