Соединение столярных изделии на клею

В столярном производстве соединение на клею есть главным видом соединения. Сущность склеивания пребывает в том, что клей попадает в межклеточные и внутриклеточные пространства древесины, а между склеиваемыми поверхностями образуется тонкая клеевая пленка. После этого клей затвердевает, как бы сшивая склеиваемые поверхности громадным числом узких нитей.

Прочность склеивания зависит от равномерности и глубины пропитки клеевым раствором склеиваемых поверхностей, и от плотности прилегания этих поверхностей.

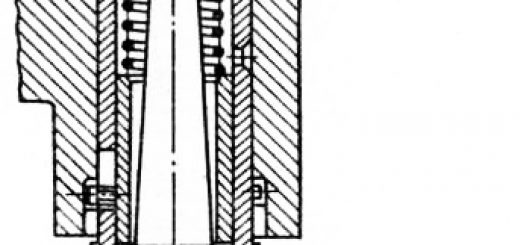

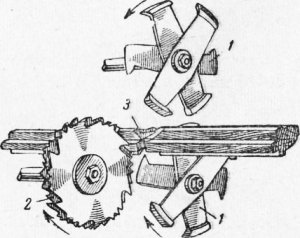

Рис. 1. Изготовление встречных сопряжений на фрезере-усорезе

1 — крючья, 2 — дисковые пилы, 3 — горбыльки

Прочность склеивания довольно часто в условиях производства определяют раскалыванием склеенных образцов древесины стамеской по клеевому шву. В случае если раскол случился по древесине, это значит, что клеевой шов весьма прочный, прочнее древесины. Раскол же по клею показывает на очень низкую прочность склеивания.

Прочность склеивания имеет наиболее значимое значение для качества изделия.

При верной обработке склеиваемых поверхностей и при верных режимах склеивания клеевое соединение получается прочнее самой древесины.

При склеивании древесины мездровым и костным клеями громадное значение имеет густота клеевого раствора. В зависимости от количества воды, находящейся в клеевом растворе, он бывает густым, медлительно стекающим с кисти, средней густоты, скоро стекающим с кисти, и жидким —в виде клеевой воды. Густой и жидкий клеи дают пониженную прочность соединений.

При весьма густом клеевом растворе получается излишне толстая пленка клея, а при жидком клеевая пленка практически отсутствует.

Густым клеем пользуются для склеивания подробностей впритирку и для наклеивания фанеры в прессах с тёплыми прокладками.

Клеем средней густоты склеивают древесину, которую после этого прессуют в прессах либо ваймах.

Жидкий клей и клеевая вода используются для покрытия ею древесины перед клеевой окраской либо для заполнения пор в торцах перед склеиванием.

Толщина клеевого шва должна быть 0,1—0,15 мм. Клеевой шов толщиной менее 0,1 мм именуется «худым», либо «голодным» — соединение будет непрочным. Поверхности древесины с прослойкой клея вышеуказанных пределов приобретают «перенасыщенное соединение», и склеивание их кроме этого непрочное.

Содержание жидкости в древесных материалах оказывает громадное влияние на уровень качества клеевого соединения.

оптимальнеесклеивается древесина при влажности от 8 до 12%; влажность шпона и облицовочной фанеры при склеивании должна быть не более 5%. Повышенное требование к влажности древесины при склеивании разъясняется свойством ее впитывать в себя влагу из клея и тем самым увеличивать собственную влажность. Клей с громадным содержанием воды повышает влажность древесины больше, чем клей с низким содержанием воды. При холодном склеивании влажность древесины возрастает, а при тёплом— значительно уменьшается.

Использовать для склеивания древесину с влажностью более 18% не допускается.

В случае если заготовка будет склеена из двух частей, имеющих разную влажность, то при последующем высыхании на более мокрой стороне образуется вогнутость, а в клеевом шве появляется внутреннее напряжение. Исходя из этого отличие во влажности склеиваемых частей не должна быть больше 2—5%.

Большое влияние на прочность склеивания оказывает темперамент склеиваемых поверхностей. Клей не хорошо соединяет шлифованную и лощеную поверхность, и пыльную, запачканную жиром. Склеиваемые поверхности должны быть чисто выстроганы и хорошо прифугованы незадолго перед склеиванием.

При склеивании ветхого расклеившегося соединения место склейки оптимальнеепромыть древесным уксусом и высушить.

При наклеивании фанеры поверхность должна быть процинублена рубанком-цинубелем. Это придает ей шероховатость, содействующую равномерному распределению и лучшему удержанию по поверхности клеевого раствора.

Температура подробностей, подлежащих склеиванию, должна быть 13—20 °С. При более низкой температуре клеевой раствор загустевает, не успев пробраться в поры- древесины; при большой температуре клей продолжительно остается жидким и при запрессовке изделия выдавливается из шва, образуя «голодный шов». Дабы обеспечить нужную температуру для затвердения клея, воздушное пространство в клеильном отделении столярного цеха должен иметь температуру в пределах от 18 до 22°С.

Процесс склеивания содержится в том, что клей наносят на поверхность склеиваемых частей изделия, прессуют их и выдерживают в запрессованном, а после этого в свободном положении.

Клей наносят на поверхность древесины ровным слоем с маленькими запасами на выжимание. Остатки клея, появляющиеся при прессовании на поверхности подробности (не подвергающейся в будущем строганию), снимают мокрой тряпкой, пока клей еще не застыл, и насухо протирают сухой тряпкой либо мягкими стружками.

Для нанесения вручную клеевого раствора используют кисти из щетины, обвязанные бечевкой, либо кисти-помазки, изготовленные из луба либо толстого липового лыка. Для этого финиш луба заостряют в виде ровной лопаточки, дабы сошла вся кора, размачивают его в кипятке и разбивают легкими ударами молотка, дабы финиш луба на длине 1,5—2 см стал мягким и образовал кисточку. Кисточку прекрасно разминают и расчесывают металлической щеткой, удаляя из нее щепочки и оторвавшиеся пряди луба.

Помазки бывают различной толщины и ширины. Мелкие кисточки-помазки делают из луба в один слой, громадные — в два-четыре слоя. В последнем случае их связывают бечевкой.

По окончании потребления кисти направляться промыть в воде, высушить и держать во мокром помещении. Особенно принципиально важно не

пересушивать кисти, поскольку они наряду с этим крошатся и высыпаются. Кисти нельзя оставлять в клеевом растворе: от этого портятся клей и сами кисти.

Древесные клееные конструкции очень разнообразны. Это разнообразие, вызываемое конструктивными требованиями, определяется главными материалами, расположением и формой конструкций клеевых швов.

По виду главного материала клееные конструкции разделяются на дощатые, склеиваемые из пиломатериалов, и фанерные, склеиваемые из пиломатериалов и строительной фанеры.

По форме клеевого шва клееные конструкции делятся на прямолинейные, криволинейные и комбинированные.

Рис. 2. Клееные конструкции:

а — прямолинейные, б — криволинейные, в — комбинированные, г — целые, д — пустотелые, е — решетчатые

По степени заполнения количества конструкции древесными материалами клееные конструкции смогут быть целыми, пустотелыми и решетчатыми.

Клееная конструкция может складываться из нескольких отдельных элементов (слоев). С уменьшением количества и увеличением слоёв их толщины прочность клееных конструкций увеличивается за счет некоего рассредоточения отдельных пороков древесины, входящей в состав клееной конструкции. Тем самым создаются условия для применения маломерных древесины и лесоматериалов пониженного качества.

Количество слоев в той либо другой конструкции определяют в каждом отдельном случае применительно к характеру и конкретным условиям производства самой конструкции.

Опыт отечественных передовых фирм, и практика зарубежной индустрии подтверждает целесообразность широкого применения склеивания, благодаря чему создается возможность расширить выход из древесины подробностей больших Размеров, уменьшить отходы и рационально применять древесину пониженного качества. Использование клееных заготовок, Подробностей, блоков допускается на данный момент техническими условиями и стандартами практически для всех видов продукции из древесины.

За последние годы в технологии склеивания и в создании особого оборудования достигнуты большие удачи. Самого громадного внимания заслуживает сращивание на зубчатый щип маленьких отходов древесины (150—200 мм) в доски и длинные заготовки. Сращивание таких отрезков на зубчатый шип дает прочное соединение, разрешающее приобретать подробности самого важного назначения, практически не уступающие по прочности подробностям из цельной древесины.

Такие клееные подробности используют для мебели, других изделий и столярных.

Технологический процесс сращивания брусков по длине складывается из сушки отходов, вырезки недостатков, раскроя отходов по ширине, фугования в угол, зарезки зубчатых шипов, сухой сборки и сортировки, нанесения клея на склеиваемые поверхности зубчатых шипов, сушки и запрессовки в поле токов высокой частоты с торцовкой по размеру.

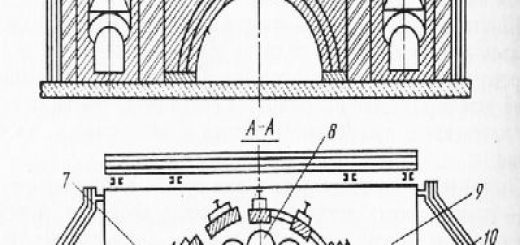

Рис. 3. Станок для зарезки зубчатых шипов:

1— торцовая выпивала, 2 — вертикальные шпиндели с комплектом пильных дисков, 3 — стол каретки

На Столичном деревообрабатывающем комбинате № 7 сращивают отходы на особой машине, складывающейся из станка для зарезки зубчатых шипов и агрегата для склеивания подробностей по длине.

Станок для зарезки зубчатых шипов является станиной , на которой смонтированы два вертикальных рабочих шпинделя с комплектом круглых выпивал (дисков). Любой комплект дисков расположен под определенным углом. Друг от друга диски отделены прокладочными кольцами.

Перед вертикальными шпинделями расположен горизонтальный шпиндель, на котором закреплена торцовая выпивала. Станина имеет каретку с зажимом для крепления брусков.

При работе на станке на стол каретки укладывают два бруска и прижимают их к упору каретки эксцентриковым зажимом. Закрепив бруски, каретку передвигают на протяжении станка до торцовой пилы, которая торцует бруски, по окончании чего пильными дисками последовательно методом пропиливания под углом с одной стороны бруска зарезаются зубчатые шипы. После этого брусок переворачивают и зарезают шипы таким же методом с другого конца бруска.

Шипы возможно кроме этого зарезать особой фрезой на одностороннем шипорезном станке. Бруски с зарезанными шипами сортируют. После этого шипы намазывают клеем на станке для намазки шипов.

Запрессовывают и нагревают сращиваемые бруски на особом агрегате.

Рис. 4. Агрегат для сращивания брусков по длине на зубчатый шип:

1 — клеенамазочный станок, 2 —шипорезное устройство, 3 — концевой упор, 4 — выпивала для торцевания

Агрегат для сращивания брусков по длине на зубчатый шип изображен на рис. 4.

При работе на агрегате бруски с намазанными шипами непрерывно подаются в направляющие агрегата. Особое приспособление сжимает бруски, каковые продвигаются к электродам высокочастотной установки для нагрева клеевого соединения. При работе с клеем К-17 нагрев продолжается от 45 сек. до 1 мин.

Затем постоянный брусок, продвигаясь на протяжении агрегата, упирается в конечный выключатель, смонтированный в мобильном упоре, включает торцовую пилу, которая, поднимаясь, отпиливает заготовку нужного размера. Методом перестановки упора в ту либо другую сторону возможно отрезать заготовки разной длины.

Рис. 5. Автоматическая линия сращивания маломерных обрезков древесины по длине:

1 — шипорезный станок (левый), 2 — транспортер-манипулятор, 3 — шипорезный станок (правый), 4 — питатель, 5 — сборочный станок

Особое конструкторско-технологическое бюро по деревообрабатывающему станкостроению Мосгорсовнархоза создало автоматическую линию для сращивания маломерных отрезков древесины по длине (рис. 286). Линия складывается из шипорезного станка (левого), транспортера-манипулятора, шипорезного станка (правого), сборочного станка и питателя.

В строительных работах используют клееные конструкции углового профиля, и клееные балки, фермы. Помимо этого, при постройке строений используют клееные брусья разных видов для оконных и дверных коробок и другие разные подробности. Клееные брусья для коробок изготовляют на фабриках, производящих двери и оконные переплёты.

Склеивать щиты возможно двумя методами: впритирку и запрессовкой. Впритирку склеивают лишь две заготовки, а запрессовкой— любое количество.

Для склеивания впритирку кромки досок шепетильно отфуговывают. Одну из них закрепляют в верстаке фугованой кромкой вверх и смазывают горячим столярным клеем. После этого накладывают на нее другую доску и, легко прижав ее к нижней, начинают медлительно двигать (притирать) маленькими толчками на протяжении кромки.

Сперва двигают скоро, со не сильный нажимом, после этого неспешно нажим усиливают, а перемещение замедляют и, наконец, двигают доски маленькими перемещениями, но с сильным нажимом , пока клей не прихватит доску так, что ее тяжело будет сдвинуть с места; тогда притирку прекращают.

Рис. 6. Формы сечения клееных брусьев для дверных и оконных коробок

Дабы клей прекрасно застыл, притертые доски некое время оставляют в верстаке. После этого их с опаской освобождают из зажима, дабы не повредить склейки, переносят щит на место сушки и ставят на ребро, прислонив к стенке.

При склеивании запрессовкой подобранные по толщине и отфугованные доски собирают в пакет. Пакет досок при склеивании намазывают клеем с одной стороны; тогда по окончании раскладки намазанная кромка одной доски будет пребывать рядом с сухой кромкой соседней доски. В случае если склеивают

Рис. 7. Склеивание запрессовкой:

а — сборка пакета для склеивания щита, б — намазывание клеем двух кромок досок, в — запрессовка струбцинками, г — запрессовка ваймами

жидким клеем, то намазывают обе склеиваемые кромки. При громадном количестве досок их намазывают по нескольку штук в один момент. Намазанные доски раскладывают кромками друг к другу и легко запрессовывают при помощи струбцинок либо вайм.

После этого сглаживают лицевую сторону, устранив на ней все перекосы и выступы. Невы-правленные вовремя перекосы приходится сострагивать уже на готовом щите по окончании освобождения его от зажимов. Наряду с этим ухудшается уровень качества изделия. Это контролируют прикладыванием линейки поперек щита и по диагонали, и наложением на финиши щита двух остроганных под рейсмус брусков.

Правильность угла контролируют угольником либо малкой. После этого доски зажимают до отказа.

При массовом склеивании, дабы ускорить выверку щитов, Делянки раскладывают лицевой стороной вниз на выверенные опорные плоскости сжимов и, легко запрессовывая, осаживают ударами молотка до полного примыкания их лицевой стороны к опорной плоскости сжима.

Для склеивания шиповых соединений мездровым либо костным клеями предварительно собранное и проверенное соединение расколачивают так, дабы шипы обнажились наполовину либо больше. Обнаженные части шипов и гнезд смазывают клеем, сколачивают снова до плотного примыкания заплечиков шипов к щечкам гнезд и запрессовывают, проверив правильность плоскостей и углов.

Правильность прямых углов контролируют раздвижными планками и угольником (с угла на угол), с одного финиша заостренными.

Отсутствие перекосов контролируют прикладыванием совершенно верно отфугованной линейки либо на глаз.

Для более плотного примыкания поверхностей шипа (особенно боковых) к щечкам проушины шипы расклинивают. Ширина клинышка должна быть меньше толщины шипа. Смазанные клеем клинышки забивают по одному либо по два в любой шип на расстоянии, равном XU ширины от его края.

Кроме мездрового и костного клеев, для склеивания древесины применяют казеиновый клей, что используют в вице холодного раствора. Раствор казеинового клея направляться приготовлять из готового порошка. Порошок неспешно всыпают в чистую воду комнатной температуры, а после этого размешивают в течение 40—50 мин., пока не окажется однообразная масса.

На одну весовую часть порошка берут две части воды.

Рис. 8. Склеивание шиповых соединений

Рис. 9. Расклинивание:

а — потайного шипа, б — ящичной вязки

Клеевой раствор из казеина сохраняет склеивающую свойство лишь в течение 4 час., исходя из этого нужно приготовлять такое количество клея, которое возможно использовано за это время.

Склеивание казеиновым клеем столярно-строительных изделий не требует теплого помещения, оно возможно произведено при температуре окружающего воздуха 12—15 °С.

Рис. 10. Механизированное нанесение клеевого раствора:

а — клеенамазочный работа и станок на нем; б — клеенамазочный станок Б. К. Нечунаева (ограждение приводного ремня не продемонстрировано): 1 — рама, 2 — полка, 3 — корпус электросверлилки И-29А с нижним шкивом, 4 — верхний шкив, 5 — клеенамазочные диски, 6 — ванночка, 7 — намазывание клеем шипа поперечного бруска

Недочётом казеинового клея есть то, что он окрашивает в чёрный цвет место склеивания изделия, изготовленного из древесины, содержащей дубильные вещества (дуб, орех, красное дерево, каштан).

Исходя из этого казеиновым клеем склеивают лишь древесину, которая не содержит дубильных веществ (сосна, ель, береза). Казеиновый клей не пригоден для склеивания впритирку. При склеивании древесины этим клеем направляться в обязательном порядке пользоваться зажимами.

Ручное нанесение клея кистями мало производительно и не Дает достаточной равномерности клеевого слоя.

Для механизированного нанесения клеевого раствора направляться пользоваться клеенамазочными станками.

При пакетной запрессовке заготовок с громадными склеиваемыми поверхностями для нанесения клеевого раствора используют вальцовые либо плоскостные клеенамазочные станки. Вальцовые клеенамазочные станки бывают для односторонней и двухсторонней (рис. 292) намазки.

Вальцовый клеенамазочный станок для односторонней намазки складывается из железной луженой ванны, в которую наливают клеевой раствор, и рабочего вальца. Заготовку продвигают вручную по вальцу, что забирает из ванны клеевой раствор и причиняет его на нижнюю поверхность заготовки. Вальцы для двухсторонней намазки приводятся в перемещение электродвигателем.

По окончании завершения работы вальцы должны быть очищены от клея и шепетильно вымыты.

В отличие от всех остальных соединений элементов древесных конструкции склеивание есть самым действенным средством. Оно не требует громадных материальных затрат и не приводит к сечений и коррозии, как разные железные скрепы.

Рис. 11. Вальцовый клеенамазочный станок для двухсторонней намазки

Склеивание древесных подробностей использовалось уже большое количество столетий назад, но только на данный момент на базе развития химии показались синтетические (смоляные) клеи, отличающиеся высокой склеивающей свойством, влагостойкостью и грибостойкостыо. Это сильно повлияло на предстоящее развитие склеивания древесины. В последнии месяцы оно начало применяться не только как средство сопряжения отдельных подробностей в изделиях, но и как средство создания новых материалов.

Использование смоляных клеев разрешило конструкторам создать новые клееные облегченные конструкции— балки громадных пролетов, древесные и металло-древесные фермы с сокращенным расходом древесины, коробки и брусья громадных сечений и др.

Благодаря появлению смоляных клеев были созданы новые материалы: слоистые пластики и древесно-стружечные плиты. Произошло использовать в строительных работах не только профильный, но и листовой материал в виде водостойкой строительной фанеры.

Расход клея на 1 м2 склеиваемой поверхности образовывает 300—350 г. Для ускорения отвердения клеевого шва свежескле-енные подробности помещают в намерено отведенные места с повышенной температурой. Для сокращения времени на отвердение клеевого шва свежесклеенную подробность, зажатую в ваймах либо в прессе при давлении до пяти килограмм/см2, помещают между пластинами конденсатора и включают ток от лампового генератора.

Рис. 12. Склеивание древесины при нагревании токами высокой частоты:

а — схема нагревания диэлектрика в электрическом ноле высокой частоты: 1 — пластины конденсатора, 2 — нагреваемый материал, 3 — клеммы конденсатора; б — схема склеивания древесины: 1 — шина для подвода тока от лампового генератора, 2 — слой клея, 3 — склеиваемая древесина, 4 — средний электрод, 5 — опорная плита пресса

Токи высокой частоты, проходя через клеевые швы, нагревают клей до 50—60°С и существенно ускоряют отвердение его. Время нахождения подробности под давлением при высокочастотном нагреве тока возможно уменьшено до 20—30 сек. и зависит от количества склеиваемого изделия. Расход электричества не превышает 14—18 кет • час на 1 м3 склеиваемой древесины.

По окончании прогрева токами высокой частоты древесину распрессовывают и подробности пускают в обработку.

Использование токов высокой частоты, не ухудшая качества клеевого шва, разрешает сократить многократно технологический процесс, в следствии чего производственную площадь, занимаемую для склеивания древесины, возможно сократить в 2—3 раза.

Использование при склеивании смоляных пленок-прокладок, заменяющих жидкий клей, еще больше сократит потребность в производственных площадях и улучшит санитарно-технические условия труда.

Склеивание необходимо создавать на верстаке либо на столе соответствующей высоты с плоской поверхностью. Громоздкие изделия склеивают на низких подставках либо на полу. При склеивании щитов на клеильно-конвейерной вайме либо в хомутах стол направляться устанавливать так, дабы трудящийся имел возможность брать п укладывать заготовки’, не затрачивая время на переходы.

На рабочем столе в соответствующем порядке должны пребывать в достаточном количестве подлежащие склеиванию подробности, режущий и проверочно-измерительный инструмент, ваймы и струбцины, потребное количество приготовленного клея, приспособления для нанесения клея и обтирочные материалы для своевременного удаления с изделий выжатого клея. Клей на протяжении работы рекомендуется держать в клеянках с двойным дном и двойными стенками.

Для глютиновых клеев (мездрового, костного) между стенками клеянки наливают тёплую воду, а для клеев из синтетических смол наливают холодную воду, летом лучше со льдом. Эргономичнее держать глютиновые клеи в электро-обогреваемых клеянках, казеиновый клей в фарфоровой посуде. Клеянки для смоляных клеев направляться закрывать крышками.

В помещении для склеивания должна быть усиленная вентиляция. При работе с клеями из синтетических смол должны быть установлены отсосы воздуха с камеры и мест склеивания с вытяжным устройством; камеры предназначаются для изготовление клея и мытья посуды.

Трудящийся обязан пользоваться резиновыми перчатками и прорезиненными либо кожаными фартуками. При применении синтетических клеев полезно смазывать руки и лицо вазелином либо ланолином, дабы предохранить кожу от действия вредных веществ, входящих в состав клеев.

шнуры и Токоподводящие провода к электрообогреваемым клеянкам направляться изолировать, лучше заключить их в резиновые трубки. Включенные электроприборы не разрешается оставлять без наблюдения.