Заточка зубьев пил

Своевременное восстановление требуемой остроты зубьев выпивал — одно из главных условий, разрешающих как следует, высокопроизводительно и с минимальными утратами режущего инструмента раскраивать пиловочное сырье и производить требуемую пилопродукцию.

Режущие кромки пильного инструмента смогут затупляться благодаря аварийного изнашивания кончиков зубьев либо монотонного изнашивания материала инструмента.

Аварийное изнашивание не нужно осознавать лишь как повреждение зубьев пилы в следствии сотрудничества их при пилении с инородными телами, к примеру гвоздями, осколками, камнями, внедрившимися в древесину либо попавшими в ее полости (в частности, при транспортировании). Такое изнашивание довольно часто появляется благодаря последующего излома и отгиба кончиков зубьев из-за несоответствия механических угловых параметров и свойств материала инструмента условиям резания. Во многих случаях аварийное изнашивание может появиться в следствии некачественной заточки зубьев выпивал.

Монотонное изнашивание дереворежущего инструмента происходит в следствии механического истирания металла инструмента, и теплового, окислительного, электрохимического и других процессов.

Кроме того в самом остро заточенном и доведенном лезвии инструмента со снятыми механическим способом заусенцами на финише имеется микроизломы. Острота лезвия возможно оценена радиусом окружности, вписанной в вершину угла заострения резца (между образующими его линией и гранями микроизлома). На практике пилы затачивают до момента исчезновения с маленьких режущих граней и с боковых трехгранных углов зубьев белых блестящих точек, означающих места затупления и отполированных благодаря трения о древесину.

Режущие кромки зубьев выпивал с высокой степенью остроты и без заусенцев возможно приобретать только при верной заточке с последующей доводкой (подшлифовкой). Острота заточенного лезвия зависит от поперечных упрочнений, появляющихся при заточке вершины зуба (соответственно, и от толщины снимаемого слоя металла), остроты и размера зерен круга, качества заострения металла и угла лезвия. Так, чем меньше толщина снимаемого слоя металла с зуба пилы, чем жёстче металл пилы; чем более медлено (без вибраций и рывков) трудится заточный станок, тем острее получаются режущие кромки зубьев.

Заточку делают шлифовальными кругами. От их выбора сильно зависит уровень качества заточки инструмента. На поверхность каждого шлифовального круга несмываемой краской наносят маркировку, которая включает в себя наименование завода-изготови-теля, чёрта шлифовального круга, его форму и допускаемую рабочую скорость, м/с.

Самый распространенные шлифовальные материалы — это электрокорунд, карбид кремния, карбид бора, бриллиант. Для заточки металлических выпивал применяют по большей части белый электрокорунд 25А, 24А, 23А, 22А либо обычный электрокорунд 16А, 15А, 14А, 13А, 12А. Карбид кремния, алмаз и карбид бора используют по большей части для заточки твердосплавных инструментов.

Бриллианты применяют и для изготовления алмазно-железных карандашей, используемых для правки шлифовальных кругов.

Зернистость круга характеризуется размерами абразивных зерен в поперечнике. В соответствии с ГОСТ 3647—80, абразивные материалы по зернистости подразделяют на четыре группы: шлифзер-но, шлифпорошки, микропорошки и узкие микропорошки. В зависимости от размеров зерен установлено 28 номеров зернистости.

Для первых двух групп номера зернистости примерно соответствуют размерам зерен в сотых долях миллиметра, а для третьей и четвертой групп — размерам громаднейших зерен в микрометрах (в последних случаях перед номером зернистости ставят букву М). Чем мельче зерна, тем большее количество их участвует в ходе резания, тем чище получается поверхность, но длительность процесса шлифования возрастает.

Пилы с шероховатостью режущих граней Ra 2,5… 1,25 затачивают кругами зернистостью 16…25. Для создания шлифовального круга абразивные зерна связывают между собой цементирующим веществом — связкой. Используют керамические К, бакелитовые Б и вулканитовые В связки.

Твердость — одна из главных черт круга. Под твердостью понимается сопротивляемость связки вырыванию абразивных зерен с поверхности инструмента под действием внешних сил. В соответствии с ГОСТ 19202—80 установлена следующая шкала степеней твердости абразивного инструмента: мягкий (Ml, М2, МЗ), среднемягкий (СМ1, СМ2), средний (CI, С2), среднетвер-дый (СТ1, СТ2, СТЗ), жёсткий (Tl, Т2).

В обозначении твердости больший цифровой индекс соответствует большей твердости.

При верной работе круги самозатачиваются, т. е. абразивные зерна по мере затупления выпадают, а вместо них вступают в работу новые. Дабы не исказить профиль затачиваемого инструмента, зерна круга не должны осыпаться преждевременно, а связка — прочно удерживать зерна , пока они не затупятся. Твердость круга выбирают в зависимости от материала связки и условий заточки.

При заточке выпивал кругами на керамической связке твердость должна быть равна С1, а на бакелитовой — СТ1, СТ2.

Структура кругов характеризуется процентным содержанием шлифовальных зерен, пор и связки в единице количества круга. Структуру шлифовального круга обозначают номером. Различают плотные, средние, открытые структуры (до № 12 включительно).

Изготовляют круги и с более высокими номерами структур — их именуют высокопористыми. Они дают меньше прижо-гов и создают лучшие условия для удаления стружки. Зернистость высокопористых кругов возможно на 1…2 номера мельче, что повышает чистоту заточки инструмента.

Для заточки металлических выпивал по большей части используют шлифовальные круги со структурой 8…9. основные размеры и Форму шлифовальных кругов выбирают по ГОСТ 2424—83*. Металлические пилы затачивают кругами формы ЗП либо ПП.

Отечественная индустрия производит и снова осваивает выпуск многих станков и полуавтоматов для заточки выпивал. Из них на больших фирмах экономически целесообразно применять высокопроизводительные специальные полуавтоматы следующих моделей: для рамных выпивал (включая тарные) — ТчПР-4, для широких ленточных — ТчЛ35-2, для круглых металлических выпивал диаметром до 2200 мм — ТчПК22-2.

Не считая специальных полуавтоматов отечественная индустрия производит крупносерийно универсально-заточные станки ТчПА-6 и ТчПА-7.

Универсальный станок ТчПА-7 (рис. 11) рекомендован для заточки выпивал вертикальных тарных лесопильных рам и ленточных делительных станков, и круглых выпивал диаметром 100… 1250 мм и плоских ножей длиной до 640 мм.

Станок воображает прямоугольный параллелепипед, складывающийся из головки и станины. Станина — это твёрдая литая двухсекционная коробка, в центре нижней секции которой смонтирован стол для установки приспособлений с затачиваемым инструментом. На передней и правой стенке станины размещен механизм подачи пилы с собачкой, на задней стенке — передачи: привода вентилятора отсоса абразивной пыли и кулачкового вала.

В станины в нише размещено электрооборудование станка.

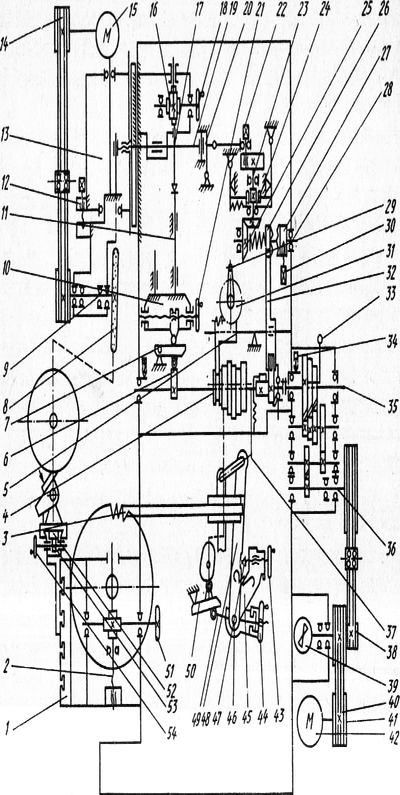

Рис. 1. Кинематическая схема станка ТчПА-7:

1 — стол, 2, 17, 30, 34, 47, 49 — винты, 3 — собачка, 4 — кулачковый блок, 5 —рейка, 6 — кулачок, 7, 32, 45, 48, 50 — рычаги, 8 — шлифовальный круг, 9 — шпиндель, 10 — колодка, 11 — штанга, 12 — кронштейн, 13 — суппорт, 14, 38, 40 — клиноременная передача, 15, 42 — электродвигатели, 16, 52, 53 — зубчатые передачи, 18, 21, 43, 44, 51, 54 — маховички, 19 — тяга, 20 — вилка, 22 — палец, 23, 28, 35—37, 46 — валы, 24, 25, 31 — шестерни 26 — зубчатое колесо, 27 — полумуфта, 29, 33 — рукоятки, 39 — вентилятор

Головка представляет собой твёрдую литую коробку, установленную на станине. Она может поворачиваться относительно станины посредством винтового механизма при настройке станка на передний угол затачиваемой пилы. На передней стенке головки установлен шлифовальный суппорт 13.

В головки размещены все главные механизмы привода станка.

Зубья выпивал затачиваются абразивным кругом в следствии сочетания перемещений подачи и шлифовального суппорта обрабатываемого инструмента. При заточке ножей шлифовальный суппорт жестко фиксируют, а обрабатываемый инструмент перемещают маховичком довольно абразивного круга посредством зубчатой передачи 52—53.

Вращение от электродвигателяпривода механизма резания передается клиноременной передачей на шлифовальный круг и шпиндель, а от электродвигателя привода шлифовального подачи суппорта и механизма пилы — клиноременной передачей на вал вентилятора и потом клиноременной передачей на входной вал трехступенчатого редуктора. С выходного вала редуктора вращение передается на кулачковый вал.

Вертикальное возвратно-поступательное перемещение суппорта задается от кулачка. Наряду с этим перемещение передается через рычаг, колодку с регулируемым роликом, винт и штангу.

Положение суппорта по высоте определяется винтом. Последний при регулировании положения суппорта перемещается в ведомой шестерни косозубой передачи. Положение суппорта регулируется маховичком.

Амплитуда качания суппорта определяется положением подвижного ролика колодки относительно оси рычага и регулируется маховичком.

Подача пилы на один зуб осуществляется от того либо другого кулачка блока, установленного на кулачковом валу. Кулачок, соответствующий заданному профилю зуба пилы, переключается рукояткой посредством рейки и шестерни. Заданный кулачок блока воздействует на регулируемый винт и рычаг с роликом на финише.

Направляющий корпус винта поворачивается вместе с валом, на финише которого закреплен коренной рычаг. На этом же финише вала установлен шарнирный рычаг, подвижно соединенный с колодкой собачки. Положение собачки относительно зуба пилы и шлифовального круга регулируется маховичком посредством винта.

Амплитуда качания собачки определяется положением ролика винта относительно оси рычага и регулируется маховичком.

При косой заточке выпивал полумуфта, передающая крутящий момент лишь в одну сторону, закрепляется на промежуточном валу винтом. Кривошипный палец из нейтрального положения, соосного валу, ставится на заданном расстоянии от центра кривошипа и закрепляется. Так устанавливается нужный угол поворота шлифовального круга при косой заточке выпивал (от 0 до 45° через 5°).

При прямой заточки палец устанавливается в нейтральное положение, а винт вывинчивается из полумуфты и завинчивается в кронштейн, фиксируя шлифовальную головку.

При косой заточке шлифовальная головка поворачивается от кулачка на валу рычага с зубчатым сектором на верхнем финише и роликом на нижнем. Сектор рычага входит в зацепление с зубчатым колесом. Последнее посредством торцовых зубьев передает крутящий момент на полумуфту, вал, вал и конические шестерни с кривошипом.

С кривошипного пальца перемещение передается тяге с качающейся вилкой на тягу, соединенную со шлифовальной головкой.

За один оборот кулачкового вала кривошипный палец поворачивается на 180°, а шлифовальная головка разворачивается в одну сторону, за второй оборот головка разворачивается в другую сторону.

Затачиваемый инструмент устанавливают посредством приспособлений, каковые закрепляют в том либо втором Т-образном пазу стола. Установку пилы либо ножа регулируют по высоте поворотом маховичка. Вращение передается ведомой косозубой шестерне-гайке, перемещающейся совместно со столом относительно винта.

Пыль отсасывается из территории заточки посредством вентилятора.

Станок подготовляют к работе и затачивают на нем пилы в таковой последовательности. Рукояткой на правой боковой стенке головки поднимают суппорт в крайнее верхнее положение. Пользуясь таблицей настройки, рукояткой устанавливают сменный кулачок подачи, соответствующий профилю затачиваемой пилы.

Для этого предварительно приподнимают за маховичок винт и поворачивают рукоятку в положение в соответствии с таблице. Посредством винта устанавливают опорную колодку прижимного устройства соответственно толщине затачиваемой пилы. На шпиндель станка ставят круг требуемой характеристики, отбалансированный вместе с зажимными фланцами.

Посредством винтов на столе станка крепят приспособление для заточки пилы. Ось приспособления для заточки круглых выпивал должна быть в одной вертикальной плоскости с осью кулачкового вала. Затачиваемую пилу устанавливают на соответствующее приспособление.

Вращением маховичка пилу поднимают до положения, при котором линия впадин зубьев размещается на 1…3 мм выше верхней плоскости губок прижимного устройства. В момент установки пилы прижимный рычаг откидывают, а по завершении настроечного перемещения пилы его ставят в рабочее положение.

Маховичком на левой стенке станины поворачивают головку станка на угол, равный переднему углу затачиваемой пилы, и фиксируют ее в этом положении винтами. Маховичком механизма подачи устанавливают ход затачиваемой пилы. Высоту затачиваемого зуба пилы регулируют маховичком.

Посредством маховичка суппорт выводят в крайнее верхнее положение.

Кнопкой «Пуск» включают станок. Рукояткой устанавливают требуемую производительность станка в зубьях в 60 секунд, рукояткой на правой боковой стенке головки опускают шлифовальный суппорт. Маховичком неспешно опускают шлифовальный Круг.

В один момент маховичком получают для того чтобы положения собачки, при котором круг входит в межзубовую впадину.

Регулированием винта торец круга приводят в соприкосновение с передней гранью зуба затачиваемой пилы. Вращением маховичка получают положения, при котором фаска круга касается задней грани зуба пилы. Посредством маховичков задают требуемую поперечную величину съема металла по задней граням и передней зубьев пилы.

При настройке на косую заточку зубьев откидывают щиток, закрывающий рычаг, вывинчивают стопорный винт из кронштейна и завинчивают его в полумуфту. Палец устанавливают на кривошипе в положение для получения требуемого угла косой заточки. В ходе заточки круг правят алмазным карандашом, придавая ему форму впадины зуба пилы.

Специальный полуавтомат ТчПР-4 рекомендован для заточки выпивал вертикальных и тарных лесопильных рам и складывается из станины, секции привода, шлифовальной головки, командоаппарата, каретки, электрошкафа.

Станина представляет собой твёрдую коробку, на передней стенке которой установлен командоаппарат, управляющий циклом работы станка, а в верхней передней части — направляющая линейка для каретки с затачиваемой пилой.

В передней верхней части секции привода закреплен узел шлифовальной головки. В секции размещены главные механизмы полуавтомата, приводящие в возвратно-поступательное перемещение суппорт шлифовальной головки и пилу.

Полуавтомат трудится следующим образом. От электродвигателя через клиноременную передачу вращение передается на шпиндель и потом на шлифовальный круг. Поперечная подача шлифовального круга осуществляется или вручную — вращением винта, установленного в полого штока суппорта, или от электромагнита по окончании нажатия кареткой в конце ее обратного хода на конечный выключатель.

Наряду с этим храповой механизм вращает винт. Угол его поворота и движение суппорта задаются по шкале поперечной подачи ограничителем. Скоро поднять суппорт шлифовальной головки вручную возможно посредством рычага.

Передняя грань зуба пилы затачивается при опускании под Действием силы тяжести суппорта шлифовальной головки, а задняя грань — в следствии двух перемещений: подачи пилы собачкой и одновременного подъема суппорта шлифовальной головки.

Суппорт и подающая собачка приводятся в перемещение следующим образом. От электродвигателя вращение передается через электромагнитную муфту сцепления, клиноременную передачу на входной вал червячного редуктора. На выходном валу редуктора установлен эксцентрик, что, влияя на талрепную муфту и рычаг, приводит в перемещение ползун с установленным на нем копиром.

Копир возвращается в исходное положение пружиной через рычаг, контактирующий с эксцентриком. Именно поэтому эксцентриковый механизм трудится медлено.

Рис. 2. Кинематическая схема полуавтомата ТчПР-4:

1 — шлифовальный круг, 2 — шпиндель, 3— суппорт, 4, 23, 41 — клиноремен-ные передачи, 5, 24, 40 — электродвигатели, 6, 8, 32, 33, 49 — винты, 7, 19, 29 — электромагниты, 9 — храповой механизм, 10 — ограничитель, 11, 13, 16, 21, 28, 35, 36, 47 — рычаги, 12 — колодка, 14 — копир, 15, 25, 26 — муфты, 17 — пружина, 18, 20 — эксцентрики, 22 — редуктор, 27, 45, 52, 55 — маховички, 30 — вал, 31 — корпус винта, 34. 38, 43. 5U — упоры, 3/, 44, 48 — выключатели, 39 — каретка, 42 — звездочка, 46, 54 — собачки, 51 — храповое колесо, 53— выпивала, 56 — ползун

Суппорт шлифовальной головки поднимается рычагом, ролик которого контактирует с копиром. Амплитуда качания суппорта определяется положением подвижного ролика колодки относительно оси рычага и регулируется маховичком. Винт настраивается на нижнюю точку опускания суппорта шлифовальной головки, стабилизируя съем металла во впадине зубьев пилы.

Шлифовальная головка может настраиваться на передний угол зубьев пилы посредством винтового механизма и фиксироваться двумя гайками относительно корпуса секции привода.

Выпивала подается от рычага, приводящего в качательное перемещение регулируемый винт и промежуточный рычаг с роликом на финише. Корпус винта поворачивается вместе с валом, на финише которого закреплен коренной рычаг. На этом же финише вала базируется шарнирный рычаг, на котором установлена подающая собачка.

Ее положение относительно зуба пилы определяет съем металла при заточке по передней грани и регулируется маховичком. Амплитуда качания собачки, выбираемая в соответствии с шагом зубьев пилы, регулируется положением ролика винта относительно оси рычага. Винт настраивают (на заводе-изготовителе) на контакт (без перегрузки) подающего рычага собачки с упором, что стабилизирует съем металла с передних граней зубьев пилы.

В ходе подачи выпивала тормозится посредством подпружиненного прижима с откидным упором.

До заточки пилу устанавливают на каретке и фиксируют зажимными винтами. По высоте рабочей территории пилу регулируют маховичком, приводящим в перемещение червячную несколько, валик с шестернями, зубчатые рейки с закрепленными на финишах винтами.

Для возврата каретки с пилой в исходное положение по окончании одного цикла заточки всех зубьев в нижней части каретки закреплена втулочно-роликовая цепь. В зацеплении с ней находится звездочка, приводимая во вращение от электродвигателя через клиноременную передачу. Команда на включение электродвигателя поступает по окончании нажатия упора каретки на конечный выключатель.

Предварительно сигнал поступает на электромагнит, выводящий собачку из зацепления с зубьями пилы. В один момент поступает команда на электромагнит, включающий торцовую муфту эксцентрика, перемещающего посредством рычага суппорт шлифовальной головки в крайнее верхнее положение. Потом отключается электромагнитная муфта сцепления и включается муфта торможения электродвигателя.

Рабочие механизмы полуавтомата останавливаются, а каретка с пилой возвращается в исходное (крайнее правое) положение, нажимает упором на конечный выключатель, по окончании чего цикл заточки повторяется.

Число повторяющихся циклов заточки пилы (число проходов при заточке) оценивается по степени ее затупления визуально и задается на командоаппарате поворотом маховичка, смещающего упор по отношению к конечному выключателю. При каждом проходе пилы упор нажимает на рычаг. Наряду с этим собачка поворачивает храповое колесо, а вместе с ним и Упор на определенный угол.

По окончании исполнения заданного (по лимбу на командоаппарате) числа проходов упор нажимает на станок и конечный выключатель останавливается.

Правила настройки полуавтомата ТчПР-4 на заточку выпивал близки к рассмотренным приемам подготовки к работе станка ТчПА-7, за исключением изюминок эксплуатации автоматической каретки.

На заточку выпивал разной длины рекомендуется настраивать каретки в такой последовательности.

Пилу устанавливают и фиксируют на каретке (по горизонтали) так, дабы передняя грань последнего (правого) затачиваемого зуба упиралась в выступ на откидной упорной планке (предварительно пилу регулируют по высоте). Каретка перемещается вправо и ее штырь-фиксатор входит в захват заднего (правого!) | стопора, установленного на направляющей линейке.

Рукояткой расфиксируют задний стопор довольно направляющей линейки. Каретку вместе с задним стопором ставят в такое положение, дабы впадина первого (слева) затачиваемого зуба пилы пребывала совершенно верно под шлифовальным кругом. В этом положении (посредством торцового ключа) левый нижний упор каретки регулируют и фиксируют так, дабы он нажимал на ролик левого нижнего рычага, связанного с выключателем.

Наряду с этим рычаг должен быть горизонтальным. По окончании фиксации левого нижнего упора задний стопор каретки жестко фиксируется рукояткой на направляющей линейке.

Каретка, перемещаясь влево, выводится из зацепления с задним стопором. Посредством торцового ключа правый нижний упор на каретке регулируется и фиксируется так, дабы он при заточке передней грани последнего (правого) зуба нажимал на ролик правого нижнего рычага, связанного с выключателем. Наряду с этим рычаг должен быть горизонтальным.

При маленьких трансформаций в длине затачиваемых выпивал правый упор на каретке регулируют лишь один раз и в будущем контролируют лишь надежность фиксации его равно как и регулируемого правого стопора на направляющей линейке.

Обстоятельства вероятных недостатков заточки выпивал и способы их устранения по большей части однообразные у всех заточных станков.

Уровень качества заточки выпивал характеризуется точностью (в пределах допуска) угловой геометрии зубьев, их одношаговостью и одновы-сотностью (положением вершин на одной прямой либо окружности), микрогеометрией-—отсутствием больших заусенец, шероховатостью заточенных граней, остротой режущих кромок, отсутствием структурных изменений и трещин.

Передний угол зубьев выпивал на всех заточных станках получается методом наклона шлифовальной головки на заданный угол. Для круглых выпивал цифровые значения на шкале наклона шлифовальной головки соответствуют переднему углу заточки только при положении, в то время, когда ось пилодержателя находится на одной вертикали с центром распределительного вала. Смещение приспособления для установки круглых выпивал может привести к искажению переднего угла и, следовательно, искажение геометрии зубьев.

Обстоятельствами искажения переднего угла смогут быть понижение жесткости шлифовальной головки благодаря изнашивания либо

разрегулирования суппорта, шлифовального шпинделя, механизма прижима пилы, и установка режимов и несоблюдение заточки на шпиндель более мягкого круга. В следствии на торце круга со стороны передней грани образуется скоро возрастающая фаска, равная высоте передней грани зуба пилы.

Если не удается повысить жесткость шлифовальной механизма и головки прижима либо нет круга более высокой твердости, то дополнительно наклоняют шлифовальную головку так, дабы появившаяся фаска была параллельна передней грани. Подачу по передней грани уменьшают. Подающую собачку устанавливают в такое положение, при котором круг касается передней грани только войдя во впадину зуба.

Довольно часто искажение переднего угла зубьев выпивал появляется в следствии понижения рабочей скорости шлифования очень сильно изношенного круга, которое вызывается несвоевременной перестановкой клинового ремня для увеличения частоты вращения шпинделя.

Во многих случаях в один момент с трансформацией переднего угла искажается прямолинейность передней грани зуба пилы. Обстоятельством этого кроме этого возможно понижение жесткости шлифовальной головки, механизма прижима либо упрочнения прижима пилы рычажным механизмом.

Понижение жесткости шлифовальной головки довольно часто появляется из-за нехорошего выбора зазора в направляющих. В этом случае шлифовальная головка при опускании врезается в переднюю грань зуба пилы, по окончании чего ее отжимает в сторону поперечная составляющая силы резания.

Обстоятельством уменьшения заднего угла зуба пилы может служить повышение наклона шлифовальной головки для компенсации изнашивания мягкого круга. Задняя грань зуба пилы при заточке формируется за счет сочетания двух подъёма: подачи и движений пилы шлифовальной головки. При большем ходе собачки (перебеге) посредством дифференциального винта возрастает горизонтальная составляющая перемещения пилы и значительно уменьшается задний угол.

То же самое происходит и при уменьшении регулировочным винтом амплитуды качания шлифовальной головки. Форма задней грани может искажаться при неточном регулировании и плохом смазывании направляющих шлифовальной головки.

Несоблюдение настройки станка на толщину затачиваемой пилы может привести к односторонней косой заточке по задней грани, что вызывает (при плющения) несимметричность уширения зубьев.

При большой разношаговости появляется разновысотность и не рекомендуется подавать пилу во второй либо третий от круга зуб. При подачи пилы в затачиваемый зуб разновысотность режущих кромок неспешно устраняется. Разновысотность зубьев у выпивал с косой заточкой появляется по двум главным обстоятельствам.

Первая пребывает в том, что не перенастроена опорная площадка при трансформации толщины затачиваемой пилы, вторая связана с неперпендикулярностью опорной поверхности подающей диска и собачки пилы.

Равномерный съем металла у зубьев выпивал с косой заточкой происходит только при положении оси поворота круга на продолжении условной средней (по толщине) плоскости диска.

При неперпендикулярности подающей собачки плоскости диска пилы собачка, трудясь двумя разными точками, подает пилу под круг на различную величину. Нужно следить, дабы собачка касалась пилы лишь рабочей кромкой, перекрывая зуб пилы по толщине.

Для регулирования положения собачки целесообразно в направляющей коробке на расстоянии 8… 10 мм от ее левого края устанавливать упорный винт с контргайкой. Он обязан ограничивать заход собачки на впадину. Винт настраивают так, дабы подающий стержень собачки не опирался собственной задней гранью на корпус затачиваемой пилы.

Подающая собачка должна быть перпендикулярна полотну пилы. Этого получают следующим образом: отключают привод распределительного вала, посредством рукоятки подъема и подающего винта шлифовальную головку опускают в крайнее нижнее положение, подающий рычаг с собачкой медлено вручную подводят к правому торцу вращающегося шлифовального круга. По окончании сошли-в первых рядах маленького слоя металла на протяжении всей рабочей грани подающая собачка пригодна для заточки выпивал с боковой геометрией зуба.