Стереотипные пластмассовые печатные формы с растровыми изображениями

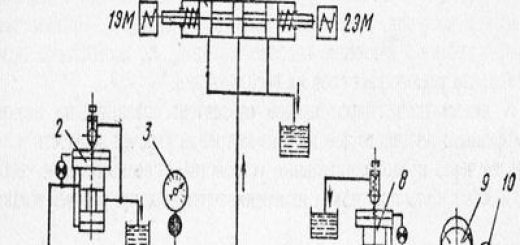

Технологический процесс изготовления СППФ с растровыми изображениями складывается из операций подготовки тексто-иллюстрационных наборных форм к матрицированию, матричного материала и подготовки пресса, прессования матриц, подготовки матриц и пластмассового формного материала, обработки и прессования пластмассовых стереотипов, корректуры и пробной печати печатных пластмассовых полос. режимы выполнения и Состав работ большей части технологических операций подобны таковым при изготовлении печатных пластмассовых полос с текстовых уникальных форм.

Отличительные изюминки — в необходимости особой подготовки растровых клише к матрицированию и в режимах стереотипирования и матрицирования.

Растровые клише для изготовления с них пластмассовых матриц из материала МПМ-1 либо МПМ-2 подвергают тщательному контролю. На клише недопустимы рамка (по краям) из деформированных при наведении фацета растровых печатающих элементов и их подтравка («грибообразный» профиль.).

При обнаружении повреждений либо отслаивании копировального слоя с поверхности печатающих элементов, и при пониженной прочности эмали (темно-коричневый либо черный Цвет) снимают эмаль обработкой в течение 2-3 с в ванне с 10%-ным раствором едкого натра при температуре около 100 °С. Используют и второй метод: предварительный нагрев слоя эмали в течение 5—7 мин в кипящей воде и выдерживание 1—2 с в щелочном растворе (около 80 °С).

Затем клише промывают струей воды, протирают мягкой щеткой кашицей мела, шепетильно промывают и просушивают между страницами непроклеенной бумаги на обогреваемой плите при 150° С в течение 1 мин. Чтобы не было растравливания боковых граней растровых элементов по окончании снятия эмали (перед сушкой) выдерживают клише в течение- нескольких секунд в не сильный растворе уксусной кислоты (для нейтрализации щелочи, оставшейся в раковинах и порах печатающих элементов). Удалять эмаль с поверхности клише нужно и в связи с вероятным прилипанием к матрице при применении матричного материала с повышенным содержанием летучих, что ведет к нарушению состояния печатающей поверхности растровых элементов матрицы (и, следовательно, стереотипа).

Растровые клише по окончании удаления с них эмали и особенно при повышенной шероховатости боковых граней печатающих элементов обрабатывают в олеиновой кислоте «яркой» марки А (ТУ 6-09-27—73). Обработка в олеиновой кислоте разрешает создать на боковых гранях печатающих элементов пленку олеата цинка, содействующую лучшему отделению матрицы от клише.

Клише устанавливают в держатель-контейнер и погружают в кювету с олеиновой кислотой на 1,5— 2 ч. При малом количестве клише укладывают в кювету так, дабы между ними был зазор для свободного доступа кислоты. В 1 л олеиновой кислоты обрабатывают до 100 клише средней площади (50—70 см2). По окончании выдерживания в олеиновой кислоте клише промывают бензином (как минимум несколько раз) до полного вымывания из пробельных элементов массы белого цвета.

Высушивают клише в вертикальном положении в вытяжном шкафу с местной вентиляцией. Для обнаружения чистоты промывки клише контролируют под микроскопом типа МБС-2.

При матрицировании смешанных форм клише устанавливают на подставки с отклонениями в росте не более ±0,05 мм. С целью достижения громаднейшей точности подставки отливают толщиной, превышающей принятый рост простых литых подставок на 1,5 мм. Отливки повышенного роста приобретают в станках методом подкладывания полос переплетного картона толщиной 1,5 мм на отливную раму.

Для обеспечения требуемой точности по всей поверхности отливки создают строжку каждой стороны два раза во взаимно перпендикулярных направлениях. Подставки с большими раковинами (на боковых сторонах) не используют, поскольку при матрицировании они деформируются.

Отрицательное влияние неравноплотности подставок на уровень качества пластмассовых матриц уменьшают подпрессовкой подставок с клише в матричном прессе. Наряду с этим понижается размер растровой точки по краям изображения, деформированной в ходе наведения фацета. Клише устанавливают на мобильную железную плиту, сверху укладывают настил из 8—10 страниц типографской бумаги и двух полотнищ фланели.

Подготовленный пресс-пакет передвигают на нижнюю плиту пресса и запрессовывают при температуре плит 120—125 °С на 5 мин. Удельное давление должно быть не меньше 25 кгс/см2 (2,5 МПа). Настил возможно применять многократно.

Толщина подставок наколоченными клише в следствии подпрессовки значительно уменьшается на 0,05—0,12 мм в зависимости от применяемой части отливки (верх либо низ, середина либо край).

С целью достижения нужного роста оборотную сторону подставки обрабатывают на фрезерном станке типа ORH «Оптима» либо МФП-3 с точностью ±0,02 мм. При обработке подставок на стол станка кладут лист плотной бумаги, а после этого клише вниз очком. Фрезеруют подставку, предварительно измерив ее толщину в нескольких точках, при вращения фрезы подачи и минимальной скорости стола.

Осуществляют контроль толщину обработанной подставки в шести — восьми точках микрометром с громадным вылетом стрелы либо индикаторным толщиномером ТИК-1. очень способное возвышение растрового клише на под-

вке над комплектом должно быть 0,20—0,24 мм в зави-СТмости от характера изображения. Нужное условие для получения с растрового клише матрицы качества — равномерность роста клише. В случае если найдено уменьшение роста, под основание подставки подклеивают плотную бумагу быстровысыхающим клеем (с минимальным по толщине и ровным слоем).

Колебания в росте клише сказываются на характере и глубине растровых элементов матрицы, а следовательно, и на качестве пластмассовой печатной формы.

В управляемом автотипном ходе матрицирование звено неуправляемое.

При прессовании пластмассовых матриц с тексто-иллюстрационных печатных форм отличных показателей смогут быть достигнуты при применении материала МПМ-2 со степенью уплотнения 22—25%. При повышения степени уплотнения при прессовании матриц значительно уменьшается глубина пробелов ярких участков изображения, выступают частички смолы на поверхности матриц; деформируется печатающая поверхность, образуются неустойчивые пробельные элементы. При пониженном уплотнении матричного материала поверхность пробельных элементов шероховатая и не хватает прочная.

Точность воспроизведения растровых элементов уникальной формы зависит от степени термообработки страниц матричного материала по окончании их подпрессов-ки. Применение мало термообработанного материала приводит к появлению сгустков смолы, пробельные элементы матриц формируются квадратной недостаточной прочности и формы на скол. При отделении матриц от клише вероятен срыв растровых элементов в тенях и светах растрового изображения.

При излишней термообработке матричного материала с покровным слоем отмечается неполная выпрессовка пробельных элементов на матрице и скалывание их при отделении матриц от уникальной формы, поскольку при формовании матриц происходит разрушение относительно развитой пространственной структуры покровного слоя из-за громадной степени его отверждения.

При сборке пресс-пакета для прессования матриц с тексто-иллюстрационных форм на их поверхность кладут один лист матричного материала с покровным слоем и два страницы без покровного слоя. Громадное влияние на формирование печатающих и пробельных элементов матриц с растровыми изображениями оказывает равномерность и длительность предварительного прогрева пресс-пакета между сомкнутыми плитами пресса (без давления).

Растровые элементы формируются за счет пластично деформируемого покровного слоя матричного материала, исходя из этого их степень и чёткость выпрессовки зависят от выбора момента формования, в то время, когда покровный слой владеет требуемыми пластично-вязкими особенностями. В случае если на матрице не всецело выпрессованы пробельные элементы и организована неровная с раковинами печатающая поверхность, это указывает, что прессование- совершено за пределами оптимального пластично-вязкого состояния покровного слоя матричного материала.

При прессовании матриц со смешанных и иллюстрационных уникальных печатных форм время прогрева пресс-пакета выбирают с учетом особенностей срока и матричного материала его хранения. Для создания растровых изображений на матрицах, всецело воспроизводящих растровые клише, давление прессования выбирают с учетом изюминок матрицируемой формы.

В случае если 10% площади формы занимают растровые клише (90% —строкоотливной комплект), давление прессования должно быть в пределах 25—30 кгс/см2 (2,5— 3,0 МПа), при 20% растровых клише — 35—40 кгс/см2 (3,5—4,0 МПа). Нечеткие, с шероховатой поверхностью боковых граней растровые элементы матриц говорят о малом давлении прессования. Полная выпрессовка растровых элементов на матрице при оптимальном давлении завершается за 1,5—2,0 мин и во время последующей выдержки под давлением, длительность которой определяют в зависимости от марки применяемого матричного материала, особенностей и типа пресса матрицируемой формы, происходит минимально нужное отверждение матрицы.

Если сравнивать с прессованием текстовых форм при изготовлении матриц с тексто-иллюстрационных форм продолжительность прессования увеличивают на 5—10 мин.

Технологическими руководствами МПИ рекомендуется через 5 мин по окончании включения давления прессования снижать его на 50% благодаря происхождения громадных внутренних напряжений во время отверждения матрицы, под действием которых на ее поверхности смогут показаться трещины. Но не на всех матричных прессах возможно снижать давление в ходе прессования.

В этом случае воспроизведение растровых элементов уникальной формы будет зависеть от точности соблюдения рекомендаций по подготовке уникальной матричного материала и формы и от условий процесса прессования. При верно подобранном давлении на прессе типа СМП-200 обеспечивается полная выпрессовка растровых элементов по всему изображению без трещин и раковин, не обращая внимания на большие колебания давления при прессовании матриц.

Для придания пробельным элементам устойчивости матрицы и необходимой прочности подвергали дополнительной термообработке между сомкнутыми плитами пресса при 130±10°С в течение 15—20 мин из-за последующего прессования стереотипов в прессе СМП-200 с нагревательным устройством СМН-200, в котором продолжительность нагрева пресс-материала не превышает 6 мин.

Точность воспроизведения растровых элементов на стадии прессования стереотипов зависит от особенностей формного условий и материала формования.

Отклонения градационной характеристики процесса от прямой вероятны при превышении температуры нагрева давления-прессования и пресс материала, при применении винипластовой пластиката и плёнки, свойства которых не отвечают предъявляемым требованиям. Превышение температуры нагрева пресс-материала (потемнение печатающей поверхности стереотипов из ПВХ формного материала), не считая вероятных искажений линейных размеров растровых элементов, приводит к резкому снижению износостойкости и увеличение хрупкости полос.

Недостаточный прогрев ПВХ материала ведет к образованию в ходе прессования растровых изображений с пониженной глубиной пробельных элементов и с искаженными размерами печатающих. Наряду с этим вероятен срыв пробельных элементов с поверхности матриц. Длительность нагрева в устройстве СМН-200 ПВХ формного материала при 170±5°С под давлением 20—30 кгс/см2 (2—3 МПа) 4—6 мин в зависимости от марки и особенностей применяемого материала.

На точность выпрессовки растровых элементов ПВХ-стереотипов влияет время прессования. Сокращение выдержки под прессом до 3—4 мин по сравнению со временем прессования текстовых стереотипов (5—6 мин) позвано необходимостью улучшить отделяемость стереотипа от матрицы. гладкость и Чистота печатающей поверхности растровых элементов пластмассовых стереотипов зависят в первую очередь от показателей качества матриц, температуры прессования нагрева и давления стереотипов пресс-материала перед формованием. Режимы прессования выбирают с учетом степени заполнения и формата матрицы ее площади растровыми изображениями, к примеру, применительно к прессу СМП-200 с нагревательным устройством СМН-200:

Последние операции технологического процесса изготовления печатных поливинилхлоридных полос с растровыми изображениями в меньшей степени сказываются на градационной чёрте пластмассовых печатных форм.

Особенное значение имеет соблюдение допуска — 0,02 мм на толщину полос.

Печатные пластмассовые полосы из полиамидного формного материала (П-54) по печатно-техническим особенностям существенно выше поливинилхлоридных. Свойства полиамидных стереотипов находятся в большей зависимости от условий их прессования. Длительность нагрева пресс-пакета с гранулами П-54 в устройстве СМН-200 выбирают с условием недопустимости перегрева пресс-материала (появление пузырьков).

При верно совершённом ходе изготовления полиамидных стереотипов растровые элементы формируются с четкими гранями, с чистой и ровной печатающей поверхностью. Матово-белый цвет полиамидных стереотипов говорит о кристаллической структуре, преобладание которой снабжает полиамидной печатной форме громаднейшую износостойкость и меньшую жесткость. Снижать жесткость печатных полиамидных полос с растровыми изображениями, что имеет громадное значение при монтаже полноформатных печатных форм на ротационные автомобили, рекомендовано увлажнением полиамидного формного материала.

На степень выпрессовки растровых элементов и печатно-технические особенности печатных полиамидных полос влияет температура нагрева матрицы перед сборкой пресс-пакета, давление прессования, температура плит пресса, время прессования, условия охлаждения пресс-пакета перед его разборкой.

Показатели качества СППФ с растровыми изображениями в громадной степени зависят от показателей качества растровых клише, применяемых при матрицировании. Стабилизация процесса их изготовления — серьёзное условие обеспечения требуемой градационной характеристики растровых изображений на стереотипных печатных полиамидных формах.

Градационная черта растровых клише, изготовляемых методом одноступенчатого травления, зависит от солидного числа факторов, каковые должны быть отрегулированы при травлении и копировании. Точность исполнения операций копировального процесса во многом предопределяет линейные размеры растровых элементов клише.

На градационную передачу растрового изображения главное влияние оказывают состав копировального раствора, адгезия копировального слоя к поверхности цинка, толщина слоя, темперамент распределения света в копировального слоя под прозрачными элементами фотоформы, экспозиция при копировании, условия проявления копии. структура и Толщина копировального слоя зависят от вязкости раствора, числа оборотов ротора центрифуги, температуры сушки, и от микрогеометрии и физико-химических особенностей подготовленной к нанесению копировального слоя поверхности цинка.

Использование неотёсанных абразивных материалов, к примеру, может явиться обстоятельством невытрав-ленных пробельных элементов. Недостаточное обезжиривание усиливает неравномерность распределения копировального раствора по поверхности пластины при центрифугировании. Данный способ нанесения копировального раствора предопределяет неравномерность наносимого слоя по толщине: разнотолщинность в зави-симости от состава раствора достигает 80%.

Для увеличения стабильности копировального процесса изыскивают новые способы нанесения копировального слоя на поверхность пластин вместо центрифугирования. Слои на базе поливинилового спирта отличаются меньшей стабильностью, чем слои на базе модифицированного поливинилового спирта, фотополимеризую-щегося копировального состава, ортонафтохинондиазидов.

Оптимальная толщина копировального слоя на базе ПВС колеблется в пределах 2,5—3,0 мкм. Лучшая градационная черта копий на базе фо-тополимеризующейся композиции обеспечивается копировальным слоем толщиной 5 — 8 мкм, а для низ-колиниатурных клише —от 4 до 10 мкм. Увеличение толщины копировального слоя против оптимума ведет к необходимости увеличивать экспозицию.

Наряду с этим увеличивается рассеяние света, понижается разрешающая свойство, нарушается градационная передача благодаря закопировывания пробельных элементов. К тому же повышение экспозиции если сравнивать с оптимальной может привести к фотохимической реакции светочувствительного слоя под непрозрачными участками фотоформы, что ухудшает проявление копий. При через чур узком копировальном слое нельзя получить достаточно устойчивой к предстоящей обработке копии.

На градационную передачу растрового изображения влияют степень контакта между формной негативом и пластиной, характеристики источника света, расстояние между копировальным слоем и источником света. Лучшего качества растровые копии получаются при применении точечных источников света.

Для фотополимеризующегося копировального слоя рекомендованы источники света с громадным энергетическим выходом в ультрафиолетовой территории спектра при условии замены стекла копировальной рамы, к примеру лавсановой пленкой. Отклонения от оптимума экспозиции сказываются на устойчивости фотоструктурированного слоя к воздействию кислоты и последующей обработке копий при травлении, на размерах растровых элементов.

В ходе проявления экспонированных пластин серьёзными параметрами нужно считать время проявления и температуру растворителя. Уменьшение температуры и времени проявления (против оптимальных) ведет к нехорошей раскрываемости растровой копии, в особенности в тенях, а повышение отражается на степени набухания копировального слоя, что вызывает графические и градационные искажения изображений с утратой травления пробельных элементов и профиль печатающих элементов растровых клише.

Глубина травления растровых клише обязана строго соответствовать требованиям технологических руководств по фотоцинкографским процессам. Глубина пробелов в светах клише при линиатуре 34 лин/см должна быть не меньше 100 мкм, в полутонах — 80 мкм, в чёрных тонах — 65 мкм; для 40 лин/см соответственно 90, 70 и 50 мкм. Допуск на отклонение по глубине 10%.

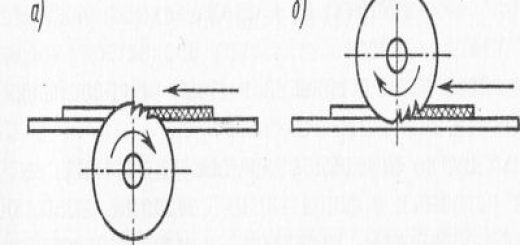

И совсем недопустима подтравка печатающих элементов, мешающая отделению матрицы от растровых клише и вызывающая срыв пробельных элементов растрового изображения с поверхности матриц либо печатающих элементов с клише. Согласно данным УНИИППа для растровых печатающих элементов оптимальным считается профиль с углом наклона боковой грани в верхней части 10°, в средней —30°, у основания — около 50°. Для сравнения: угол наклона боковой грани штриховых элементов приемлем в пределах 15—40°.

Требуемая глубина травления растровых клише достигается, как мы знаем, трансформацией защитных особенностей травящего скорости и состава подачи эмульсии на поверхность копий. С повышением линиатуры растровых клише повышают число оборотов ротора либо подачу раствора в сопловых устройствах. Наряду с этим возрастает возможность подтравки печатающих элементов.

Есть вероятность стравливания боковых граней печатающих элементов при трансформации особенностей микроцинка, свойств и вида защитного препарата, условий травления и др. Допустимое стравливание растровых элементов с относительной площадью 5—10%, к примеру, при линиатуре клише 40 лин/см, не должно быть больше 15%- Степень стравливания определяют по тест-форме как разность диаметров растровых точек на копии по окончании травления и депонирования.

Одноступенчатое кислотное травление (ОКТ) растровых копий имеет последовательность преимуществ если сравнивать с одноступенчатым эмульсионным: намного меньшая токсичность, громадная стабильность травящего состава, меньшие утраты размеров растровых элементов при травлении, несложнее подготовка копий к травлению, меньшая возможность появления бугров на пробелах вытравленных клише. В отличие от ОЭТ одноступенчатое кислотное травление растровых копий возможно прерывать для корректировки режимов и контроля качества.

Показатели качества клише при травлении регулируют скоростью вращения ротора автомобили и трансформацией содержания компонентов, температурой и временем травления травящего состава. При повышенной температуре значительно уменьшается скорость травления, отмечается пассивация, появляются сыпь и бугры на пробельных элементах клише. Наряду с этим за счет повышения угла наклона боковых граней значительно уменьшается глубина травления малых пробелов. Оптимальная температура травящей ванны 27+1 °С.

Длительность травления 1—2 мин в зависимости от линиатуры растра. При верном проведении технологического процесса разрешающая свойство для растровых клише около 150 лин/см, т. е. сохраняются растровые элементы диаметром 20—25 мкм. Благодаря относительно стремительного истощения травящей ванны по ингибирующей добавке — щавелевой кислоте — остается нерешенной неприятность создания постоянного систематического корректирования травящего состава при одноступенчатом кислотном травлении, поскольку нельзя ограничиваться корректированием раствора между травлением одной либо нескольких пластин, а направляться вводить израсходованные компоненты непрерывно.

Для стабилизации неуправляемого звена репродукционного процесса, каким есть одноступенчатое травление растровых копий, нужно снабжать постоянство стравливания.