Крепление печатных пластмассовых и резиновых полос

Технологический процесс монтажа полноформатных печатных форм из пластмассовых и резиновых полос целесообразно поделить на три группы операций: подготовка поверхности монтажной базы, подготовка печатных пластмассовых и резиновых полос и их монтаж. Содержание работ на операциях монтажа полноформатных форм изменяется в зависимости от формы и вида монтажной базы (эластичная железная база, формный цилиндр, плоский железный лист), от особенностей монтируемых пластмассовых и резиновых полос, особенностей применяемой двухсторонней липкой ленты. Перед монтажом определяют спуск полос и раскладку, на запасном столе по спуску раскладывают печатные пластмассовые и резиновые полосы, намечают порядок и схему монтажа полноформатной формы.

В ходе подготовки поверхности монтажной базы для пластмассовых форм для обеспечения прочного и правильного монтажа печатных полос делают разнообразные операции: контроль состояния монтажной базы и обработка ее поверхности. В случаях повторного применения двухсторонней липкой ленты либо ослабленной ее клеящей способности активируют клеящий слой.

Металлические страницы, применяемые для монтажа полноформатных печатных форм на рулонные ротации ПРК и «Книга», по ТУ 14-1-1513—75 должны отвечать следующим главным требованиям: толщина 0,5±0,04 ммсраз-нотолщинностью в пределах одного страницы не выше половины поля допуска (0,04 мм), допускаемые отклонения по ширине страницы +10 мм и по длине +15 мм (при поступлении) по отношению к нормируемым размерам. Алюминиевые страницы по ГОСТ 10703—73 толщиной 0,8 мм с предельным отклонением по толщине минус 0,1 мм и допускаемой разнотолщинностью в пределах одного страницы не более минус 0,05 мм поступают на фирмы с вероятными (допустимыми) отклонениями по ширине + 10 мм и по длине +25 мм.

Цинковые страницы для монтажа полос на плоскопечатные автомобили применяют толщиной 1,75 мм с допуском минус 0,03 мм (ГОСТ 1202— 72). Размеры страниц 50X60 см, но раскрой страниц реализовывают в зависимости от типа крепления и формата полос смонтированных полос в машине (фацетные либо сотовые подставки, на фацетных досках либо подставках). Алюминиевые и металлические страницы обрезают на расчетный размер в зависимости от типа крепления и формата машины монтажного страницы на формном цилиндре.

Страницы должны быть обрезаны ровно, косина не должна быть больше допускаемых отклонений по ширине полноформатной формы. По длине страницы должны иметь припуск для закрепления с двух сторон планками при заклёпок и помощи винтов (не меньше 18 шт. по одной стороне). Поверхность монтажных страниц должна быть ровной, ровной, без видимых недостатков.

Страницы не должны иметь разрывов по краям.

На поверхности страниц не допускаются насечка, вмятины, следы коррозии.

Формные цилиндры для яркого монтажа печатных полос должны иметь правильные размеры, соответствующие номинальному диаметру данной конструкции автомобилей с допустимыми отклонениями ±0,05 мм, верную цилиндрическую форму, шейки цилиндров должны быть концентричны рабочей их поверхности в пределах допусков второго класса точности и не должны иметь краски и следов ржавчины. Поверхность формных цилиндров не должна иметь вмятин, раковин, зазубрин и других механических повреждений.

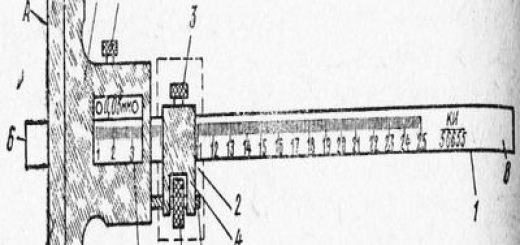

С применением приводочных станков (для ротационных печатных автомобилей) и монтажных столов (для плоскопечатных автомобилей) подготавливают поверхности монтажной базы и последующий монтаж печатной формы. На формный цилиндр, установленный в приводочном станке, натягивают и закрепляют замками и установочными планками железный монтажный лист.

В случае если монтаж производится конкретно на поверхности формного цилиндра листовых ротационных автомобилей, то его устанавливают по направляющим полозкам в подшипники приводочного станка и закрепляют. С поверхности монтажной базы снимают загрязнения, к примеру шлифовальной шкуркой, смывают жировые и красочные пятна органическими растворителями.

Для увеличения прочности сцепления полотна липкой ленты используют обработку поверхности монтажной базы экскурсовод-рофилизующим раствором, в состав которого входит ор-тофосфорная кислота (300 мл), бутиловый спирт (50 мл), этиловый спирт (180 мл), гидрохинон (10 мл), вода (до 1000 мл). Раствор наносят на поверхность монтажной базы, выдерживают 2—3 ч, шепетильно промывают водой, высушивают. На последовательности фирм для увеличения прочности закрепления полотна липкой ленты на поверхности монтажной базы создают узкий адгезионный слой, предварительно протирая ее выдержанным и намоченным в бензине куском липкой ленты.

Для монтажа печатных полос как правило применяют двухстороннюю липкую ленту JI 52-153 по ТУ 38-105-1273—79. Минимально нужная клеящая свойство липкой ленты по ТУ должна быть не меньше 8 кПа (прочность на сдвиг склеенных липкой лентой цинковых пластин). Оптимальная толщина липкой ленты 0,30—0,33 мм.

Техническими условиями установлены минимальные размеры отрезков липкой ленты в рулоне — протяженность не меньше 1 м, ширина не меньше 0,6 м — и требования к состоянию поверхности полотна липкой ленты: не Допускаются складки, прорывы, масляные пятна и сдиры резинового слоя размером более 0,5 мм. Край полотна липкой ленты прикатывают железной линейкой к подготовленной поверхности монтажной базы, расправляют полотно и частично снимают защитное покрытие 1марлю), натягивают часть полотна и снова прикатывают железной линейкой, не допуская воздушных пузырей между полотном и монтажной основой липкой ленты.

По мере вращения цилиндра снимают следующую часть защитного покрытия, натягивая и расправляя полотно, прикатывают его к монтажной базе. Защитное покрытие с поверхности липкой ленты удаляют в вертикальном направлении по отношению к поверхности монтажной базы либо окружности цилиндра. Для облегчения удаления защитной марли ленту протирают тампоном, намоченным в смеси органических растворителей с последующей 5—10-минутной просушкой.

Смачивание поверхности липкой ленты бензином ведет к понижению клеящей свойстве, исходя из этого рекомендована смесь растворителей: бензин (1 часть) и этилацетат (2 части), которая используется для активации клеевого слоя двухсторонней липкой ленты по окончании ее продолжительного хранения. На поверхности липкой ленты (по окончании ее закрепления на монтажной базе) недопустимы остатки марли, нитки, большие посторонние частицы.

Клеящая свойство двухсторонней липкой ленты изменяется благодаря развития пространственной структуры в клеящем слое из-за образования химических связей между компонентами смеси и макромолекулами каучука под действием тепла и кислорода воздуха. В случае если при поступлении липкой ленты клеящая свойство образовывает, к примеру, около 1,3 кгс/см2 (13 кПа), то по окончании 6 мес. хранения в условиях, регламентированных ТУ, она значительно уменьшается до 1,17 кгс/см2 (11,7 кПа), по окончании 8 мес. — до 0,77 кгс/см2 (7,7 кПа), по окончании 10 мес.— до 0,6 кгс/см2 (6 кПа). Кроме того незначительные отклонения в условиях хранения липкой ленты, в особенности при повышении температуры воздуха выше +20° С, интенсифицируют процесс структурообразования.

Увеличения прочности крепления печатных пластмассовых полос к поверхности монтажной базы двухсторонней липкой лентой достигают повышением степени прижима полос к клеевому слою, предварительным нагревом их, нагревом липкой ленты, одновременным нагревом липкой полос и ленты, активированием клеящего слоя липкой ленты. В практике монтажа полноформатных печатных форм громаднейшее использование отыскал способ увеличения надежности крепления полос снятием напряжения в изгибаемых полосах предварительным их нагревом в течение 5—7 мин (60—65° С) с обжимом смонтированной печатной формы в приводочном станке.

При применении липкой ленты с минимально вероятным структурированием клеевого слоя оптимальной толщины такая подготовка в большинстве случаев снабжает нужную прочность приклеивания полос к поверхности монтажной базы. Применение ленты с пониженной клеящей свойством вынуждает использовать, к примеру, способ активации смесью растворителей (этиловый спирт+этилацетат).

Для липких лент разных сроков и составов хранения неодинаково возрастает прочность склейки ПВХ-образцов в следствии действия растворителей (с 10-минутной просушкой), к примеру, с 0,36 до 0,6 кгс/см2 (с 3,6 до 6 кПа) и с 0,56 до 0,74 кгс/см2 (с 5,6 до 7,4 кП ). Пара больший эффект от прогрева липкой ленты при 100° С в течение 5 мин, что ведет к увеличению прочности склейки ПВХ-образцов, к примеру, с 0,36 до 0,71 кгс/см2 (с 3,6 до 7,1 кПа) и с 0,56 до 0,94 кгс/см2 ( с 5,6 до 9,4 кПа). При креплении полиамидных образцов теми же липкими лентами достигается громадная прочность заметного повышения и склеивания прочности склейки в следствии активации растворителями клеевого слоя не отмечается. Больший эффект дает 5- и 10-минутный прогрев липкой ленты при 100° С: с 0,56 до 1,37 кгс/см2 и до 1,72 кгс/см2 соответственно (с 5,6 до 13,7 и 17,2 кПа).

Заметно увеличивается прочность крепления поливинил-хлоридных и полиамидных печатных полос с уменьшением их толщины, исходя из этого рекомендовано снизить толщину полос до 1,75 мм из полиамидного формного материала и до 1,75—2 мм из поливинилхлоридного. На прочность крепления пластмассовых полос воздействуют равномерность и чистота обработки оборотной стороны. Неотёсанная обработка базисной поверхности стереотипа ведет к 2—2,5-кратному понижению прочности склейки двухсторонней липкой лентой.

Громадная прочность крепления по-ливинилхлоридных полос достигается при применении в качестве второго слоя линолеума. Причем имеет режим и значение формования поливинилхлоридных стереотипов: громадная прочность склейки у образцов, взятых по окончании нагрева пресс-материала при 170° С в течение 10 мин под давлением 60 кгс/см2 (6 МПа).

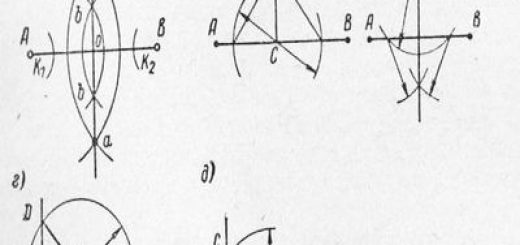

Размечают монтажную поверхность химическим карандашом в соответствии с расчетом, выполненным на основании технологической карты (раскладка по головкам и корешку, расстояние между полосами, размер перед него поля для рулонных ротаций и т. д.). Наносят четкие линии по корешкам и головкам с применением при-одочного поворотного креста, измерительных и горизонтальной линеекс упорами-фиксаторами приво-дочного креста.

При совпадении формата полос последующей формы с форматом отпечатанной и при условии сохранения клеящей свойстве использованной липкой ленты по окончании удаления полос поверхность полотна ленты очищают от загрязнений и, при необходимости, выполняют активирование клеящего слоя (нанесение тампоном раствора бензин-подсушивание и этилацетат в течение 10—15 мин). Заменяют липкую ленту в случаях малой и невосстанавли-ваемой активированием клеящей свойстве, при повышенной загрязненности и повреждении поверхности: разрывы по окончании удаления полос, образование складок, сдиры клеевого слоя.

Печатные пластмассовые полосы перед монтажом контролируют по показателям: толщина, равномерность толщины по полосе и всех полос печатной формы, четкость очка печатающих элементов, чистота и гладкость поверхности печатающих элементов (особенно больших участков), глубина пробелов, отсутствие загрязнений и заусенцев пробельных элементов, способные привести к появлению марашек, степень выпрессовки растровых элементов. Осуществляют контроль состояние оборотной стороны полос: недопустимы вырывы и неровности, оплавления и не хорошо (с несрезанными частицами материала) обработанная поверхность.

При обнаружении загрязнений оборотную сторону полос промывают бензином. Особенное внимание уделяют контролю качества полос по окончании их продолжительного хранения.

Перед монтажом пластмассовые полосы нагревают на поверхности нагретой железной плиты при 60—65° С в течение 5—7 мин, что уменьшает время релаксации напряжений, вызванных изгибанием, повышает надёжность и прочность монтажа полос. Подготовленную для монтажа полосу с опаской накладывают на клеевой слой липкой ленты с обеспечением правильного совпадения краев печатающих линий и элементов полос, нанесенных на поверхность монтажной базы.

При монтаже полноформатных печатных полос на приводочном станке линии полос по корешку и головке должны совпадать с кромками приводочного поворотного креста, что снабжает нужную точность монтажа. Для облегчения монтажа на плоские цинковые пластины рекомендуется применять шаблон из прозрачного материала с нанесенными линиями размещения полос по головкам и корешкам.

Монтаж полноформатной формы начинают с верхнего угла и монтируют полосы в горизонтальном направлении последовательностями справа налево. Полосы в ходе монтажа хорошо прижимают к клеевому слою липкой ленты. С целью достижения нужной прочности крепления полос смонтированную полноформатную форму обжимают в приводочном станке в пара оборотов формного цилиндра. По окончании монтажа на плоские цинковые пластины полосы выдерживают 2—3 ч под грузом 4—5 кгс/см2 (0,4—0,5 МПа).

Хранение полноформатной печатной формы не должно быть продолжительным из-за постепенного ослабления прочности крепления полос в следствии действия напряжений, появившихся в них при изгибании. При применении липкой ленты с пониженной клеящей свойством вероятно отклеивание полос с нарушением приводки. Осуществляют контроль уровень качества монтажа полноформатной формы методом проверки правильности спуска полос и приводности по линиям головок и корешков.

Главные требования к смонтированной полноформатной форме: отсутствие повреждений печатающей поверхности, правильность спуска, соблюдение расчетной раскладки по головкам и корешкам, прочность крепления полос, точность толщины формы с предельным отклонением минус 0,05 мм, установка меток для контроля фальцовки и комплектовки тетрадей с точностью ±1 мм, приводность полос по корешковым и головочным линиям с допуском ±0,075 мм. При монтаже полноформатных форм смогут появиться следующие недостатки.