Матрицы для пластмассовых и резиновых стереотипов

Формование пластмассовых и резиновых стереотипов производится под давлением до 100 кгс/см2 (до 10 МП а) при температуре до 200 °С, исходя из этого одно из главных требований к матрицам — теплоустойчивость, т. е. устойчивость грамотного рельефа матриц к действию механических напряжений (обычных и касательных) в нагретом состоянии. Этим разъясняется выбор реактопла-ста в качестве пластмассового метода формирования и матричного материала вдавливанием рельефных печатающих элементов уникальной формы в материал с сохранением плоскостности оборотной стороны пластмассовых матриц.

Технологический процесс изготовления матриц из пластмассового матричного материала складывается из операций:

— подготовки наборных форм и клише к матрицированию

— закрепление и расстановка полос исправленного комплекта и подготовка поверхности форм;

— подготовки пресса — установка и нагрев плит расчетной давления и температуры прессования на устройствах с проверкой гидравлической системы и состояния плит пресса;

— подпрессовки матричного материала

— изменение состояния поверхности страниц материала с покровным слоем прессованием в прессе с нагретой плитой;

— термообработки матричного материала

— направленное регулирование вязкости связующего в страницах материала с покровным слоем нагревом между плитами пресса;

— сборки пресс-пакета

— последовательное укладывание на подготовленную к матрицированию уникальную форму страниц защитного листа и матричного материала;

— прогрева пресс-пакета

— выдерживание его между сомкнутыми плитами пресса для размягчения пластмассового матричного материала;

—прессования с расчетным давлением

— пластическая деформация размягченного матричного материала печатающими элементами уникальной формы;

—выдержки в прессе отформованной матрицы

—углубление реакции поликонденсации связующего матричного материала чтобы получить матрицы с нужной степенью отверждения.

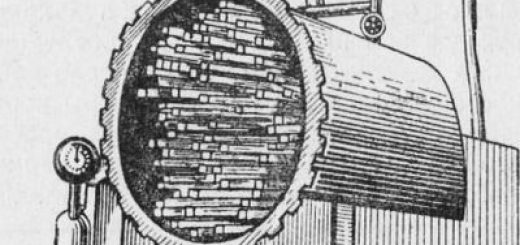

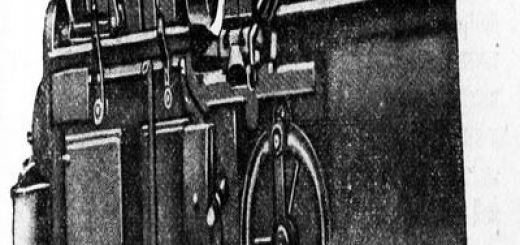

Для прессования матриц на полиграфических фирмах используют прессы B65Z (ГДР), СПТ-2 и ПМ-150 (СССР), ПХ-180А (ПНР) и др. Из нового прессового оборудования направляться отметить гидравлический матричный пресс СМП-200, что отвечает практически всем требований процесса изготовления матриц из пластмассового матричного материала разных марок.

Нагрев каждой плиты пресса СМП-200 возможно изменять в пределах до 150 °С с равномерностью ±3,5° С. Имеется возможность прогревать пресс-пакет под минимальным давлением. Предельное упрочнение прессования до 200 тс (1960 кН) разрешает формовать матрицы со всех видов уникальных форм. При понижении давления на 10— 15% во время прессования матриц машинально включается привод и восстанавливается заданное давление.

Пресс СМП-200 для того чтобы укомплектовывают двумя запасными столами. На лезом запасном столе подготовляют уникальную форму, на переднем столе собирают пресс-пакет, а на правом запасном столе охлаждают и разбирают пресс-пакет.

При подготовке наборных форм к матрицированию делают спуск и обкладку полос комплекта, заключку его в матричные рамы, пробную печать с рам, чтение корректуры, проверку и правку комплекта, подготовку рам с комплектом к сборке пресс-пакета (очистка поверхности комплекта, прокладка больших пробелов заполнительным материалом и др.). Особенное значение получает контроль качества наборных форм перед матрицированием из-за повышенных затрат времени на исправление пропущенных технических дефектов и ошибок комплекта в полимерных стереотипах.

В комплекте недопустимы конусообразные и веерные строчки (литеры), пустотелые и горбатые строчка. Колебания в росте строчков и литер должны оыть в пределах допуска минус 0,05 мм. Допуск по косине строчков не более минус 0,5 мм на 40 строчков комплекта Допустимое отклонение по длине полос ±1 п. Уделяют громадное внимание состоянию печатающей поверхности литер и строчков комплекта, четкости и чистоте очка.

Недопустимы раковины на печатающей поверхности и заусенцы между знаками и буквами строкоотливного комплекта. В полосах комплекта недопустимы заметные на глаз распоры, перекосы, разрывы в составных частях и угловых стыках украшений и линеек, в особенности в заголовках, боковиках и в граф таблиц. Вертикальные линейки в заголовках и их продолжения в прографке таблиц должны совпадать.

Просветы в стыках между линейками и на углах — не более 0,2 мм.

Подготовка штриховых клише к матрицированию выполняется по окончании корректуры комплекта и содержится в выверке роста клише с подставкой. Для этого клише извлекают из комплекта и переносят на рабочее место контроля и подготовки клише, осуществляют контроль уровень качества печатающей поверхности визуально с применением луны либо микроскопа МБС-2. На клише недопустимы порванные и стравленные печатающие элементы, царапины, вмятины и следы коррозии.

Печатающие элементы должны иметь конусообразную форму без подтравливания. Оптимальный угол наклона боковых граней печатающих элементов при вершине (относительно вертикали) колеблется в пределах 20—40°. Требуемая глубина травления в пробельных элементах шириной более 2мм — не меньше 0,75 мм.

Громадные пробелы фрезеруют. Глубину травления в малых пробелах измеряют игольчатым глубиномером УНИИППа, рост клише с подставкой — толщиномерами ТИК-1, ТК и другими устройствами подобного назначения. Рост клише измеряют в нескольких точках со всех сторон для определения соответствия требованию: превышение над ростом комплекта на 0,10— 0,15 мм с отклонениями в каждом клише не более ±0,02 мм. Недостаточный рост компенсируют подклеи-ванием страниц плотной бумаги под основание подставки.

Незначительное понижение роста реализовывают шлифованием основания подставки шлифовальной шкуркой. Для этого клише кладут очком вниз на страницу плотной бумаги и с основания подставки сошлифовывают участки с повышенным ростом. Выверенные по росту клише устанавливают в раму с комплектом, осуществляя контроль их положение по корректурному оттиску.

Спуск, заключку и обкладку полос комплекта в матрич-рамы комфортно создавать на поверхности железных талеров, установленных на столы-шкафы, в которых размещают обкладочный и вспомогательные материалы, приспособления, рамы. Для пробной печати с наборных форм используют корректурный станок ТК-02, иробопечатные станки «Фаг-контрол» и плоскопечатные автомобили, каковые должны отвечать главным требованиям: полная пропечатка всех элементов уникальной формы без значительных искажений при минимальных затратах времени на получение пробного оттиска.

Большая часть полиграфических фирм используют разработку изготовления пластмассовых стереотипов с произвольным спуском полос комплекта при матрицировании, расстояния между которыми выяснены в расчете на последующую обрубку печатных пластмассовых полос под очко. Пластмассовые стереотипы с раскладкой между полосами по техническим условиям требуют громадных затрат матричного и формного материалов.

При монтаже печатных пластмассовых полос липкой лентой достижима громадная точность приводки, чем в четырехполосном пластмассовом стереотипе благодаря усадочных явлений при матрицировании и неизвестных деформаций стереотипов по окончании обработки в следствии фрезерования полей по головкам и корешкам. При обкладке полос комплекта по корешкам применяют ростовые марзаны на длину полосы и шириной в !/г кв., по головкам — в 3/4 кв. и для отделения четырех полос в 8-полосной раме — в 1 кв.

Со всех сторон полосы комплекта обкладывают пробельным материалом, однообразным по росту с комплектом для обеспечения в последующем надежного вакуумного крепления пластмассовых стереотипов при обработке по толщине. Возможно повышение высоты марзанов на 0,10—0,15 мм по отношению к комплекту, но с установкой их на расстоянии 12 и. от очка.

Повышение роста марзанов сокращает давление по краям полос комплекта при матрицировании и разрешает приобретать пластмассовые стереотипы с минимальными колебаниями в плоскости печатающих элементов, что в сочетании с вероятной точностью обработки по толщине (—0,02 мм) снабжает большое сокращение количества работ по подготовке ротационных автомобилей к печатанию с пластмассовых форм, увеличение качества-нестойкости печати и тира форм. Большое от-лонение от установленного роста комплекта не должно быть больше минус 0,05 мм.

В практике изготовления матриц с наборных форм приходится сталкиваться с0 существенно громадными колебаниями в росте элементов наборных форм, в особенности в случаях комплектовки полос из строкоотливного, буквоотливного и ручного комплекта. В большинстве случаев все недостатки наборных форм воспроизводятся пластмассовыми формами с некоторым их усилением.

При подготовке к прессованию штампов, клише без подставок и плоских железных стереотипов со всех сторон матрицируемой формы размещают ростовые железные прокладки. В случае если размер формы мал, используют широкие железные полосы для обеспечения более равномерного распределения давления прессования.

Серьёзное значение чтобы получить матрицы с заданной глубиной тиснения имеет верный выбор толщины ограничителей давления — железных полос по краям уникальной формы. При расчете высоты ограничителей учитывают толщину формы, матричного материала и защитного железного страницы. Нагревательные элементы прессов с целью достижения требуемой температуры прессовых плит включают заблаговременно (за 1 — 2 ч).

Непосредственно перед тем как приступить к работе регулируют температуру запасных плит пресса трансформацией подачи проточной воды, контролируют работу гидравлической совокупности пресса и контактных манометров, определяют состояние прессовых плит (ровность, отсутствие загрязнений и др.) и устанавливают на устройствах параметры процесса прессования (температуру, давление, длительность и др.).

При эксплуатации гидравлических матричных прессов наблюдаются трансформации в работе нагревательных элементов прессовых плит, что отрицательно отражается на показателях качества пластмассовых матриц. Рекомендуется систематический контроль степени нагрева прессовых плит посредством термопары (хромель-копель) и намерено отградуированного гальванометра. Может употребляться способ контроля температуры плит пресса посредством солей известной температуры плавления: м-аминофенол (123 °С), аспирин (135 °С), орнетин (140 °С), роданид аммония (142 °С), хлористоводородный гидроксиламин (151 °С). На поверхность пробельных элементов формы наносят порошок трех солей и по расплавлению одной из них (либо двух) по окончании выдержки

В прессе определяют температуру нагрева пресс-паке- прОИЗВОдстве пластмассовых матриц применяют пластмассовый матричный материал, что есть разновидностью листовых фенопластов и складывается из наполнителя (целлюлозного картона-базы) и связующе-го (резольной фенолформальдегидной смолы). При нагреве матричный материал размягчается, делается пластичным.

Переход связующего в пластично-вязкое состояние употребляется для создания рельефа печатающих и пробельных элементов матриц. Свойство связующего при нагреве необратимо отверждаться в следствии реакции поликонденсации фенолформальдегидной смолы применяют для придания устойчивости грамотному на поверхности матриц рельефу к действию формного материала (термопласт, резина), запрессовываемого в углубления матриц при достаточно большом давлении.

Точность воспроизведения матрицей уникальной формы в громадной степени зависит от особенностей матричного материала и в первую очередь от его сжимаемости — свойства деформироваться в разогретом состоянии под минимальным давлением прессования. Малопластичный матричный материал при расчетном давлении прессования не разрешит взять матрицу с требуемым рельефом, а при повышенном давлении может привести к деформации граней очка уникальной формы, и на матрице сформируются нечеткие контуры очка печатающих элементов. Повышенная и малая прочность поверхности матричного материала — одна из обстоятельств образования при прессовании неустойчивых пробельных элементов квадратной формы.

Сжимаемость матричного материала определяется деформационной свойством листового волокнистого наполнителя и состоянием связующего. Известны три стадии состояния резольной фенолформальдегидной смолы: исходная — резол, промежуточная — резитол, конечная — резит. Материал на конечной стадии отверждения устойчив к действию давления прессования , и повышенной температуры.

Свойство матричного материала к пластической деформации на промежуточной стадии отверждения связующего в громадной степени определяет результаты формования. Значительное влияние на точность воспроизведения печатающих элементов уникальных форм оказывает свойства и состояние защитно-разделительного слоя (покровный слой) матричного материала.

На полиграфических фирмах при изготовлении матриц для пластмассовых и резиновых стереотипов используют матричный материал нескольких марок. По ТУ81-05-28—78 выпускается материал МПМ-1, предназначенный для прессования матриц со всех видов уникальных форм. Материал МПМ-2 по ТУ81-05-29—78 кроме этого владеет универсальными особенностями, но отличается меньшим циклом отверждения — быстроотверждающийся.

По ТУ81-05-30—78 выпускается материал ММТ для прессования матриц с текстовых форм и ММИ — с иллюстрационных форм. При подготовке к прессованию матриц матричный материал с покровным слоем подпрессовывают и термообрабатываюг.

Завершают подготовку к прессованию матриц неспециализированным контролем уникальной формы, очисткой ее поверхности, сборкой и выколоткой формы пресс-пакета. На поверхность подготовленной уникальной формы последовательно укладывают лист матричного материала с покровным слоем, лист матричного материала без покровного слоя и лист переплетного картона либо два страницы матричного материала без покровного слоя, защитный железный лист.

Пресс-пакет устанавливают на нижнюю плиту пресса и смыкают плиты с маленьким давлением прижима. По окончании разогрева матричного материала включают давление прессования и выдерживают его в прессе с целью достижения минимально нужной степени отверждения связующего (фенолформальдегид-ная смола).

Отпрессованную матрицу сразу после отделения от уникальной формы обрубают по линии ростовых марзанов и подвергают тщательному контролю.