Сушка шпона

Используемые в производстве клееной фанеры сушилки делятся по методу подвода тепла к шпону на три группы: контактные, конвекционно-контактные и конвекционные.

При контактном методе сушки тепло от горизонтальных плит, обогреваемых паром, передается шпону (механический дыхательный пресс).

При конвекционно – контактном методе сушки тепло передается контактом от роликов, между которыми движется лист шпона, и конвекцией, т. е. перемещением нагретого воздуха либо топочных газов, и тепловым излучением от калориферов (роликовые сушилки).

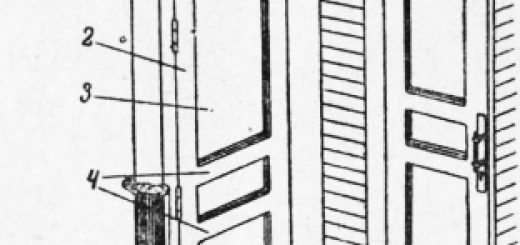

Рис. 1. Схема дыхательного пресса:

1 — электродвигатель, 2— сменные шкивы, 3 — зубчатая передача (редуктор), 4 — серьга, б — вал, 6 — плиты пресса, 7 —призма, 8 — опорная стойка, 9 — коромысло, 10 — плитодержатели, 11 — тяги, 12 — эксцентрик-кулачок, 13 — ролик

При конвекционном методе сушки тепло передается лишь конвекцией нагретого воздуха (ленточные и камерные сушилки).

Механический дыхательный пресс. Данный агрегат используют для сушки узкого шпона и шпона из хвойных пород древесины.

На фанерных фабриках трудятся дыхательные прессы СУД-4 и СУД-7. Плиты, установленные на них, имеют длину 1830 мм, ширину 1650 и толщину 42 мм. Пресс СУД-4 оборудован 30, а СУД-7 32 плитами.

Пресс СУД-7 имеет опорную раму, на которой расположены четыре колонны, связанные между собой в верхней части железными балками. На балках укреплены опорные стойки. Плиты пресса удерживают в горизонтальном положении восемь плитодержателей, к четырем из которых прикреплены четные по порядку плиты, а к остальным четырем — нечетные.

Механизм привода пресса складывается из электродвигателя со сменными шкивами и редуктора, что представляет собой две пары шестеренок. Ротор электродвигателя может вращаться в обе стороны.

Пресс трудится следующим образом. При левом вращении двигателя перемещение передается через клино-зубчатые колёса и ремённую передачу на эксцентрик-кулачок, что, вращаясь по часовой стрелке, отклонит рычаг с роликом от его вертикального положения. Наряду с этим ролик будет катиться по поверхности кулачка, что имеет определенную форму.

Отклонение ролика вместе с рычагом передается серьге и валу.

Серьга, поворачиваясь влево, опускает левую тягу, а правую поднимает. Это перемещение передается коромыслам, опирающимся «а опорные стойки 8. К вторым коромыслам на призмах подвешены илитодержатели. При перемещении коромысел илитодержатели с четным числом плит опускаются, а с нечетным числом плит поднимаются.

Так происходит размыкание и смыкание плит пресса. Пресс запланирован на дыханий в 60 секунд.

По окончании того как шпон в нечетных по порядку промежутках высушится, электродвигатель переключают на правое вращение. Наряду с этим смыкаются четные по порядку промежутки, а нечетные разгружают и загружают новыми страницами шпона.

Пар к плитам пресса подводят через две паровые колонки, а конденсат отводят через конденсационные горшки, каковые бывают нескольких типов. Самый распространены горшки с открытыми и закрытыми поплавками.

Конденсационные гор шк и с открыты м поплавком устроены следующим образом. В горшка помещен стакан 2 со штоком 6. Шток, прикрепленный к дну стакана, перемещается вверх и вниз по направляющим цилиндра.

При открытом входном клапане конденсат из левого патрубка попадает в пространство между корпусом и стаканом и неспешно заполняет его, поднимая стакан. Шток, пребывав в верхнем положении, закрывает выходной клапан. В то время, когда уровень конденсата дойдет до краев стакана, вода наполнит его. Стакан со штоком поддействием веса и собственного веса воды опустится и шток откроет клапан.

Ввиду того, что конденсат находится в корпусе горшка под давлением пара, вода устремится через обратный клапан в конденсатоотводную магистраль. Но перед тем как целый конденсат уйдет из стакана, последний всплывет.

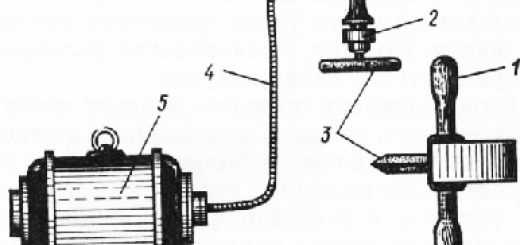

Рис. 2. Конденсационные горшки:

а — с открытым поплавком, б — с закрытым поплавком, в — установка горшка с открытым поплавком; 1 — корпус, 2 — стакан, 3 — входной клапан, 4 — выходной клапан, 5 — обратный клапан, 6 — шток, 7 — поплавок, 8, 9, 10, 11 — вентили, 12 — отводной канал

Конденсационный горшок с закрытым поплавком трудится по тому же принципу, что и с открытым поплавком.

Вытекающая из конденсатоотводящей колонки вода скапливается в корпусе горшка и поднимает поплавок, что представляет собой полый железный шар. При подъеме поплавок закрывает входной клапан 3 и открывает выходной клапан. Уровень конденсата при открытом клапане понизится и в определенный момент поплавок закроет данный клапан, и откроется клапан.

Конденсат снова поступит в корпус конденсационного горшка.

Конденсационный горшок постоянно устанавливают ниже плит пресса, дабы из их каналов вытекал конденсат. К конденсатоотводной магистрали горшок подключают по схеме, изображенной на рис. 35, в.

Любой горшок снабжен отводным каналом и тремя вентилями: один для включения отводного канала и два для полного выключения горшка. Имеется кроме этого контрольная трубка для наблюдения за работой горшка.

Для подготовки пресса к работе нужно осмотреть и смазать его привод, очистить плиты от нагара и пыли, проверить размыкания плит и правильность смыкания и их плотное по всей поверхности прилегание друг к другу. Проверить работу измерительных устройств (манометров, термометров, сигнализаторов) и осмотреть ограждения движущихся частей пресса.

По окончании осмотра пресса его направляться прогреть, для чего отключают конденсационный горшок и открывают отводной канал. После этого неспешно открывают паровой пар и вентиль медлительно впускают в плиты пресса. По окончании их прогрева и продувки плит закрывают вентиль отводного канала и открывают вентили конденсационного горшка. Паровой вентиль раскрывается всецело и давление пара доводится до нужного по технологическому Режиму.

При прогреве паром направляться проверить трубопроводы, колонки и вентили на парение, в особенности в местах соединений. Парение должно быть срочно устранено при перекрытых паровых вентилях.

Чаще всего видящейся помехой в работе дыхательного пресса есть неисправность конденсационного горшка. За его работой нужно систематично следить, применяя контрольную трубку.

Дабы плиты пресса равномерно прогревались, нужно, дабы пар всецело конденсировался, а конденсат удалялся из плит.

Плиты направляться каждый месяц очищать от накипи 3 — 4%-ным раствором соляной кислоты, а после этого промывать каналы раствором щелочи. Нагар на плитах нужно удалять еженедельно щётками и специальными скрёбками. Нужно систематично смазывать трущиеся части пресса, смотреть за их износом и вовремя их ремонтировать либо заменять изношенные подробности.

Износ привода и деталей пресса может привести к неплотному их плит перекосу и примыканию пресса. Вентили пресса направляться осматривать и контролировать не реже одного раза в неделю. Конденсационные горшки нужно каждую смену очищать от грязи.

Один раз в неделю конденсационные горшки вскрывают для проверки состояния и очистки клапанов и поплавков.

При работе на дыхательном прессе, не считая исполнения неспециализированных правил по технике безопасности, направляться содержать рабочее место в чистоте, не трудиться без ограждения движущихся частей пресса, загружать и выгружать пресс при помощи поддерживающей шпон рейки, сглаживать страницы шпона по кромкам плит пресса кроме этого посредством рейки, пристально смотреть за показаниями контрольно-измерительных устройств и работой отдельных частей пресса.

Длительность сушки зависит от породы древесины, толщины шпона, его начальной и температуры плит и конечной влажности пресса. Производительность пресса равна в среднем около 1 м3/ч шпона. По окончании сушки в прессе шпон складывают в стопы с прокладками через 6—7 страниц и охлаждают до температуры 20— 30 °С.

Пресс обслуживает бригада из четырех человек. Два человека загружают шпон в пресс, переключают привод пресса, осуществляют контроль длительность сушки, проталкивают сухой шпон на сторону выгрузки. Двое вторых укладывают высушенные страницы шпона на вагонетку и отвозят к устройствам для охлаждения.

При сушке шпона толщиной от 2,2 до 3,2 мм, в случае если длительность сушки превышает 5—6 мин, одна бригада может обслуживать два пресса.

Дыхательный пресс имеет маленькие (по сравнению с другими сушилками) габариты и относительно мало потребляет электричества и пара.

К недочётам работы пресса относятся стремительный износ бессчётных трущихся частей, маленькая производительность, и использование ручного труда, что есть обстоятельством замены дыхательных прессов роликовыми сушилками.

Благодаря неравномерного нагрева плит, нагара на них, перекоса и неплотного смыкания смогут появиться следующие недостатки шпона: неравномерная влажность по площади страницы, коробление, гофристость, коричневые пятна (загар).

Роликовые сушилки. Роликовые сушилки являются сушилками постоянного действия с .принудительной многократной циркуляцией воздуха. Шпон перемещается на протяжении сушилки при помощи совокупности парных роликов.

По принципу перемещения воздуха сушилки бывают с продольной и поперечной циркуляцией. В первых воздушное пространство движется на протяжении сушилки, т. е. перпендикулярно роликам, а во вторых — поперек сушилки, т. е. на протяжении роликов.

По характеру агента сушки различают роликовые сушилки с обогревом и паровым обогревом топочными газами.

Паровые роликовые сушилки. На фанерных фирмах установлены роликовые сушилки с паровым обогревом СУР-3, СУР-4 и СУР-5.

Роликовая сушилка СУР-3 с продольной циркуляцией и паровым обогревом воздуха является камерой , складывающуюся из отдельных секций однообразной конструкции, последовательно соединенных между собой. Протяженность каждой секции — 1,62 м. Всего в сушилке восемь секций, из которых шесть помогают для сушки, а две — Для охлаждения шпона.

Два центробежных вентилятора, расположенные на одной оси и приводимые в воздействие электродвигателем, отсасывают воздушное пространство из первой секции сушилки через боковые воздуховоды и направляют его по верхнему воздуховоду через боковые воздуховоды и пластинчатые калориферы в последнюю секцию сушилки. В воздуховодах воздушное пространство равномерно распределяется: по этажам и движется навстречу шпону. При поступлении воздуха в первую секцию его снова отсасывают вентиляторы.

Некую часть воздуха, прошедшего сушилку, удаляют в воздух через трубу. Свежий ‘воздушное пространство поступает в сушилку через ее торцы.

Уровень качества шпона, высушенного в роликовых сушилках, характеризуется равномерностью сушки, отсутствием трещин, покоробленности, гофристости и других недостатков.

Шпон по окончании прохождения через сушильные секции имеет большую температуру и его необходимо охладить, дабы делать последующие технологические операции.

На тёплый шпон нельзя наносить клей, поскольку понижается вязкость клея и он попадает вглубь древесины, не оставляя на ее поверхности пленки, нужной для обеспечения требуемого качества склеивания. Синтетические клеи, нанесенные на тёплый шпон, смогут преждевременно отвердеть.

Охлажденный шпон, уложенный в плотные стопы, с течением времени сглаживает собственную влажность, тогда как в тёплом шпоне, уложенном в стопы, благодаря различной скорости охлаждения по площади страниц, создаются условия, содействующие еще большей неравномерности в распределении влажности. Неравномерная влажность шпона есть обстоятельством образования пузырей, разнотолщинности других видов и фанеры брака? при клейке фанеры.

Охлаждение шпона есть серьёзной технологической операцией, завершающей процесс сушки.

В роликовых сушилках шпон охлаждают сразу же по окончании сушки в секции охлаждения.

Для циркуляции свежего воздуха в секциях охлаждения установлен вентилятор. Свежий воздушное пространство засасывается вентилятором через горизонтальный воздуховод и нагнетается через боковой воздуховод в секции охлаждения. Из камеры охлаждения воздушное пространство удаляют в воздух.

Воздушное пространство, циркулирующий в сушилке, нагревается пластинчатыми и внутренними гладкотрубными калориферами.

Шпон движется в сушилке по последовательностям парных роликов, расположенных в пяти этажах сушилки.

Цапфы нижних роликов вращаются в подшипниках, каковые укреплены в особых корпусах, установленных на железных опорах, которые связаны с вертикальными стойками секций сушилки.

Оси нижних роликов совпадают с осями отверстий в опорной доске для ролика, что позволяет без проблем вынимать их.

Нижние ролики приводятся в перемещение нескончаемой цепью, которая входит в зацепление со звездочкой (на каждом нижнем ролике установлена звездочка). При перемещении цепи звездочка начинает вращаться и через зубчатое соединение передает это перемещение верхнему ролику. Цапфы верхних роликов вольно помещаются в прорезях опорных досок, что не мешает верхним роликам перемещаться вверх и вниз в зависимости от толщины шпона, не разрешая зубчатой передаче выйти из зацепления.

Между стойками секций сушилок крепят железные козырьки, предотвращающие заломы шпона.

Цепи приводятся в перемещение от установок, складывающихся из электродвигателя, регулятора скорости, лебедки с ведущими звездочками, коробки с ведомыми звездочками и натяжного устройства.

Конструкция регулятора скорости перемещения цепей разрешает регулировать время прохождения шпона через нее от 1,4 до 48 мин. Производительность сушилок СУР-3 при сушке шпона толщиной 1,5 мм образовывает 0,8—1,0 м*1ч.

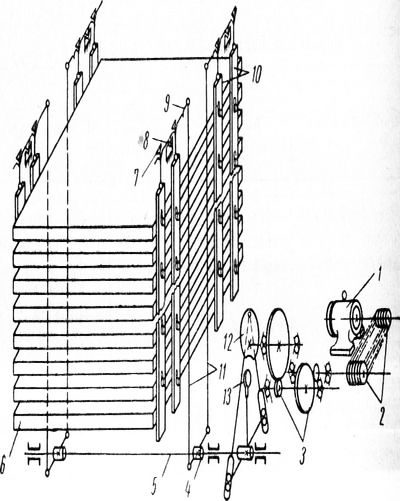

Роликовая сушилка СУР-4 (рис. 36) с поперечной циркуляцией и паровым обогревом воздуха представляет собой прямоугольную камеру, складывающуюся из восьми секций сушки (/—VIII), одной секции охлаждения (IX), загрузочной и разгрузочной этажерки.

В сушилки имеется пять этажей парных роликовых секций, состоящих любая из 90 верхних нажимных и 90 нижних приводных роликов.

Ролики приводятся в перемещение от электродвигателя через цепную передачу и вариатор скоростей.

В боковом коридоре сушилки расположена вентиляторная установка, оборудованная десятью вентиляторами, расположенными в два последовательности.

Рис. 3. Роликовая сушилка СУР-4:

1 — загрузочная этажерка, 2 — парные ролики, 3 — вал вентиляторов, 4 — электродвигатели, 5 — разгрузочная этажерка, 6 — вариатор скоростей, 7 — электродвигатель привода роликов, 8 — ребристые калориферы, 9 — паропровод; I—IX — секции сушилки

Восемь вентиляторов обслуживают секции сушки (/—VIII) и два — секцию охлаждения (IX). Вентиляторные валы 3 приводятся во вращение электродвигателями. Валы поддерживаются подшипниками.

Дабы подшипники имели возможность долгое время действующий при повышенных температурах, их охлаждают водой, которая поступает по трубопроводу сперва к верхнему подшипнику, а после этого к нижнему.

Поперечная циркуляция воздуха достигается всасыванием вентиляторами воздуха из секций II, III, VI и VII и нагнетанием его в соседние секции I, IV, V и VIII.

Для уменьшения сопротивления потока воздуха в сушилки установлены направляющие железные экраны. Между секциями с противоположно направленными потоками воздуха установлены перегородки. Они расположены так, дабы не мешать продвижению шпона по сушилке.

Отработавший воздушное пространство уходит через трубопровод в воздух. Свежий подогретый воздушное пространство поступает через приточные трубы из секции охлаждения шпона.

Для нагревания воздуха в сушилке СУР-4 помогают ребристые калориферы, установленные по шесть последовательностей в высоту в каждой секции сушки (I—VIII). Поверхность нагрева калориферов образовывает около 3000 м2. Ребра калориферов расположены по потоку воздуха.

Пар подводится к калориферам паропроводом.

Близкое размещение роликов и шпона от калориферов содействует их интенсивному нагреву. Так, шпон приобретает тепло конвекцией от калориферов и от контакта с роликами.

В каждой секции установлены колонки для подвода пара и отвода конденсата, к каким подсоединены все шесть калориферов секции. При необходимости любой калорифер возможно отключен.

Пар обязан поступать через вентиль медлительно, дабы избежать гидравлического удара. Перед тем как открыть вентиль пуска пара, нужно открыть обходные вентили конденсационного горшка и убедиться, что через пего проходит пар. После этого нужно закрыть обходные вентили, включить конденсационный горшок и всецело открыть вентиль пуска пара.

В то время, когда температура в сушилке Достигнет заданной, включаются электродвигатели привода и вентиляторов сушилки. Привод должен быть в

это время настроен на минимальную скорость передвижения шпона через сушку.

Для регулирования скорости на приводе сушилки имеется регулятор (вариатор) скорости (рис. 4). Он складывается из нижней и верхней пары конусообразных шкивов с клинообразной ременной передачей. Для трансформации числа оборотов одну несколько шкивов раздвигают, а другую в один момент сдвигают, но так, дабы натяжение ременной передачи оставалось постоянным,

Рис. 4. Регулятор скорости (вариатор):

1 — конусообразные шкивы, 2 — привод движущейся цепи, 3 — рычаг, 4 — маховик, 5 — гайка, 6 — винт, 7 — клинообразный ремень, 8 — основной шкив, 9 — клиноременная передача, 10 — электродвигатель, И — ось поворота площадки, 12 — площадка под электродвигатель, 13 — регулировочный винт

Шкивы перемещают при помощи маховика вручную. Маховик насажен на винт. При вращении винта гайки начинают двигаться и тянут за собой рычаги, каковые со своей стороны раздвигают шкивы.

С трансформацией передаточного числа возрастает либо значительно уменьшается число оборотов привода движущейся цепи.

Вращение нижних шкивов вариатора осуществляется от электродвигателя через главный шкив и клиноременную передачу. Передача перемещения от привода движущейся цепи к лебедке с ведущими звездочками осуществляется кроме этого клиноременной передачей.

Электродвигатель укреплен на площадке, поворачивающейся около оси. Винтом площадку с электродвигателем возможно поднимать либо опускать, регулируя тем самым натяжение ремней передачи.

Мельчайшее время прохождения шпона через сушилку, которое снабжает конструкция вариатора, равняется 2,8 мин, а громаднейшее — 28 мин.

Производительность сушилки СУР-4 равна в среднем 2 м3/ч сухого шпона.

Температура окружающей среды в сушилке СУР-3 должна быть в сыром финише 105, в сухом — 115° С. В сушилке СУР-4 в сыром финише— 120, в сухом — 135° С. Скорость воздуха для этих двух типов сушилок должна быть в пределах 1,7—2,5 м/сек при относительной влажности воздуха не выше 25%. Эти параметры сушки применимы для шпона всех толщин и пород.

Сосновый шпон рекомендуется сушить в намерено выделенных сушилках и при более больших температурах. Наряду с этим обильно выделяющаяся в начале сушки смола осядет на роликах первых секций сушилки.

Для повышения труда производительности и облегчения рабочих на роликовых паровых сушилках на данный момент устанавливаются выгрузки и специальные механизмы загрузки шпона. Неспециализированный вид для того чтобы механизма приведен на рис. 5, а схема его устройства на рис. 6.

Механизм трудится следующим образом. На подъемник устанавливают две стопы шпона. По окончании того как штанги с поворотом малого кулачка встанут, рычаг повернется около оси, а верхний ролик пары займет крайнее верхнее положение, рабочие начинают продвигать два страницы шпона в промежуток между.

Рис. 5. Механизм загрузки (а) выгрузки (в) шпона из роликовой

Сейчас распределитель займет крайнее нижнее положение, кулачок повернется, штанги опустятся, а вместе с ними опустится заградительный щиток, освобождая путь для страницы шпона. В один момент возвратится в нижнее положение верхний ролик листы и пары шпона подойдут к паре непрерывно вращающихся роликов, а после этого к распределителю. Профиль кулачков выполнен так, что за один оборот вала с этими кулачками случится размыкание и одно сближение роликов.

Страницы шпона через распределитель и по нижнему щитку группы будут продвигаться до нижней пары вращающихся роликов, захватываются ими и подаются на нижний этаж рольганга. При вращении роликов рольганга страницы шпона передвигаются к сушилке и захватываются ее роликами.

Распределитель поворотом громадных кулачков через штанги непрерывно перемещается около оси из нижнего в верхнее крайнее положение. За это время щель распределителя последовательно проходит любой этаж сушилки; сушилка загружается.

После этого распределитель скоро опускается в крайнее нижнее положение, и цикл повторяется.

Сушилка загружается последовательно снизу вверх, и страницы шпона оказываются загруженными в сушилку «лесенкой». Выходят они из сушилки кроме этого «лесенкой» и в той же последовательности, в какой были загружены в сушилку.

Ролики сушилки подают страницы шпона по-щиткам группы до парных ролищв группы. Потом по щиткам страницы шпона продвигаются до быстроходных роликов.

Ролики группы снабжены обгонными муфтами, что позволяет передавать страницы шпона от тихоходных роликов к быстроходным. Страницы шпона последовательно подаются на подъемную платформу с роликами и планируют в две стопы.

Для выравнивания стоп сухого шпона установлен ограничитель.

Платформа поднимается и опускается тросовой лебёдкой и электродвигателем.

Ролики группы 15 приводятся во вращательное перемещение от привода сушилки через цепную передачу и вращаются с той же скоростью, что и ролики сушилки. Ролики группы 13 приводятся во вращательное перемещение кроме этого от привода сушилки и вращаются в 9—10 раз стремительнее, чем ролики сушилки.

При ручной загрузке роликовых сушилок в любой этаж сушилки загружают два страницы шпона в такой последовательности:

— со стопы шпона снимают два страницы так, дабы передняя кромка пребывала на рейке, а другую кромку придерживают рукой;

— страницы перемещают на загрузочную площадку верхнего этажа;

— прошлые две операции любой раз повторяют при загрузке остальных этажей сушилки;

— страницы шпона последовательно по этажам от верхнего к нижнему раздвигают по боковым сторонам загрузочных площадок и направляют на ролики сушилки.

Запрещено загружать страницы шпона внахлестку по торцам и по боковым сторонам.

При загрузке шпона в сушилку нужно, дабы расстояние между торцами страниц было не более 3 см.

Снимать шпон с разгрузочных площадок рекомендуется не по одному странице, а пачками по 5—10 страниц.

В зависимости от производительности загрузочного механизма на загрузке шпона смогут трудиться разные бригады:

— из двух человек — рабочие отделяют два страницы от стопы и при помощи рейки подают их последовательно на все этажи загрузочной этажерки. После этого любой рабочий сдвигает страницы в собственную сторону и подает их на парные ролики;

— из трех человек — один рабочий отделяет два страницы шпона из стопы и продвигает их вперед на 150—200 мм. Двое вторых берут перемещённые страницы и кладут на загрузочную этажерку, последовательно заполняя все этажи. После этого они сдвигают страницы любой в собственную сторону и подают к роликам.

Такую загрузку используют при сушке узкого шпона.

Сухой шпон с разгрузочных этажерок, в зависимости от длительности сушки, смогут снимать один либо двое рабочих.

На данный момент созданы поточные линии для сушки — сортировки шпона. Страницы шпона с разгрузочных этажерок поступают на сортировочные конвейеры.

На рабочем месте у роликовых сушилок должны пребывать приборы и инструменты: гаечные ключи, молотки, металлические крючки длиной 1 и 3 л для ликвидации заломов шпона, ртутные термометры до 200° С для паровых сушилок, до 350° С для сушилок с обогревом топочными газами, тахометр для контроля времени прохождения шпона через сушилку, микрометр для измерения толщины шпона, секундомер для проверки времени прохождения шпона через сушилку, древесные рейки для выгрузки и загрузки шпона, мягкие щетки для очистки шпона от мусора, шкаф для хранения инструмента, контрольно-измерительных устройств, журнала и инвентаря ведения сушки.

Газовые., роликовые сушилки. Сырой шпон возможно сушить до обычной конечной влажности без ухудшения его качества при температурах до 300—350 °С.

Но в сушилках с паровым обогревом возможность увеличения температуры воздуха ограничивается температурой пара. Исходя из этого на данный момент производят газовые роликовые сушилки марок СРГ-25 и СРГ-50. Эти сушилки трудятся на топочных газах, приобретаемых от сжигания разных видов горючего — жёсткого (древесных отходов), жидкого (мазута) и газообразного (газа).

Сушилка СРГ-25 складывается из 12 секций: десяти секций сушки и двух секций охлаждения. Сушилка имеет восемь этажей вращающихся парных роликов. Отсутствие калориферов разрешило уменьшить высоту этажей и довести их число до 8 при малом повышении неспециализированной высоты (если сравнивать с пятиэтажными сушилками СУР-4).

Цапфы роликов в газовой сушилке крепятся в особых бессепараторных подшипниках. Корпуса подшипников как нижних, так и верхних роликов каждого этажа легко вынимаются вместе с роликами, что облегчает обслуживание сушилок при ликвидации и ремонте заломов.

Привод цепей роликов происходит от лебедки через коробку скоростей. Для натяжения цепей используют особую колонку с устройством, разрешающим машинально останавливать электропривод сушилки при обрыве цепи.

Рис. 6. Газовая роликовая сушилка СРГ-25:

а — устройство, б — установка топки и смесителя; 1 — секции сушки, 2 — секции охлаждения, 3 — роликовый стол, 4 — разгрузочное устройство, 5, 6 — совокупность труб пожаротушения, 7 — загрузочная этажерка, 8 — загрузочный механизм, 9 — подъемная платформа, 10, 11 — ролики, 12, 18 — горизонтальные газоходы, 13, 16, 17, 19 — вертикальные газоходы, 14 — лебедка, 15 — коробка скоростей, 20 — газоход подачи топочных газов, 21 — дымосос, 22 — искрогаситель, 23 — смесительная камера, 24 — дымовая труба, 25 — топка, 26 — отверстие для свежего воздуха, 27 — газоход подачи газов в смесительную камеру, 28 —i труба, 29 — вентилятор, 30 — газоход отсоса газов

Камера охлаждения отделена от сушильной части двумя теплоизолирующими перегородками. В камере трудятся два осевых вентилятора: один нагнетает холодный воздушное пространство, а второй выбрасывает его в воздух.

Сушилка снабжена противопожарной совокупностью труб для пожаротушения.

Вагонетки с сырым шпоном, поступающие к сушилке, размещают на двух подъемных платформах. Посредством подъемников поддерживают постоянный уровень верха стоп шпона довольно подающих роликов загрузочного механизма 8. Двое рабочих подают две стопы шпона на гидравлические подъемные платформы, каковые посредством автоматического дозатора поддерживают верхние страницы на постоянном уровне.

Верхние страницы подают на ррлики загрузочного механизма — вертикально движущегося четырехэтажного лифта. Лифт останавливается в верхнем либо нижнем конечных положениях на 2—5 сек, в течение которых страницы выгружаются на четыре верхних либо четыре нижних этажа сушилки. Страницы шпона машинально распределяются по этажам загрузочной этажерки и оттуда поступают на парные ролики сушилки.

Механизмы загрузки последовательно подают страницы на этажи сушилки.

Высушенный в сушилке и охлажденный в камере охлаждения шпон поступает на разгрузочное устройство. Механизмы этого устройства машинально поочередно выгружают страницы шпона со всех этажей на роликовый стол, что по мере комплектации стоп сухого шпона опускается. После этого включается привод роликов и стопа перемещается на сортировку.

Газовоздушная смесь в сушилке циркулирует следующим образом. Топочные газы с температурой 800— 1000 °С, приобретаемые от сжигания горючего в особой топке, поступают в смесительную камеру, где смешиваются с отработавшими в сушилке газами, имеющими температуру 130—140 °С, подаваемыми в том направлении по газоходу, и со свежим воздухом, вводимым через отверстие.

Полученная воздушная смесь температурой 270— 300 °С дымососом засасывается через искрогаситель с циклоном и нагнетается по газоходу в распределительный горизонтальный газоход и потом по боковым вертикальным газоходам поступает в сырой финиш сушилки. В газоходах газовоздушная смесь при помощи совокупности экранов распределяется по этажам сушилки.

В сушилке газовоздушная смесь перемещается по направлению перемещения шпона. Из сухого финиша сушильной части (перед камерой охлаждения) отработавшая смесь по боковым и подземным газоходамвысасывается центробежным вентилятором, что выбрасывает часть этих газов в воздух через трубу, а другую часть нагнетает по газоходу в смесительную камеру.

Сушилка снабжена совокупностью аварийной сигнализации. При авариях (заломах, пожаре) останавливается электродвигатель дымососа, раскрывается топочные газы и дымовая труба направляются в воздух. Имеется кроме этого совокупность тушения огня паром, которая включается машинально.

Работой сушилки руководят с центрального пульта, где находятся кнопки управления электродвигателями и устройства для автоматического регулирования режима сушки (потенциометры, регулирующие температуру входящих и выходящих газов и температуру в циклоне топки), работы загрузочного устройства (кнопки «пуск» и «стоп») и гидронасоса, и кнопки привода роликов и лифта.

Длительность сушки шпона колеблется в пределах 4,75—10,35 мин, а скорость перемещения шпона от 2,95 до 1,35 м/мин.

Роликовая сушилка СРГ-50 отличается от роликовой сушилки СРГ-25 длиной территории сушки, которая складывается из 20 секций. Сушилка СРГ-50 имеет две топки и две вентиляционные установки. Газовоздушная смесь, в отличие от сушилки СРГ-25, поступает в среднюю часть сушилки СРГ-50, откуда движется к сырому финишу против перемещения шпона и к сухому — по перемещению шпона. Отработавшие газы в данной сушилке отсасываются из сырого и сухого финишей.

Остальные узлы сушилок СРГ-50 и СРГ-25 имеют однообразное устройство.

На данный момент кроме этого используется сушилка СРГ-50-2 с обогревом топочными газами, предназначенная для сушки шпона толщиной от 1 до 3,2 мм. Сушилка оснащена автоматизированными загрузочными и разгрузочными механизмами. Производительность ее 50 мъ сухого шпона за смену ери начальной влажности 90% и конечной не более 10%’.

Обслуживают сушилку 4 человека.

Перед работой на роликовой сушилке нужно осмотреть калориферы, конденсационную магистраль, воздуховоды и вентиляционную систему. Механизмы подачи шпона (вариатор, лебедка, цепи, ролики и др.) должны быть в рабочем состоянии, нужно проверить наличие смазки в смазочных приспособлениях, надёжность и исправность работы совокупности охлаждения подшипников. На роликах и других вращающихся и дви: жущихся частях не должно быть посторонних предметов.

Противопожарные средства должны быть исправны.

На протяжении работы роликовой сушилки нужно смотреть за исполнением режимов сушки, чистотой рабочего и чистотой места подаваемых в сушилку страниц шпона. Для предупреждения заломов шпона в сушилке обязан вестись постоянный контроль за правильностью подачи страниц.

Бесперебойная работа вентиляторной установки, паропроводящей и конденсационной сетей, привода, контрольно-измерительных устройств есть нужным условием получения качественного сухого шпона. Ритмичная подача сырого шпона снабжает достижение заданной производительности сушилки.

По окончании работы нужно убрать рабочее место, передать сменщику контрольно-измерительные устройства и сказать ему о увиденных неисправностях в работе механизмов.

Перед остановкой сушилки направляться прекратить подачу сырого шпона и по окончании выхода из сушилки сухого шпона перевести вариатор скорости на отметку минимальной скорости. После этого прекратить подачу пара и открыть вентили обводных каналов конденсационных горшков (при обогреве сушилки топочными газами открыть клапан трубы на топке и закрыть шибер газохода от топки в сушилку). Остановить вентиляторы и ослабить цепи.

Остановив сушилку, проверить состояние всех электрооборудования и механизмов. Сушилку очистить от мусора, остатков шпона и пыли. Осмотреть и очистить вентиляторы, воздуховоды, приёмники и искрогасители циклонов, смазать подшипники, цепи и другие трущиеся части механизмов сушилки.

Ленточные и камерные сушилки. Ленточная сушилка является камеройс боковыми коридорами шириной до 1 м для калориферов и размещения вентиляторов.

В камере сушилки по высоте расположены транспортные ленты из проволочной сетки. Ленты приводятся в перемещение от привода, что регулирует скорость их перемещения в зависимости от режима сушки. Между двумя смежными лентами помещают шпон, что транспортируется на протяжении сушилки.

Осевые вентиляторы гонят воздушное пространство поперек перемещения шпона (поперечная циркуляция).

Изюминкой ленточных сушилок есть то, что шпон в них возможно загружать как на протяжении, так и поперек волокон. Сушилки используют по большей части для сушки строганого (из полезных пород древесины) и малоформатного лущеного шпона.

Использование камерных сушилок для сушки шпона кроме этого ограничено. Камерно-конвейерные сушилки используют для сушки намазанного смолой шпона.

На данный момент внедряется новый тип роликовых и ленточных сушилок. Тёплый воздушное пространство температурой 160—180° С подают в них через сопла либо узкие щели перпендикулярно движущемуся шпону. Расстояние между листом и соплами шпона 10—30 мм.

Совершенствование разработки производства лущеного шпона стало причиной созданию линии лущение — сушка шпона. Лента шпона по окончании лущения поступает при помощи транспортеров в двухэтажную ленточную сушилку. Ленту шпона подают в сушилку машинально не на протяжении, а поперек волокон древесины.

В то время, когда сухая лента шпона выходит из сушилки, ее рубят на страницы, каковые поступают на сортировку. Такая разработка производства разрешает улучшить уровень качества шпона, сэкономить 1,5— 2% сырья и высвободить часть рабочих, занятых на прирубке шпона, выгрузке и загрузке сушилки. Линию лущение — сушка шпона обслуживают трое рабочих.