Сверла, не имеющие определенности базирования

Разглядим сверла, трудящиеся способом деления подачи и предназначенные для скоростного сверления. Сверла вторых конструкций для нескоростного сверления детально обрисованы в работах.

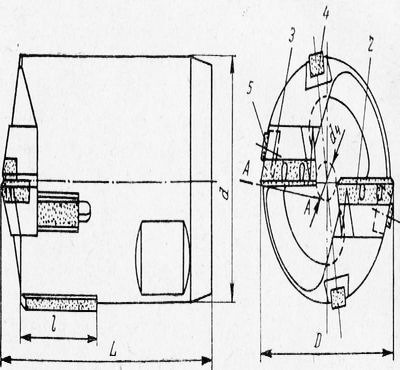

Рис. 1. Сверло для скоростного сверления, трудящееся способом деления подачи: 1 — корпус; 2, 3 — резцы; 4, 5 — направляющие; 6 — винт

Созданию конструкции обрисовываемого сверла предшествовало проведение большого количества экспериментальных испытания и работ бессчётных вариантов конструкций сверл.

При разработке сверла данной конструкции были поставлены следующие главные задачи:

1) повысить производительность сверления по сравнению со сверлами существующих конструкций;

2) расширить надежность работы сверл на скоростном режиме сверления;

3) снизить цена инструмента;

4) уменьшить условия эксплуатации сверл.

На первый взгляд задача казалась достаточно простой, поскольку имеющиеся одно-, двух- и трехрезцовые сверла снабжали производительность сверления при отлаженном ходе около 5-6 м/ч. Для предстоящего повышения производительности сверления (в несколько раз).

Изготовить такое сверло несложнее всего было припайкой резцов к их корпусу, а так как три либо две режущие кромки тяжело расположить у центра резца, то сверло следовало делать кольцевым.

Такие сверла были изготовлены и испытаны. Они продемонстрировали рекордную производительность, но низкую надежность в работе. Не считая нередких выкрашиваний режущих кромок, у них при сверлении показался новый недостаток — огранка.

Сверление потребовало тщательной отработки процесса. Особенно тяжело проходило выход и врезание инструмента из заготовки. Сложность ремонта поврежденных сверл вынудила всецело отказаться от яркого при-паивания жёсткого сплава резцов и направляющих к корпусу сверла.

Трехрезцовые сверла были через чур ажурными, поскольку в переднем торце корпуса потребовались три входных отверстия под стружку. Исходя из этого новое сверло решено было сделать двухрезцовым, со сменными резцами и направляющими, а режущие кромки расположить по одному диаметру.

Сначала не очевидно обстояло дело с высверливаемым стержнем.

Опыт кольцевого сверления показывал, что высверливаемый стержень затрудняет обычное протекание процесса сверления, поскольку занимает в стебле центральную часть. Если бы сверление производилось сверлом для целого сверления, то отходящая стружка имела бы возможность перераспределяться по сечению стружкоотвода за счет центральной полости стебля, поскольку с данной части удаляемого материала образуется мельчайшее количество стружки. При кольцевом же сверлении в зазор между высверливаемым внутренней поверхностью и стержнем стебля поступает много стружки.

При повышении диаметра высверливаемого стержня зазор с для подвода охлаждения, в большинстве случаев, не изменяется, а толщина стены стебля может изменяться лишь незначительно, поскольку при громадной глубине кольцевого сверления стебель должен быть твёрдым. Исходя из этого повышение диаметра высверливаемого стержня приведет к резкому сокращению сечения кольцевой полости в стебля, по которой обязана вымываться стружка. Из этого направляться, что повышение диаметра стержня приводит к необходимости тщательного измельчения стружки (и по длине и по ширине), и неминуемо ведет к увеличению рабочего давления жидкости, транспортирующей стружку.

Еще большее неудобство при кольцевом сверлении появляется при громадных диаметрах высверливаемых стержней. Частенько

Рис. 2. Сечение заготовки при сверлении сверлами, продемонстрированными на рис. 1

стержень благодаря перераспределения внутренних напряжении в материале заготовки подвергается большому короблению. В этом случае он давитна внутреннюю поверхность стебля, изнашивая ее. Время от времени подобное явление может оказаться обстоятельством нарушения стружкоотвода, поскольку отходящая стружка может заклиниваться между стеблем и покоробленным стержнем. Особенно не очень приятно выводить и вводить сверло, в то время, когда покороблен стержень.

Ввод сверла, в большинстве случаев, в таких случаях производится не одним, а двумя операторами.

Для борьбы с короблением стержня громадного диаметра используют время от времени особые помощи. Помощь обязана вставляться в расточенное отверстие предполагаемого стержня до начала кольцевого сверления. Расточка отверстия, манипулирование и закрепление поддержки с ней по окончании завершения прохода приводят к дополнительным затратам времени и потому ее стараются по возможности не использовать.

Такие размеры стержня при работе сверл дали следующие преимущества:

1) обеспечили уход от «зоны» и нулевой скорости громадных пластических деформаций, приводивших к сколам твердосплавных резцов в центре сверла;

2) не твёрдый стержень не изнашивает стебель сверла и не затрудняет при необходимости прохода новым сверлом вход инструмента в отверстие;

3) облегчается стружкоотвод, а следовательно, не увеличивается давление рабочей жидкости;

4) при сверлении глухих отверстий извлечение стержня не воображает особенных затруднений, поскольку его возможно легко отделить от заготовки.

Так, принятые размеры высверливаемых стержней повышают надежность работы новых сверл (рис. 1) и улучшают их эксплуатационные особенности.

Узлом сверла, потребовавшим бессчётных доработок, являются кроме этого их сопряжение и резцы с корпусом сверла. Для твёрдого соединения резцов с корпусом обеспечения и сверла точности установки без регулировок и дополнительных пригонок было нужно отказаться от расположения осей и компенсаторных прокладок хвостовиков резцов под углом к оси сверла. Было решено изготовлять резцы с круглыми хвостовиками, как у двух- и трехрезцовых сверл.

Но простые хвостовики, имея сопряжение с корпусом сверла по посадке не хватает эргономичны в эксплуатационном отношении (то хвостовики резцов «проваливаются» в корпусе сверла, то приходится их заколачивать в корпус свинцовыми, латунными, а время от времени и простыми металлическими молотками). При изучении заводских сверл у большинства резцов на переднем торце державки имелись деформации материала и следы ударов.

Сопряжение же хвостовиков резцов с зазорами кроме этого преждевременно выводило резцы из строя. Было увидено, что корпуса сверл выходили из строя из-за разработки посадочных гнезд под резцы.

Все это стало причиной конструкции резцов с цанговым асимметричным расположением и разжимом хвостовиков головки резцов относительно хвостовиков.

Цанговый разжим хвостовиков вставных резцов существенно повышает культуру эксплуатации сверл. Резцы вольно устанавливаются в корпусе сверла до упора в базисную стенку, а после этого отверткой разжимается хвостовик со стороны задней части сверла. Корпус при постановке резцов не изнашивается, поскольку «лепестки» хвостовика при вводе в корпус сверла находятся в неразжатом положении.

При замене резцов нужно лишь вывернуть мало разжимной винт, и резец вольно выходит из корпуса сверла.

Значительное значение при базировании резца в корпусе сверла имеет асимметричное размещение головки резца относительно хвостовика. В следствии этого головка резца неизменно хорошо прижата силами резания к опорной площадке корпуса сверла, в особенности в зоне периферийной режущей кромки. У центральной части сверла резцы поддерживаются хвостовиками.

Принятая конструкция узла резцов разрешила проводить затачивание резцов раздельно от корпуса сверла посредством особой оправки, на которой несколько резцов (10-20 шт. и более) шлифуется по всему режущему контуру с одной установки. Шлифовальный станок настраивается последовательно для шлифования всех элементов режущего контура резцов. По окончании шлифования резцы проходят заточку углов резания раздельно от оправки.

Наряду с этим у режущего контура нужно оставлять контрольные ленточки шириной не более 0,05 мм.

В следствии таковой раздельной заточки для группы шлифуемых в один момент резцов обеспечивается взаимозаменяемость их. направляться иметь в виду, что добрая половина из затачиваемых резцов на переднем торце должна иметь стружкоразделительные канавки, расположенные со сдвигом довольно переднего торцадругой половины резцов. Исходя из этого вернее сказать о взаимозаменяемости пар резцов.

Парные резцы должны иметь соответствующие клейма для сборки свёрл и обеспечения комплектации.

Мысль создания групповой оправки для шлифования режущих контуров резцов появилась при ответе вопроса о затачивании центральных калибрующих кромок резцов, оформляющих высверливаемый стержень. Было очевидным, что затачивать центральные калибрующие кромки резцов в сборе со сверлом нерационально, поскольку для данной операции потребовался бы шлифовальный круг диаметром dm = (0,1бн-0,2) dc. Подобный круг не имел возможность обеспечить обычную производительность, потребовал скоростной привод и в работе скоро изнашивался.

Учитывая эти события, была изготовлена оправка для группового шлифования резцов (рис. 3).

Из рисунка видно, что резцы, диаметрально расположенные на оправке, имеют намного большие осевые расстояния, чем резцы в корпусе сверла. Это произошло благодаря смещению основных режущих кромок резцов на протяжении образующих конической поверхности, являющейся поверхностью резания при сверлении.

Оправка для группового шлифования резцов сделала вероятным использовать фактически любой диаметр круга для шлифования центральных кромок, калибрующих стержень. Это, со своей стороны, увеличило и производительность их шлифования.

Рис. 3. Оправка для группового шлифования контура резцов (а) и схема трансформации заднего угла резцов при заточке в оправке (б)

Это мероприятие оказывает помощь сократить как время на переточки (перешлифовки), так и расход жёсткого сплава.

Корпуса сверл изготовляются достаточно совершенно верно и их форма технологична. Опорные стены для резцов шлифуются «на проход». Отверстия под хвостовики резцов растачиваются с допуском, не превышающим ±5 мкм, и изготовляются, как отмечалось выше, с осями, параллельными оси сверла.

Это разрешает растачивать гнезда под резцы с одной установки корпуса при перемещении заготовки лишь по одной координате либо при его повороте на угол 180°. Все это облегчает обработку корпуса, но не решает вопроса о компенсации размера отверстия при переточке резцов. Во многих случаях, в то время, когда к размерам просверливаемых отверстий не предъявляются твёрдые требования, данный вопрос отпадает. Но время от времени нужно выдерживать диаметр сверления в пределах 5-го а также 4-го классов точности.

Для этого случая было предложено изготовлять корпуса нескольких размеров, отличающихся один от другого лишь расстояниями между осями отверстий под хвостовики резцов (а).

В крупносерийном либо массовом производстве изготовление нескольких корпусов сверл для глубокого сверления не воображает затруднений и возможно оправдано так же, как ремонтные размеры поршней, рубах, цилиндров и других быстроизнашивающихся деталей при тракторов и эксплуатации автомобилей.

Для предохранения корпуса сверла от износа и для восприятия случайных нагрузок при сверлении корпус снабжен четырьмя твердосплавными направляющими: двумя долгими и двумя маленькими. Эти направляющие, не считая указанного выше назначения, образуют зазор между отверстием и сверлом для подвода охлаждающей жидкости. Если бы они отсутствовали, то на корпусе сверла было нужно бы фрезеровать особые пазы для подвода жидкости.

Наличие вставных направляющих существенно облегчает наружную обработку корпуса сверла. Посадка направляющих в корпус производится, как и у сверл с определенностью базирования, на ласточкин хвост.

Так как на практике износ направляющих, в большинстве случаев, отсутствует, то появляется вопрос, стоит ли по большому счету использовать направляющие и какие конкретно они должны быть — твёрдые либо упругие. В случае если применить твёрдые направляющие, то не будет ли корпус сверла при износе периферийных калибрующих кромок заклиниваться в просверленном отверстии. На эти вопросы ответить еще тяжело, поскольку не хватает накоплен фиктический материал.

Пара случаев опробования сверл разной конструкции воображают в этом отношении громадной интерес.

Рис. 4. Умелое сверло с нежестким креплением режущих пластин

При ответе вопроса о форме резцов для новых сверл один из вариантов сверл испытывался с твёрдыми пластинами, предусматривающими возможность компенсации износа периферийных режущих кромок сверла (рис. 4). Не обращая внимания на кажущуюся надежность данной конструкции, оказалось, что пластины при сверлении «сдавали» — перемещались под углом относительно корпуса, а трудиться вместо калибрующих периферийных кромок неспешно начинали твёрдые направляющие корпуса сверла.

Наряду с этим ваттметр показывал заметное возрастание мощности, а заготовка очень сильно перегревалась. Любой опыт сверления заканчивался срабатыванием теплового реле и выключением двигателя привода.

Испытания повторялись пара раз, поскольку предпринимались попытки устранить нежесткое крепление сменных пластин. Помимо этого, было увидено, что режущие кромки сверла по окончании опытов были в красивом состоянии. Стружка имела блестящую поверхность и если бы не срабатывание предохранителей и возрастание мощности, то протекание процесса возможно было бы признать очень благоприятным, тогда как возрастание мощности показывало надопустимое заклинивание направляющих сверла.

Данный опыт говорил о необходимости проектировать более твёрдые соединения резцов с корпусом сверла.

Мысль создания твёрдой посадки инструмента в обработанном отверстии привела к появлению нескольких новых конструкций инструментов и направляющих к ним, каковые претворились после этого в «упругие» муфты. Весьма интересно подчернуть, что обрисованные испытания, проводимые теми же сверлами, но без направляющих, постоянно заканчивались выкрашиванием режущих кромок.

Опробование новых сверл с четырьмя направляющими, заниженными довольно периферийных кромок резцов на Ad = 0,1 ч-0,2 мм, продемонстрировали удовлетворительные результаты. Не обращая внимания на долгое использование сверл, не было ни одного случая их заклинивания в отверстии заготовок.

Шлифование направляющих 4 производится в сборе с корпусом сверла. Для качественного и производительного исполнения данной операции используется особая оправка 1 (рис. 35), на которую навинчивается корпус сверла 3. На протяжении шлифования оправка базируется на центры круглошлифовального станка и приводится во вращение поводком, закрепленным на лысках 2. Наряду с этим центры станка должны быть неподвижными.

Раньше многие разновидности сверл затачивались и шлифовались при консольном закреплении особых оправок, в большинстве случаев имеющих в качестве элемента присоединения конус Морзе. Консольное крепление инструмента на шпинделе как правило не снабжает ни качественного, ни производительного проведения заточных операций. Исходя из этого оно по возможности должно быть заменено на бесконсольное крепление.

Контроль заточки сверл для глубокого сверления средних диаметров на многих фабриках производился до недавнего прошлого посредством шпиндельных приспособлений, разрешающих закреплять сверло (сверлильную головку) и поворачивать его около оси. В качестве мерителя использовался индикатор.

При переходе к сверлам, трудящимся способом деления подачи, требования к контрольной операции существенно повысились, поскольку не считая концентричности базисных направляющих, относительного размещения калибрующей периферийной кромки резца и базисных направляющих и перекрытия стыка режущих кромок (у двух- либо трехрезцовых сверл) потребовалась проверка симметрии режущих контуров резцов относительно оси сверла. При относительном сдвиге аналогичных режущих контуров двух резцов резцы будут трудиться с неодинаковой загрузкой. Неравномерная загрузка обеих режущих кромок будет тем больше, чем больше будет превышение одной режущей кромки над второй.

Рис. 5. Оправка для шлифования направляющих сверла, приведенного на рис. 1

Рис. 6. Установка для расточных головок и контроля свёрл: 1 — шайба контрольная; 2 – режущий инструмент (сверла, расточные головки); 3 — индикатор

Шпиндельный прибор в этом случае не годится, гак как он допускает неточность около 0,02 мм, а посадочное место и конусная оправка под сверло удваивают эту погрешность. Исходя из этого было нужно поменять метод базирования сверл при контроле.

На данный момент для базирования сверла при контроле используется очень несложный метод. Сверло устанавливается в вертикальное положение на контрольную шайбу, центрирующий поясок которой изготовлен по скользящей посадке 2-го класса точности. Рабочий торец шайбы обрабатывается за одну установку с пояском. При контроле сверло либо расточная головка базируются на контрольной шайбе задним торцем и задним центрирующим пояском у резьбы (рис.

6). Резьба, центрирующие задний торец и пояски сверла обрабатываются кроме этого за одну установку.

Громадным преимуществом этого метода контроля есть высокая точность базирования, дешевизна и простота контрольных шайб.

Первые опробования новых сверл (рис. 1) подтвердили результаты ранее совершённых опытов с трехрезцовыми сверлами. Сказывалось отсутствие определенности базирования. По окончании каждого сверления обнаруживались следы органки. И лишь по окончании того как была применена упругая муфта (см. гл.

IV), процесс сверления стал стабильным как по производительности, так и по качеству. Стало ясно, что новые сверла смогут иметь производительность, превышающую существенно среднюю скорость прохода, вышеуказанную. Но опробования проводились при сверлении относительно маленьких образцов (1,2-1,5) м, изготовленных из нормализованной стали 35.

Исходя из этого появлялись сомнения, что при сверлении долгих заготовок из легированных сталей новые сверла дадут громадные уводы.

Опробование новых сверл на долгих заготовках прошло очень удачно. Новые сверла наряду с этим продемонстрировали следующие преимущества:

1) высокую стойкость: сверло без переточки прошло отверстие 0 80 мм на длину больше 18 м\

2) высокую производительность: скорость часового прохода составляла s415 м/ч;

3) малые уводы: 0,5 мм на 1 м длины сверления;

4) отсутствие огранки на поверхности просверленных отверстий;

5) чистота обрабатанной поверхности отверстий была выше V5 и местами превышала V7;

6) поперечные размеры просверленных отверстий пребывали в пределах допусков Л4-Аь.

Как и до этого, износ направляющих практически отсутствовал. Сверление проводилось на сульфофрезоле при одновременном вращении стебля и заготовки со сверлом. Заготовки при опробовании не имели отверстий под заход инструмента.

Давление охлаЖдающе-смазываю-щей жидкости не превосходило 5-8 кГ/см2.

Для опробования сверл был изготовлен новый стебель длиной около 14 м. Данный стебель был составлен из отдельных труб, длиной по 2 м. Соединение труб производилось сваркой. Трубы наряду с этим имели центрирующие фаски и элементы под сварные швы. По окончании сварки стебель проходил дополнительную обработку швов (зачистку) и рихтовку, которая,впрочем , была совершена не хватает шепетильно.

На протяжении работы стебель устанавливался в упругое звено редуктора, в чугунные вкладыши промежуточных поддерживающих стоек и через упругую муфту соединялся со сверлом. Сначала сверления стебель бил, но через пара мин. по окончании начала сверления, пребывав в контакте с чугунными прекрасно смазываемыми вкладышами промежуточных стоек, прекратилбиение. Так, рихтовка стебля происходила параллельно сверлению.

Опробования сверл фактически подтвердили пригодность способа деления подачи при скоростном глубоком сверлении как по качеству и производительности, так и по экономичности процесса. Сверла легко планировали, относительно и по цене были конкурентоспособными с двух- и трехрезцовыми сверлами. Процесс скоростного сверления глубоких отверстий новыми сверлами потребовал лишь высокой культуры в проведении и подготовке операции, поскольку скорости обработки, каковые использовались наряду с этим, потребовали соответствующих навыков от операторов.