Типовые технологические процессы непрозрачной отделки

Технологический процесс отделки кухонной мебели нитроцеллю-лозной эмалью НЦ-25 способом облива по 1-й категории нитроцеллюлозных покрытий

Шероховатость древесных материалов перед отделкой: древесноволокнистых плит — не ниже 8-го класса, облицованных древесностружечных плит — 9-го класса.

1. Местное шпатлевание (выполняется лишь при наличии местных недостатков) шпатлевками на базе карбамидных смол, и вторыми составами.

2. Сушка на стеллажах при температуре 18—23е С — не меньше 1—1,5 ч.

3. Шлифование зашпатлеванных мест шкуркой № 8 либо 6 вручную либо на станках типа ШлПС-5М.

4. Первое целое шпатлевание пласти нитрошпатлевками НЦ-00-38, НЦ-00-7, НЦ-00-8, НЦ-00-9 на лакообливной машине.

5. Сушка в конвективной сушильной камере при температуре 40—45 °С—15—20 мин; на стеллажах при температуре 18—23 °С — 30—40 мин.

6. Второе целое шпатлевание теми же шпатлевками на лакообливной машине.

7. Сушка в конвективной сушчльной камере при температуре 40—45 °С — 45—60 мин; на стеллажах при температуре 18—23 °С — 3,5—4 ч.

8. Выдержка для остывания по окончании тёплой сушки на стеллажах при температуре 18—23° С— 1 — 1,5 ч.

9. Сухое шлифование шкуркой № 6 либо 5 на шлифовальном станке ШлПС-5 либо ШлНСВ.

10. Первое окрашивание пласти нитроэмалью НЦ-25 на лакообливной машине.

11. Сушка в конвективной сушильной камере при температуре 40—45 °С — 30 мин; на стеллажах при температуре 18—23 °С—1 ч.

12. Второе окрашивание пласти нитроэмалью НЦ-25 на лакообливной машине.

13. Сушка в конвективной сушильной камере при температуре 40—45 °С — 30 мин; на стеллажах при температуре 18—23 °С — 70—90 мин.

14. Выдержка для остывания по окончании тёплой сушки на стеллажах при Температуре 18—23 °С — 30—60 мин.

Технологический процесс отделки кухонной мебели полиэфирной парафиносодержащей эмалью ПЭ-276 способом облива по 1-й категории полиэфирных покрытий

Шероховатость древесных материалов перед отделкой: древесноволокнистых плит — не ниже 8-го класса, облицованных древесностружечных плит—10-го класса.

1. Первое окрашивание пласти полиэфирной эмалью ПЭ-276 на лакообливной машине.

2. Выдержка на стеллажах при температуре 18—23° С в течение 15—30 мин до желатинизации первого слоя.

3. Второе окрашивание пласти полиэфирной эмалью ПЭ-276 на лакообливной машине.

4. Выдержка на стеллажах при температуре 18—25° С — не меньше 24 ч.

5. Сухое шлифование покрытия шкуркой № 5 либо 4 и 3 на шлифовальном станке типа ШлПС-5М либо втором ленточном.

6. Удаление пыли по окончании шлифования пневматическим отсосом либо волосяной щеткой.

7. Полирование покрытия жидкой полировальной пастой № 290 либо брикетной на полировальном барабанном станке.

8. Глянцевание (масла следов и удаление пасты) тампоном, намоченным восковым составом № 3.

Процесс отделочной подготовки столярно-строительных изделий

1. Местное нанесение шпатлевок ПШ-1, KJ1M либо ПВА шпателем.

2. Сушка в конвективной сушильной камере при температуре 40—60° С в течение 20—90 мин.

3. Шлифование ручным электрифицированным либо пневматическим инструментом либо на леиточно-шлифовальных станках шкуркой № 8—16.

4. Удаление пыли на щеточном станке.

Технологический процесс отделки дверных полотен способом «наката»

Шероховатость поверхности древесины должна быть не ниже 6-го класса.

1. Нанесение первого слоя поливинилацетатной краски на одну сторону детали на вальцовом станке при скорости подачи 2—3 м/мин.

2. Выдержка на конвейере при температуре 18—20° С в течение 10 мин. температуре цеха, вводить в состав красителя электролиты— едкий натр, раствор аммиака, кальцинированную соду и др.

При окрашивании древесины тампоном либо кистью краситель наносят стремительными перемещениями сперва на протяжении, а после этого поперек волокон, по окончании чего поверхность просушивают сухим тампоном.

По окончании нанесения красителя распылителем рекомендуется протирать поверхность чистым тампоном.

Не считая простого распыления красителей используют способ «сухого» крашения (распыление). Особенность этого метода пребывает в том, что при нанесении водного раствора красителя не происходит обильного смачивания поверхности раствором потому, что большинство растворителя испаряется раньше, чем струя достигнет окрашиваемой поверхности. Это достигается применением большого давления, большим перекрытием сопла иглой при большом удалении распылителя от поверхности.

При таком методе нанесения красителей не поднимается ворс на древесине, не увлажняется поверхность, в следствии чего исключаются операции сошлифовыва-ния сушки и ворса поверхности. Исходя из этого лак на поверхность возможно наносить сразу после крашения, что уменьшает трудовые затраты и цикл отделки.

Недочёт метода «сухого» крашения — неравномерность приобретаемого тона окраски поверхности потому, что краситель при таком методе нанесения попадает на поверхность в виде отдельных крупинок разного размера.

При нанесении красителя окунанием температура раствора в ванне должна быть 60—70 °С, длительность нахождения подробностей в ванне 20—30 с. Скорость вытягивания подробностей из ванны должна быть минимальной чтобы не было образования подтеков. Подтеки красителя удаляют с поверхности чистой ветошью. Окрашенную поверхность нужно сушить не меньше 2 ч при температуре 18—20 °С либо 20 мин при температуре 60 °С.

Один изчспособов крашения поверхности древесины — окраска подкрашенными лаками, грунтами либо порозаполнителями. Наряду с этим применяют свойство некоторых красителей растворяться в спиртах, ацетоне и других органических растворителях.

самый совершенный метод поверхностного крашения— крашение на клеенамазывающих станках (вальцевание). Крашение на этих станках за один проход подробности возможно односторонним либо двусторонним в зависимости от конструкции автомобили.

Существует пара конструкций станков и полуавтоматических линий для крашения плоских поверхностей изделий посредством вальцов. Эти станки имеют один либо пара вальцовых механизмов для нанесения красителя на поверхность. В ряде станков не считая вальцовых механизмов для нанесения красителя имеются утюжки для втирания и механизмы для удаления излишков красителя.

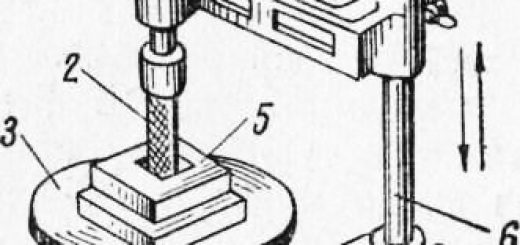

На рис. 1 продемонстрирован станок для крашения с одним вальцовым механизмом. Краситель подается из бака по шлангу посредством насоса к вальцовому механизму в промежуток между дозирующим и наносящим вальцами.

Обрезиненный наносящий валец снабжает равномерный прижим к подробности и окраску поверхности вместе с порами за счет вдавливания резинового слоя вала в поры древесины.

Рис. 1. Станок для крашения щитов конструкции ММСК-1:

1 — станина, 2 — щит. 3 — раздаточный бачок, 4 — вальцы, 5 — основание, 6 — рабочий блок, 7 — щеточный утюжок, 8 — эксцентриковый механизм, 9 — соединительный вал, 10 — коническая передача, 11 — цепная передача, 12 — протирающий валец, 13 — подающие вальцы, 14 — маховик, 15 — привод, 16 — направляющие, 17 — бай для красителя, 18 — привод насоса, 19 — кран, 20 — раздаточные трубы

Наносящие вальцы в станке оклеены 10—15-миллиметровым слоем пенополиуретана. Краситель подается к вальцовым механизмам по шлангу из бака насосом.

На рис. 1 продемонстрирован станок для крашения конструкции ММСК-1. В отличие от прошлых станков он имеет четыре вальца для нанесения красителя, три щеточных утюжкадля втирания красителя и один протирающий валец для снятия излишков красителя.

Для сушки красителя по окончании его нанесения смогут быть применены разные сушильные камеры (конвективные, с инфракрасным излучением и др.), а для удаления ворса — вибрационные шлифовальные станки.

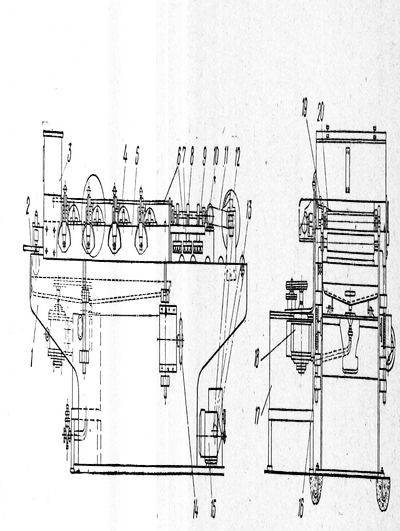

На базе этого оборудования создаются и используются механизированные и полуавтоматические линии. Одна из таких линий продемонстрирована на рис. 2. На ней выполняются крашение, сушка поверхности, снятие ворса шлифованием.

Рис. 2. Линия крашения щитов:

1 — станок для крашения, 2 — сушильная камера, 3 — виброшлифовальный

На линии производится постоянное перемещение щитов транспортными механизмами станков и сушилки. По окончании крашения на станке щиты поступают в сушильную камеру, где посредством подогретого воздуха ведется сушка красителя. Вставший по окончании сушки ворс сошлифовывается на виброшлифовальном станке.

Вальцовый способ крашения выполняется на оборудовании постоянного действия и есть самый производительным. На этом оборудовании вероятно использование громадных скоростей подач — от 5 до тридцати метров/мин.

Глубокое крашение. В отличие от поверхностного крашения, в то время, когда краситель наносится на поверхность древесины и производится окраска лишь поверхностного слоя, при глубоком крашении раствор красителя попадает вовнутрь древесины по капиллярам и методом диффузии через стены клеток. Наряду с этим методе древесина окрашивается ровнее, без вуалирования текстуры, а в некоторых случаях обогащается ее естественная текстура.

Глубокому крашению поддаются оптимальнеепороды древесины, имеющие довольно большие и проницаемые для жидкостей полости клеток. К таким породам относятся береза, бук, липа, клен, ольха.

Для глубокого крашения используют смесевые красители (смесь красителей) и протравы. При применении смесевых красителей разной дисперсности вероятно получение таких эффектов крашения, в то время, когда вся толща древесины окрашивается в один цвет, а внутренние полости сосудов в второй.

Для глубокого крашения используют способы, основанные на долгом действии на древесину красящих составов,— пропитку методом вымачивания, и нагнетание при повышенном давлении. Глубокое крашение древесины возможно создавать в кряжах, в заготовках, в шпоне.

Крашение в горяче-холодных ваннах. Этим методом возможно красить кряжи, заготовки, шпон. Древесину помещают в ванну с горячим раствором красителя и выдерживают ее до полного прогревания.

На протяжении прогревания древесина расширяется и из нее выходит часть нагретого воздуха. После этого материал помещают в ванну с красильным раствором комнатной температуры. Древесина и находящийся в ней воздушное пространство охлаждаются за счет образующегося наряду с этим некоего вакуума, раствор всасывается вовнутрь древесины.

Вероятны кроме этого другие варианты этого метода, к примеру прогревание древесины паром либо в поле токов высокой частоты перед помещением ее в ванну. Главными параметрами режима глубокого крашения в горяче-холодных ваннах являются температура ванн, размеры и влажность пропитываемого материала, и время обработки.

Верхний предел температуры тёплой ванны должен быть не выше 90 °С, температура холодной ванны 30—35 °С, влажность древесины перед крашением желательна не выше 20%. Длительность выдержки в ваннах образовывает пара часов.

В связи с тем, что появляющаяся наряду с этим методе благодаря охлаждения и нагревания воздуха разность давлений довольно мала, а красящий раствор продвигается по большей части с торцов, то прокрашивать возможно заготовки маленькой длины (500—600 мм). В долгих заготовках отмечается неполное окрашивание по длине.

Для окрашивания шпона используют как холодные, так и тёплые ванны. При крашении в холодных ваннах с температурой 18—20 °С длительность выдержки образовывает 1—2 дней. При температуре раствора в ванне 70—80 °С время выдержки уменьшается до 8—10 ч.

Крашение в автоклавах под давлением. Глубокое крашение в автоклавах вероятно по методу полного и ограниченного поглощения.

При крашении по методу полного поглощения древесину помещают в автоклав, заполняют автоклав раствором красителя и поднимают давление до 10 кгс/см2 для массивных заготовок и до 6 кгс/см2 для шпона. Пропитка под давлением при температуре 80—90 °С продолжается соответственно 60—50 мин, по окончании чего давление снимают, автоклав разгружают и заготовки подвергают дальнейшей обработке и сушке. Под действием давления раствор красителя попадает вовнутрь древесииы.

Для более полного пропитывания древесину пропаривают в автоклаве перед пропиткой раствором красителя с целью удаления воздуха из создания и древесины в ней вакуума в момент пропитки. Пропаривание производится паром с давлением 1 — 1,5 кгс/см2 в течение 30—45 мин.

При крашении по методу ограниченного поглощения загружают древесину в автоклав, подают сжатый, воздушное пространство, в следствии чего в древесине создается избыточное давление. Не снижая этого давления, в автоклав вводят раствор и дают гидравлическое давление, превышающее начальное давление воздуха. Под действием этого давления раствор входит в древесину, еще более сжимая находящийся в ней воздушное пространство.

По окончании снятия давления сжатый в воздушное пространство выталкивает из древесины введенный в нее раствор, и лишь меньшинство введенной в древесину жидкости остается в ней.

Посредством глубокого крашения древесины березы смесевыми красителями возможно имитировать ее под красное дерево, орех и др.

Главный недочёт всех способов глубокого крашения древесины растворами красителей — наличие в окрашенной древесине отдельных неокрашенных участков, вызванных теми либо иными пороками либо патологическими трансформациями в тканях древесины.