Станки для продольного раскроя

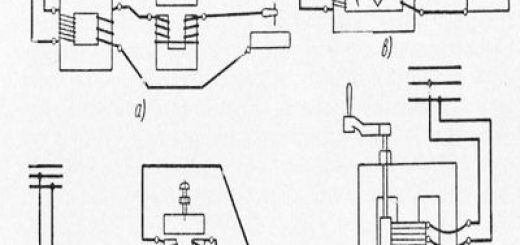

Конструкция станков. В деревообрабатывающем производстве для раскроя пиломатериалов на заготовки используют круглопильные станки с роликодисковой и конвейерной подачей. Станки с роликодисковой подачей (ЦА-2А) применяют для выпиловки черновых заготовок.

Станки с конвейерной подачей бывают однопильные прирезные (ЦДК4-3) и многопильные с пятью (ЦДК5-2) либо десятью (ЦМР-2) пилами. Кое-какие станки дополнительно оснащают встроенным конвейером для повторного распиливания и возврата оставшейся части заготовки.

Крупнопильный станок с роликодисковой подачей ЦА-2А рекомендован для пиления кромок у необрезных досок либо продольного раскроя и реек пиломатериалов на заготовки. Станок включает в себя станину, шпиндель с пилой, механизм и стол подачи. Механизм подачи складывается из нижнего вальца, установленного впереди пилы, и нижнего заднего вальца. Вальцы размещены под столом и незначительно выступают над его рабочей поверхностью.

Сверху на станине смонтированы два качающихся рычага, на финишах которых установлены передний зубчатый диск и задний рифленый ролик с расклинивающим диском увеличенного диаметра. Расклинивающий диск входит в появившийся пропил, разводит в стороны отпиливаемые части заготовки и предотвращает защемление пилы. в первых рядах станка установлены когте-вая защита, предотвращающая выброс заготовки в сторону, противопо фальшивую подаче.

Для выпиловки подробностей требуемой ширины помогает переставная направляющая линейка. В станке предусмотрена возможность установки второй пилы на расстоянии 10…50 мм от коренной пилы (с градацией 5 мм). При наличии второй пилы на верхнем механизме подачи монтируют дополнительно передний зубчатый и задний расклинивающий диски.

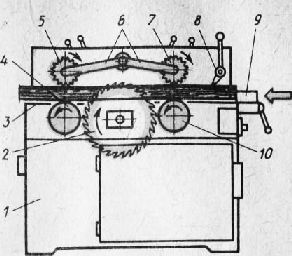

Однопильный прирезной станок с конвейерной подачей ЦДК4-3 продемонстрирован на рис. 60. Прижимный суппорт выполнен в виде коробки, в которой размещены подпружиненные ролики 3, снабжающие прижим заготовки спереди и позади пилы.

Механизм подачи выполнен в виде конвейера из чугунных звеньев, шарнирно прикрепленные к ролико-втулочной цепи. Конвейер установлен на две звездочки (туеры), из которых задняя приводится во вращение через вариатор от электродвигателя. Скорость конвейера регулируется вариатором бесступенчато и образовывает 8…60 м/мин.

При перемещении конвейер скользит по текстолитовые направляющим, расположенным в углублении стола, и возвышается на 5…6 мм над его рабочей поверхностью. На поверхности звеньев находятся рифли для надежного сцепления их с распиливаемым материалом.

В средней части рабочей поверхности конвейера профрезерована продольная канавка, в которую с зазором входят зубья пилы. Это снабжает распиловку заготовки на всю ее толщину. Для предотвращения выброса распиливаемой заготовки из станка на его передней части закреплены качающиеся упоры, каковые именуют когтевой защитой.

В случае если нужно высвободить заготовку, упоры поднимают рукояткой. Для удаления опилок помогает патрубок, что присоединяется к эксгаустерной сети.

По конструкции многопильные станки отличаются от однопильных наличием блока выпивал, установленных на одном валу. Расстояние между пилами определяет толщину выпиливаемых дощечек и достигается установкой промежуточных шайб требуемой толщины. Для распиловки доски на возможности и всю толщину свободной смены выпивал используют «ныряющий» конвейер. Конвейер скользит по двум направляющим, каковые имеют не-

Рис. 1. Круглопильный станок с роли-кодисковой подачей ЦА-2А: I — станина, 2 — выпивала, 3 — стол, 4,10 — нижние вальцы, 5 — рифленый ролик с расклинивающим диском, 6 — рычаги, 7 — передний зубчатый диск, 8 — когтевая защита, 9 — направляющая линейка

Рис. 60.

Однопильный прирезной станок с конвейерной подачей ЦДК4-3: 1 — станина, 2 — стол, 3 — прижимный ролик, 4 — выпивала, 5 суппорт прижимных роликов, 6 — патрубок, 7 — маховичок настройки прижимного суппорта, 8 — маховичок настройки пильного суппорта, 9 — рукоятка подъема когте-вой защиты, 10 — направляющая линейка, 11 — когтевая защита, 12 — конвейер

громадный изгиб в территории пильного вала и снабжают соответствующее углубление (ныряние) звеньев конвейера под пилйми. Пильный вал многопильных станков приводится во вращение от замечательного электродвигателя через клиноременную передачу, а привод подачи делают бесступенчато регулируемым.

Наладка станков с роликодисковой подачей. Станки с роликодисковой подачей применяют для предварительного продольного раскроя пиломатериалов в заготовительных цехах. В связи с этим станки оснащают круглыми плоскими пилами с разведенными зубьями.

Величина развода на одну сторону зубьев выпивал должна быть при распиловке древесины хвойных пород с безотносительной влажностью до 30% в любое время года 0,50…0,60 мм, более чем 30% летом—0,60…0,70 мм, более чем 30% зимний период-0,50…0,60 мм, жёстких лиственных пород — 0,40…0,50 мм.

Диаметр посадочного отверстия пилы равен 50 мм. Выпивала должна иметь внешний начальный диаметр диска 400 мм, число зубьев 48 и толщину 2,5 мм. направляться использовать пилы с вероятно меньшим диаметром, поскольку это усиливает уровень качества распиловки.

Перед установкой на станок пилу нужно шепетильно проверить и убедиться в правильности ее подготовки. направляться кроме этого проверить состояние прижимных посадочной шейки и шайб шпинделя. Опорные поверхности шайб должны быть очищены от грязи и нерепендикулярны оси вращения шпинделя.

Торцовое биение поверхности шайбы допускается не более 0,02 мм на диаметре 100 мм.

Пилу надевают на шпиндель так, дабы зубья при вращении были направлены против подачи распиливаемого материала. При установке пилы конкретно на шпиндель разность диаметров посадочной отверстия пилы и шейки шпинделя (зазор) должна быть не более 0,1 мм. При больших зазорах ось вращения пилы не будет совпадать с осью шпинделя, что приведёт к радиальному биению зубьев и неудовлетворительное уровень качества распиловки.

По окончании установки прижимной шайбы пилу надежно закрепляют зажимной гайкой. Гайка должна иметь резьбу, обратную вращению пилы. Для предотвращения проворачивания пилы в ходе пиления помогает штифт.

При закреплении на шпинделе двух выпивал между коренной и второй пилой направляться поставить комплект проставочных шайб. К станку прилагают набор проставочных шайб различной толщины. Шайбы набирают так, дабы неспециализированная толщина комплекта была больше ширины выпиливаемой подробности на величину удвоенного развода зубьев на одну сторону.

Пилы перед установкой нужно подобрать так, дабы они имели однообразный диаметр, развод и толщину зубьев.

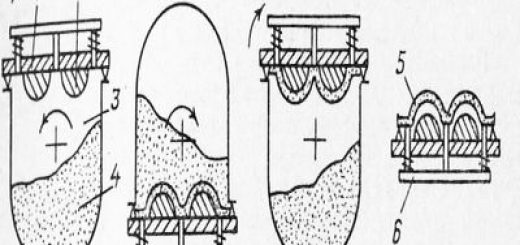

В древесном вкладыше, устанавливаемом в столе станка в территории выпивал, делают прорезь для выхода второй пилы. Для предотвращения и снижения вибрации бокового отклонения диска пилы используют направляющие стержни. Их устанавливают в приливах вкладыша стола в территории вращения пилы (рис. 3). Зазор между стержнями и диском пилы делают не более 0,1…0,15 мм.

Стержни не должны касаться пилы, зажимать ее либо отгибать в сторону. По окончании установки на стол рабочая поверхность вкладыша должна быть в одной плоскости с рабочей поверхностью стола.

Положение нижних подающих вальцов регулируют в зависимости от породы и влажности распиливаемой древесины. При распиловке древесины мягких хвойных пород величина выступа нижних вальцов над столом равна 2…3 мм, жёстких лиственных пород-1…2 мм. При регулировке переставляют подшипниковые опоры осей вальцов в станине станка.

Точность положения вальцов контролируют щупом и контрольным бруском.

Рис. 2. Крепление в круглопильном станке: а — одной пилы, б — двух выпивал; 1 выпивала, 2 — прижимная шайба, 3 — гайка, 4 — штифт, 5 — опорная шайба, 6 — шпиндель, 7 — проставочные шайбы

Рис. 3. Настройка круг лопильного станка с роли ко-дисковой подачей: 1 — нижний валец, 2 — стержни, 3 — выпивала, 4 — верхний ролик, 5 — маховичок настройки ролика по высоте, 6 — направляющая линейка, 7 — маховичок зажима линейки, 8 — мерительная линейка, 9 — стол

Верхние ролики настраивают так, дабы высота их от стола была на 5…8 мм меньше толщины распиливаемой заготовки. Ролики регулируют перемещением винтовой опоры от маховичка. Ролики прижимаются к материалу силой тяжести механизма их подвески. При установке направляющей линейки перемещают ее на расстояние, равное ширине отпиливаемой подробности. Наряду с этим пользуются шкалой мерительной линейки, укрепленной на столе станка.

Направляющую линейку фиксируют в заданном положении маховичком эксцентрикового зажимного устройства.

По окончании настройки опробуют станок на холостом ходу. При обычной работе всех механизмов распиливают пробные заготовки. Скорость подачи выбирают в зависимости от породы, влажности и толщины древесины.

При распиловке досок лиственных пород толщиной 80 мм пользуются мельчайшей скоростью подачи, мягкой древесины толщиной 20… 30 мм — громаднейшей. Требуемую скорость устанавливают рукояткой пакетного тумблера многоскоростного электродвигателя.

Наладка прирезных станков с конвейерной подачей. В прирезных станках с конвейерной подачей используют круглые плоские пилы с разведенными зубьями. Величина развода зубьев выпивал должна быть при распиловке древесины хвойных пород с безотносительной влажностью до 30% в любое время года 0,30…0,50 мм, более чем 30% летом -0,60…0,70 мм, более чем 30% зимний период — 0,40…0,60 мм, жёстких лиственных пород — 0,30…0,50 мм.

Помимо этого, на этих станках возможно применять строгальные пилы, а кроме этого пилы, зубья которых оснащены пластинами из жёсткого сплава. Использование таких выпивал снабжает большое увеличение периода их работы и качества распиловки. Заготовку конкретной толщины целесообразно распиливать пилой мельчайшего диаметра.

Устанавливают и закрепляют пилы на шпинделе прирезного станка так же, как в станках с роликодисковой подачей.

При работе строгальными пилами либо пилами, оснащенными пластинами из жёсткого сплава, шпиндель станка обязан удовлетворять повышенному требованию к точности его вращения. Торцовое биение опорной шайбы допускается не более 0,04 мм на радиусе 50 мм. Пилу устанавливают на шпиндель так, дабы ее вращение было направлено против перемещения конвейера.

Положение роликов регулируют по высоте контрольным бруском либо шаблоном (рис. 63). Шаблон устанавливают на конвейер и опускают прижимный суппорт так, дабы между шаблоном и нижней поверхностью корпуса появился зазор 30 мм.

Вращая верхние гайки, удлиняют либо укорачивают рабочую часть стержней подвески прижимных роликов и получают, дабы ролики касались поверхности шаблона. Величину натяга либо ослабления пружин, прижимающих ролики к обрабатываемому материалу, регулируют, вращая нижние гайки. При распиловке древесины жёстких пород натяг направляться расширить, а мягких — уменьшить.

Для обеспечения верного базирования заготовки на конвейере оси роликов должны быть перпендикулярны направлению подачи. Отклонение от перпендикулярности ликвидируют, поворачивая финиш оси каждого ролика вместе с ползуном. По окончании регулировки ползун надежно закрепляют болтом. направление и Величину поворота роликов определяют при распиловке пробных заготовок.

В случае если пиленая поверхность будет выпуклой, финиши осей роликов направляться сблизить, в случае если вогнутой — развести.

Положение пилы по высоте регулируют, вращая маховичок настройки суппорта пилы. Зубья пилы должны размешаться посередине продольной канавки конвейера, и не касаться ее дна (зазор 2…3 мм).

Положение прижимного суппорта по высоте определяется толщиной распиливаемого материала. Чрезмерное давление прижимных роликов ведет к преждевременному износу и порче заготовки механизма подачи, а недостаточный прижим — к выбросу заготовки либо неточной распиловке. Расстояние от конвейера до роликов должно быть на 2…3 мм меньше толщины распиливаемой заготовки. Прижимный, суппорт настраивают, вращая маховичок подъема суппорта.

Величину перемещения отсчитывают по шкале, укрепленной на станине.

При выборе скорости подачи круглопильного станка направляться в один момент учесть предельно допускаемую заданную двигателя шероховатость и загрузку резания поверхности пропила.

Скорость подачи по условию предельно допускаемой загрузки двигателя выбирают в зависимости от высоты пропила:

Рис. 4. Регулировка прижимных роликов в круг-лопильном прирезном станке: 1 — конвейер, 2 — шаблон, 3 — ролик, 4 — корпус прижимного суппорта, 5, 8—- гайки, 6 — стержень, 7 — пружина, 9 — ось ролика, 10 — болт, 11 — ползун

При распиловке сухих досок из древесины мягких хвойных пород острой, прекрасно подготовленной пилой подачу возможно расширить. По мере затупления пилы либо при распиловке жёсткой сырой древесины скорость подачи направляться уменьшить. Скорость подачи регулируют маховичком.

По окончании наладки пускают станок и распиливают пробные заготовки.

При подготовке к наладке и работе многопильных прирезных станков все пилы, устанавливаемые на шпинделе в один момент (блок выпивал), должны быть одного диаметра. Для станка ЦДК5-2 начальный диаметр пилы 400 мм, толщина 2,8 мм и число зубьев 36. Диаметр с1ш промежуточных колец должен быть равен диаметру прижимной шайбы.

Толщину колец выбирают в зависимости от толщины выпиливаемой величины и дощечки развода на одну сторону выпивал.

По окончании закрепления выпивал шпиндель регулируют по высоте с учетом размещения нижних зубьев выпивал над углублением «ныряющего» конвейера с зазором 2…3 мм. Для распиловки необрезных досок направляющую линейку перемещают в крайнее правое положение и в работе не применяют.

Суммарный зазор между когтями противовыбрасывателя должен быть не более 1 мм. При превышении допустимого зазора нужно установить новое компенсационное кольцо между рамкой и набором когтей противовыбрасывателя.

В остальном наладка многопильных станков подобна наладке одно-пильных прирезных станков.

Работа на станках. Круглопильный станок для продольного раскроя обслуживают двое рабочих. Главный рабочий кладет доску либо кратную заготовку на стол и ориентирует ее относительно пилы, так дабы обеспечивалось верное направление реза.

Положение пилы на станках с закрытой пилой в большинстве случаев отмечено риской на кожухе прижимного устройства.

Ориентацию направляться делать с особенной тщательностью, поскольку неправильное начальное положение заготовки в ходе пиления исправить нереально, окажется брак либо быстро снизится выход годных подробностей.

При опиловке кромки необрезной доски направляющую линейку не применяют. Обрезные доски подают в станок, базируя их кромкой по направляющей линейке.

Потом заготовку продвигают вперед под прижимные ролики. По окончании захвата подающим конвейером заготовку нужно придерживать, не изменяя направления ее перемещения. Второй рабочий находится сзади станка, принимает выпиленные подробности, срезки и рейки, сортирует их и укладывает в штабель либо контейнер.

В случае если возможно выпилить другую подробность из оставшейся части заготовки, ее направляться возвратить для повторного пропуска через станок. Для возврата применяют возвратный конвейер, находящийся сбоку станка. При распиловке пиломатериалов длиной более трех метров используют роликовые столы, устанавливаемые сзади и впереди станка.

Уровень их рабочей поверхности должен быть на 10-15 мм ниже рабочей поверхности стола станка. В случае если при нарушении подачи требуется извлечь заготовку из станка, то его отключают, поднимают суппорт с прижимными роликами и когтевое устройство. После этого вынимают заготовку в сторону, обратную подаче.

Затем контролируют и при необходимости регулируют когтевую защиту, расклинивающий суппорт и нож станка.

В ходе работы иногда контролируют размеры выпиливаемых подробностей и шероховатость поверхности пропила.