Методы распиловки низкокачественного и низкосортного сырья и схемы раскроя

Технологическая последовательность изготовления изделии из пиловочного сырья складывается из двух этапов: раскрой бревен на товарные пиломатериалы (обрезные и необрезные доски, fn ья и т д.) — раскрой пиломатериалов и лесопильные цехи на заготовки (мебельные, строительные, тару, клепку и т. д.) — иаскроечные цехи. В зависимости от назначения предприятия эти цехи смогут быть объединены территориально, смогут быть блокированы в одном строении и смогут размешаться на различных фирмах, первое — поставщик, второе — потребитель. В таковой схеме построения технологического процесса изготовления изделий из пиловочных лесоматериалов имеется недостатки и свои достоинства.

Главный недочёт для того чтобы технологического процесса, в то время, когда производство заготовок не есть органическим продолжением производства пиломатериалов, согласно точки зрения П. П. Аксенова [4], содержится в том, что в этом случае неизбежны излишние утраты труда и древесины на выработку единицы продукции. В случае если это положение, подтверждаемое практикой, правильно для распиловки простых пиловочных бревен, то тем более его принципиально важно учитывать при переработке низкокачественной и низкосортной древесины, в особенности лиственных пород.

Главным сортообразующим пороком, определяющим назначение и сортность древесины, являются гнили. До 80% бракуемой, в особенности крупномерной древесины, переводится в разряд низкокачественной и низкосортной из-за наличия внутренних гнилей более допускаемых стандартами норм. Эти сортименты из-за напенной гнили получаются преимущественно из комлевой части бревен.

У таких пород, как осина, береза, пихта и другие многие хлысты, в особенности перестойные, поражены и стволовой гнилью. Тонкомерные лесоматериалы, отнесенные к низкокачественным из-за чрезмерной кривизны и из-за размеров сучьев и большого количества, смогут быть разделаны на маленькие отрезки, из которых возможно взять стружку, щепу, балансы и другие деловые сортименты. Распиливать дровяной тонкомер (кривой и суковатый) мало действенно.

Исходя из этого принято вычислять низкокачественное сырье годным для распиловки, начиная с диаметра 20 см и выше. Следовательно, годное для распиловки низкокачественное и низкосортное сырье по большей части складывается из комлевых и стволовых бревен. Так, у таких бревен чтобы получить продукцию употребляются две высшие территории качества древесины: периферийная — бессучковая либо малосучковая, и срединная, охватывающая в виде кольца центральную территорию, с отмершими сучками.

Стволовая и напенная гниль поражает в большинстве случаев центральную и прилегающую к ней часть срединной территории. самая ценная часть древесины остается здоровой. Задача пребывает в том, дабы выяснить рациональные схемы пиломатериалов и раскроя брёвен и методы их осуществления, при помощи которых с минимальными затратами труда возможно было бы взять большое применение древесины самые ценных территорий бревен.

Наряду с этим со-ршенно разумеется, что низкокачественное и низкосортное сырье разного диаметра и с разной степенью поражения сердцевинной части бревна гнилью требует разных способов распиловки, способов и схем раскроя их осуществления. У для того чтобы сырья главной причиной образования отходов, зависящих от способов распиловки, есть уровень качества лесоматериала: наличие, размеры и месторасположение гнилей, сучьев здоровых и табачных, червоточин, кривизны и др.

Конечно, что чем меньше и уже выпиливаемые пиломатериалы, тем больше нужный выход из для того чтобы сырья, но одновременно с этим большее количество отходов, зависящих от техники распиловки. Следовательно, при выборе оптимальных схем раскроя для распиловки низкокачественного и низкосортного сырья нужно иметь в виду одностадийное получение конечной продукции — заготовок. Получающиеся наряду с этим промежуточные пиломатериалы разных наименований и размеров не являются товарной продукцией и являются полуфабрикатами для выработки заготовок.

В зависимости от размеров, качества, породы перерабатываемого ряда и сырья вторых факторов смогут быть использованы два главных способа распиловки: батарейный (рамный) и личный на круглопильных либо ленточнопильных станках. Оба способа распиловки смогут быть осуществлены по различным схемам раскроя, разными методами.

Различия в схемах раскроя и способах распиловки сырья определяются его размерно-требованиями и качественной характеристикой к приобретаемой продукции в отношении размеров, положения пластей довольно качества материала и годовых слоёв заготовки. Самый распространенными схемами раскроя пиловочного, некоей части низкокачественного и тарного кряжа и низкосортного сырья, имеющих малого гниль, менее 0,5 диаметра, и выходящую лишь на один торец, при батарейном способе распиловки являются развальный и брусовый, изображенные на рис. 5.

При распиловке сырья с гнилью в верхнем торце, размер которой близок либо больше 0,5 диаметра, употребляется личный способ распиловки. Наряду с этим самый распространенными являются сегментно-тангентальная и брусово- либо развально-сегментные схемы.

Для выпиловки брусьев (лафетов) из крупных кряжей и средних, пораженных гнилью намного больше чем на 0,5 диаметра верхнего торца, рекомендуется применять так именуемую брусово-круговую схему раскроя. Эти и ряд других используемых в индустрии схем раскроя изображены на рис. 6. Любая из этих схем в зависимости от породы, размерно-назначения и качественной характеристики сырья приобретаемой пилопродукции может иметь последовательность модификаций.

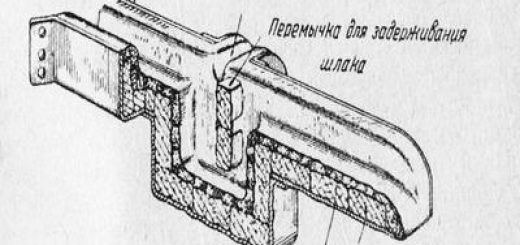

Рис. 1. Главные способы распиловки:

батарейный (групповой): а — вразвал, б — с брусовкой;

Выбор способа распиловки во многом предопределяет выбор способов и схем раскроя его осуществления. направляться иметь в виду, что от способа распиловки зависит возможность большого применения здоровой части распиливаемого лесоматериала, используемое последовательность и оборудование его установки (технологический процесс),экономическая эффективность и эксплуатационные затраты процесса распиловки сырья данного размерно-качественного состава.

Способ батарейной распиловки применим для лучшей части пиловочника IV тарного кряжа и сорта II и III сортов. Количество таковой древесины не превышает 50% неспециализированного его количества. Тарный кряж имеет малую длину.

А это значит, что много для того чтобы кряжа, независимо от его качества, не может быть пропущено кроме того через коротышовую раму. направляться кроме этого иметь в виду, что для получения максимального выхода конкретной продукции при данном поставе необходимо подобрать подаваемые в распиловку бревна по двум-трем смежным диаметрам. Но подобрать в распиливаемую партию бревна однообразные либо родные по диаметру и с однообразной либо близкой по размеру внутренней гнилью фактически нереально.

Конечно, что вследствие этого существенно понижается выход при батарейной распиловке как вразвал, так и с брусовкой и быстро возрастают трудозатраты при раскрое пиломатериалов на заготовки. Умелые распиловки, совершённые разными исследователями, подтверждают это положение. Исходя из этого общее число низкосортной и низкокачественной древесины, которое возможно распилено в леспромхозах батарейным способом, в среднем не превышает 25% всего количества для того чтобы сырья, поступающего на склад.

Методика составления замысла раскроя, выбор и прочие составления сведения и способы поставов об организации рамной распиловки достаточно детально обрисованы в особой литературе. Исходя из этого ниже пара более детально рассмотрен способ личной распиловки, которая производится на однопильных, редко двухпильных ленточнопильных либо кругло-пильных станках. Главное преимущество этого способа распиловки пребывает в том, что независимо от применяемой схемы раскроя в распиловку смогут подаваться бревна без предварительной их подсортировки по диаметрам и, тем более, по размерам внутренней гнили.

Полученные по окончании развала секторы, лафеты и брусья в зависимости от назначения заготовок смогут быть распилены так, дабы выходили лишь радиальные заготовки, либо лишь тангентальные, либо те и другие.

В том случае, если направление волокон не имеет особенного значения для приобретаемых заготовок, тогда самая приемлемой и действенной есть сегментно-тангентальная схема раскроя.

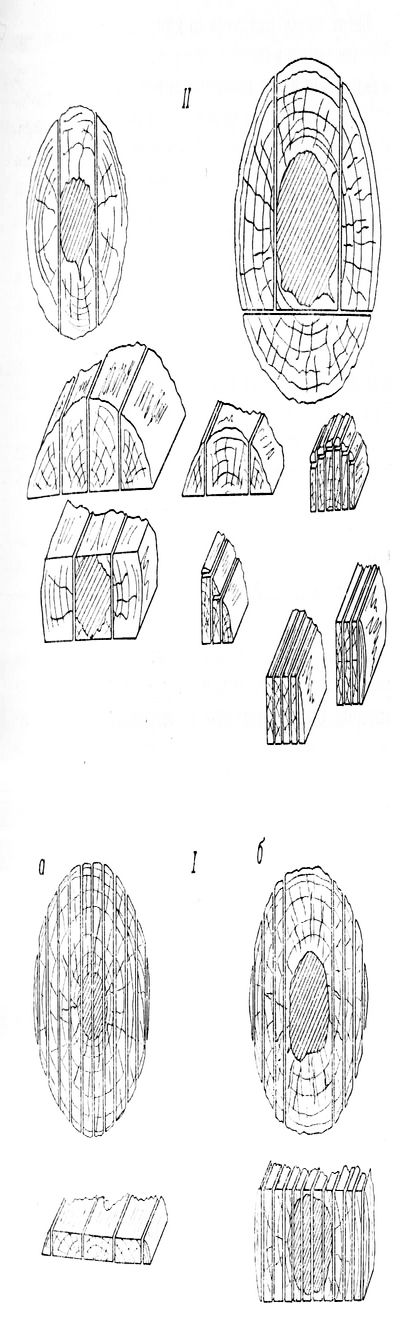

Рис. 2. Самый распространенные схемы раскроя:

I — сегментно-тангентальная; II — сегментно-радиальная; III и V — сегментно-развальная; IV — сегментно-брусковая; VI — брусково-круговая

В связи с тем, что величина гнили у сырья, распиливаемого личным способом, близка к половине диаметра верхнего торца, толщина центрального бруса, либо сумма толщин нескольких центральных брусьев (в зависимости от диаметра кряжа) кроме этого должна быть равной половине диаметра верхнего торца. Наряду с этим пропилы, отделяющие здоровую часть сектора, либо бокового бруса от центрального бруса (либо брусьев) с вписанной в него гнилью, должны проходить по границе здоровой территории, но нужно за счет гнили.

Толщина выпиливаемых брусьев (лафетов) и брусков, приобретаемых из секторов, определяется в первую очередь шириной приобретаемых из них дощечек, и требованиями большого применения древесины при данном степени поражения и диаметре сырья его гнилью.

При распиловке сырья по схеме первичного раскроя, как видно из рис. 5, возможно взять заготовки, ширина которых больше толщины здоровой периферийной части кряжа. Помимо этого, при данной схеме раскроя гниль, остающаяся в секторах либо брусьях, попадает в одну, две заготовки, а не во все, как это возможно при радиальном методе. Попадание гнили в одну, две заготовки сокращает трудозатраты, которые связаны с их переобрезкой по ширине.

И, наконец, такая схема раскроя разрешает лучше чем другие применять здоровую часть кряжа.

Но не обращая внимания на то, что при распиловке сегментов и брусьев для получения радиальных заготовок часть здоровой древесины попадает в горбыль, клинья либо обрезки, такие схемы употребляются для получения винной, бутовой, других изделий и заливной клёпки. Высокая сокровище заготовок окупает повышение трудозатрат на их некоторое уменьшение и изготовление нужного выхода.

Следовательно, выбор той либо другой схемы раскроя бревна зависит в первую очередь от назначения заготовок, требований к их качеству, рвения добиться громаднейшего выхода при мельчайших трудозатратах. Выбранная схема раскроя дает возможность приобрести по окончании распиловки на головном станке промежуточные пиломатериалы формы и определённого размера, каковые позволяют осуществить намеченный раскрой на последующем оборудовании. Вследствие этого крайне важно стремиться к тому, дабы на головном станке делать минимально нужное количество резов, а последующее оборудование снабжало бы пропуск материалов по окончании головного станка как по размеру, так и по количеству. При соблюдении этих условий, во-первых, возрастает пропускная свойство (производительность потока), а, во-вторых, уменьшаются утраты древесины на пропил, поскольку в качестве головного значительно чаще употребляется круглопильный станок для продольной распиловки

Сшпалорезка) с шириной пропила 74-9 мм. Разумеется, что в качестве головного лучше применять ленточнопильный станок с шириной пропила 2,64-3 мм.

Ввиду того, что уровень качества распиливаемой древесины в целом большое количество ниже качества приобретаемых из нее заготовок, особенное значение получает выбор метода раскроя промежуточного материала.

Процесс раскроя промежуточного материала на заготовки складывается из формирования изделий по ширине, толщине и длине. Первый этап — формирование ширины заготовок — частично начинается на головном станке, в то время, когда назначается толщина выпиливаемых брусьев. В некоторых случаях, в большинстве случаев при получении винной клепки, подобных изделий и бута, на головном станке выпиливаются промежуточные пиломатериалы с толщиной, равной толщине приобретаемых из них заготовок.

Рис. 3. Схема личного раскроя промежуточных пиломатериалов:

1 — продольно-поперечный; 2 — поперечно-продольный

В связи с тем,что в пиломатериалах по окончании головного станка неизбежно имеются те либо иные пороки, их направляться раскраивать по длине, толщине и ширине лично. Известны и активно используются два главных метода раскроя промежуточных пиломатериалов на прирезные1 либо окончательные2 заготовки: продольно-поперечный и поперечно-продольный. Наименование эти методы взяли по последовательности формирования размеров заготовок.

При продольно-поперечном раскрое сначала формируется протяженность, а после этого ширина заготовок. При поперечно-продольном — напротив.

место и Последовательность формирования толщины заготовок от метода раскроя не зависят и определяются конкретными условиями предприятия, местом и их сушки назначением и наличием заготовок.

Промежуточные пиломатериалы, полученные из сортиментов низших низкокачественной древесины и сортов таких пород, как дуб, граб, имеют, кроме самого разнообразного размещения гнилей, а также значительно чаще п заболонной, периферийной части, еще и большую кривизну (намного больше 5%), большие сучья, неправильности формы и т. д. Наряду с этим пороки имеют маленькую протяженность, но нередкую встречаемость по длине и большое распространение по ширине. Вследствие этого главным методом их раскроя есть поперечно-продольный.

Недочёт этого метода, в особенности заметный при распиловке полезных пород, пребывает в том, что необрезные промежуточные пиломатериалы нереально уложить так, дабы торцовый рез был строго перпендикулярен длине заготовки. Исходя из этого приходуется увеличивать припуск на последующую, чистовую торцовку по окончании формирования длины и ширины заготовки. Но имеется возможность лучшего применения сбеговой территории, в особенности большой у комлевых отрезков низкокачественной и низкосортной древесины.

Пороки промежуточных пиломатериалов из низкокачественной и низкосортной древесины хвойных и мягких лиственных пород, включая березу, имеют громадную продольную протяженность (к примеру, узкие полосы гнили, трещины и др.). У древесины этих пород более четко проявляется закономерность повышения числа пороков по направлению от периферии к центру бревна. Вследствие этого большее число пороков концентрируется с одной стороны промежуточных пиломатериалов, ближайшей к центру ствола.

Исходя из этого при продольном раскрое различные пороки попадают в различные полуфабрикаты, причем увеличивается их сортность и значительно уменьшается возможность перехода здоровой древесины вместе с пороками в вырезки. Разумеется, что главным методом раскроя таких промежуточных пиломатериалов есть продольно-поперечный. Преимущество продольно-поперечного метода раскроя состоит кроме этого в том, что наряду с этим возможно взять большее число самые ценных долгих заготовок.

Любой метод раскроя имеет недостатки и свои преимущества, отражающиеся на ценности вырабатываемых заготовок и их нужном выходе, исходя из этого тот либо другой метод раскроя древесины в чистом виде па фирмах, в большинстве случаев, не используется.

Технологические процессы на большинстве фирм, где перерабатывают низкосортную и низкокачественную древесину, выстроены так, что в потоке превалирует какой-то один метод раскроя, но наряду с этим допускается возможность частичного применения и другого.