Новые формовочные материалы

Выше было сообщено о революции в литейном производстве, совершившейся благодаря освоению литейщиками жидкого стекла, термореактнвных смол и других связующих материалов, разрешивших создать составы самотвердеющих смесей и новые конструкции оболочковых форм. В один момент со связующими в последние 25—30 лет литейщики приняли на вооружение последовательность новых формовочных материалов-наполнителей, к числу которых прежде всего направляться отнести графит и циркон.

Что являются эти материалы? Какова их роль в современном литейном производстве?

Материалы-наполнители — база смесей, а следовательно, и литейной формы. От их особенностей прежде всего зависит уровень качества приобретаемых отливок. Вот из-за чего освоению и выбору новых формовочных материалов-наполнителей литейщики уделяют громадное внимание.

В литейных цехах в качестве материала-наполнителя с покон веков активно используется кварцевый песок, с которым читатель имел возможность познакомиться на пляже. Базой для того чтобы песка есть минерал кварц, воображающий собой соединение кремния с кислородом (Si02), которое именуют кремнеземом. Кварц отличается зернистым строением, владеет громадной твердостью и высокой огнеупорностью (температура плавления 1710°).

Широкое использование кварцевого песка обусловливается отмеченными выше особенностями кварца, и его „едифйцитностыо и относительно низкой ценой.

Сейчас в связи с увеличением требований к качеству отливок, высокими темпами развития тяжелого машиностроения, предъявляющего повышенный спрос на большие металлические отливки, и на штье из легированных (нержавеющих, жароупорных и ДР-) сталей для производства важных подробностей (лопасти гидротурбин, подробности прокатных станов и т. п.), выявилась недостаточная химическая инертность кварцевого песка. Помимо этого, он владеет высоким термическим расширением. При применении песчано-глинистых формовочных и стержневых смесей указанные недочёты кварцевого песка приводят к образованию на поверхности металлических отливок тяжело удалимого химического пригара, и к понижению геометрической точности отливок.

Учитывая эти отрицательные особенности кварцевого песка, в сталелитейном производстве, и при получении важных отливок из особых сплавов кварцевый песок стали заменять цир коновым песком и другими высокоупорными материалами.

Циркон не просто так завлекает внимание литейщиков. Цирконовые пески отличаются необычной окраской: в зависимости от месторождения (присутствующих примесей) видится цирконовый песок светло-коричневого, серого, светло-желтого, зеленого и красно-коричневого цветов. Но основное, само собой разумеется, не в окраске.

Базой для того чтобы песка есть минерал циркон, воображающий собой силикат циркона,что владеет своеобразными особенностями, очень важными для материала литейных форм. Если сравнивать с кварцем циркон имеет последовательность значительных преимуществ: более высокую огнеупорность, непригораемость и более высокую плотность (4500—4700 кг/м3, а у кварца 2650 кг/м3).

Последнее свойство снабжает повышенную охлаждающую свойство цирконовых песков, каковые смогут употребляться в литейной форме в качестве холодильников при получении отливок сложной конфигурации. В три раза меньший, чем у кварца, коэффициент термического расширения циркона при нагреве разрешает приобретать отливки с более правильной геометрией. Хорошим свойством цирконового песка кроме этого есть его мелкозернистость. Она снижает шероховатость поверхности отливок.

Высокие противопригарные особенности цирконовых смесей разъясняются инертностью циркона по отношению к окислам железа, и его несмачиваемостью окислами металлов.

Устойчивостью циркона к истиранию и выветриванию растолковывают его присутствие в тяжелых остатках разных пород и в прибрежных песках многих государств, в особенности Австралии, США (Флорида), Бразилии, Индии. У нас много замечательных месторождений цирконовых песков. Учитывая, что цена цирконового песка на порядок выше кварцевого, смеси на цирконовой базе оправдывают себя лишь при получении массивных металлических и важных отливок, в то время, когда не удается избавиться от пригара при применении более недорогих смесей на базе кварца.

Формовочные и стержневые смеси на базе циркона используют в литейных цехах многих отечественных фирм. Как пример возможно сослаться на молот завод «и московский Серп», где при применении цирконовых формовочных смесей удачно отливаются черпаки драг из износостойкой стали марки Г13Л. Много отливок для подробностей турбин из высоколегированных жаропрочных и износоустойчивых сталей марок 15Х1М1Ф, ОХ12НД, 1Х18Н9Т и др. приобретают с применением формовочных и стержневых цирконовых смесей на Харьковском турбинном заводе и др.

Производственникам прекрасно известны технологические преимущества цирконовых песков, к числу которых относятся высокое сопротивление и большая твёрдость истиранию, и их легкая регенерация (переработка для повторного применения), которая осуществляется методом прокаливания отработанной смеси при температуре 350° в течение нескольких часов.

Сейчас литейщиками забран курс на освоение редкого его сплавов и металла титана. И это не просто так. Малая плотность (4510 кг/м3, тогда как плотность стали около 7800 кг/м3), большая удельная прочность (она определяется отношением предела почности при растяжении сть к плотности у) при обыч-ых отрицательных и повышенных температурах, высокая (1660°) температура плавления, хорошая коррозионная стойкость и другие полезные особенности обусловили его сплавам и титану широкое использование в разных отраслях индустрии.

Но производство фасонных отливок из титановых сплавов, по существу, лишь начинает выходить за рамки умелых работ. Обстоятельством тому — высокая химическая активность титановых сплавов в жидком состоянии, благодаря чему они взаимодействуют с кварцем, другими материалами и цирконом, идущими на изготовление литейных форм. А это ведет к образованию пригара на поверхности отливок.

Как продемонстрировали изучения, самые инертным по отношению к расплавленному его сплавам и титану материалом есть графит. На данный момент он активно используется для того чтобы изготовить основу форм при производстве фасонных отливок из титановых сплавов. Читатель, прекрасно опытный литейное производство, вправе задать вопрос: о каком графите идет обращение?

Так как графит с покон веков используется в литейных цехах.

Да, вправду, графит для литейщиков не новинка. Но известен графит им не как главный материал литейных форм, а как противопригарное средство. На данный момент литейные формы приобретают методом механической обработки блоков неестественного графита, из смесей на базе порошкообразного графита и другими методами.

Блочный неестественный графит в виде прямоугольных (размером от 200X X200X500 до 380X380X1500 мм), цилиндрических (длиной 70—500 и диаметром до 240 мм) и другого вида заготовок поставляется электродными фабриками.

Неестественный графит приобретают из измельченного нефтяного кокса и каменноугольного пека, что является связующим материалом. Процесс получения блоков неестественного графита складывается из последовательности последовательно осуществляемых операций:

— прокаливание измельченных частиц нефтяного кокса при температуре 1300—1400° для устранения летучих веществ, что повышает теплопроводность и механическую прочность графита;

— смешивание в определенной пропорции размолотых и сортированных по размеру прокаленных частиц углеродистых материалов с каменноугольным пеком в механических мешалках, каковые предварительно подогревают, дабы процесс происходил при определенной температуре;

— прессование охлажденной смеси на особых прессах в фасонных матрицах либо ее выдавливание через отверстие соответствующего диаметра цилиндрической матрицы при удельном давлении 2000— 3000 кг/см2 чтобы получить заготовки в форме плит, брусков, круглых стержней либо труб;

— обжиг прессованных полуфабрикатов с целью образования коксовой ядерной решетки, которая прочно цементирует зерна исходных материалов. Наряду с этим они покупают совершенство формы, большие показатели механической прочности, термической стойкости и теплопроводности. Температура обжига образовывает 1300°, а его продолжительность — 4—7 недель.

Полученный продукт именуют аморфным углеродистым материалом, поскольку его структура отличается неупорядоченностью ядерных цепочек углерода.

Последней операцией есть графитация углеродистых заготовок при температуре 2500—2700° для превращения аморфного угля в графит. Графитация производится в электрических печах, где сопротивлениями являются сами графитирующиеся заготовки, пересыпанные контактным материалом (уголь, кокс и др.). Продолжительность процесса получения графитированных заготовок в общем итоге образовывает более двух месяцев.

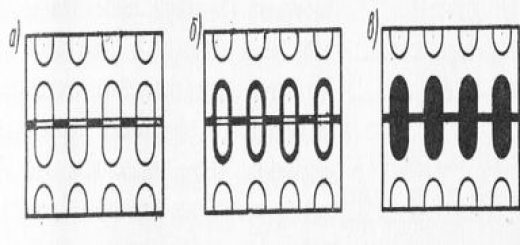

При графитировании углеродистых нефтяных заготовок происходит процесс укрупнения кристаллов углерода с одновременным упорядочением размещения его ядерных цепочек, в следствии чего аморфный углерод преобразовывается в графит, ядерная решетка которого ничем не отличается от ядерной кристаллической решетки природного графита. Кристаллы графита имеют необычное слоистое строение: атомы каждого слоя находятся в углах верных шестиугольников так, что любой из них имеет трех соседей на расстоянии 1,42 ангстрема, благодаря чего между ними действуют намного более не сильный связи.

Эти особенности структуры придают неестественному графиту необычные особенности. Он владеет высокой огнеупорностью (не плавится при достигаемых на данный момент температурах). Сравнение с этими жаропрочными материалами, как окись алюминия, двуокись циркония и окись бериллия, разрешило установить^ что материалы на базе графита и угля являются уникальными материалами, сохраняющими достаточную прочность при температурах выше 1370°.

Неестественный графит владеет низким коэффициентом теплового расширения, громадной стойкостью против термических ударов, действия расплава и шлаков плавильных печей. Он очень медлительно разрушается от окисления и снабжает высокую стойкость литейных форм: в зависимости от конфигурации и массы отливок они выдерживают 300—500 заливок при производстве металлического и чугунного литья и еще громадную — при получении отливок из сплавов цветных металлов. Графитированные заготовки легко обрабатываются режущим деревообрабатывающим инструментом, что упрощает процесс их производства.

Большая механическая прочность графитовых заготовок при низких и больших температурах, и высокая их плотность разрешают применять графитовые формы без применения внутренней арматуры и других упрочняющих приспособлений. К недочётам форм из неестественного графита направляться отнести малую прочность узких острых углов и сечений, недостаточную для литейных форм газопроницаемость, и полное отсутствие податливости. Эти недочёты должны быть учтены при конструировании литейных форм.

На данный момент неестественный графит используют при производстве многократно применяемых форм — кокилей, литейных форм — изложниц при центробежном методе литья, кристаллизаторов при постоянном литье, и холодильников при получении отливок в песчано-глинистых формах. Формы* изготовленные методом механической обработки блочного графита, удачно используют для литья из сплавов титана и других редких тугоплавких металлов (ниобий, уран, цирконий и др.).

Но их использование ограничено областью отливок несложной конфигурации. С учетом этого сейчас при производстве фасонных отливок из этих сплавов нашли распространение толстостенные прессованные, оболочковые и приобретаемые по выплавляемым моделям формы из смесей на базе порошковидного графита. Но такие формы отличаются большой деформацией и усадкой в ходе обжига (прокалки), что затрудняет получение правильных отливок.

С целью устранения отмеченных недочётов в Университете неприятностей литья АН УССР кандидатом технических наук Д. М. Колотило был создан уникальный процесс изготовления углеродистых безусадочных стержней и форм, совершенно верно воспроизводящих геометрию отливок. Процесс получения таких стержней и форм, названный инициалами автора, содержится в термокаталической карбонизации углеродистой формовочной смеси, складывающейся из крошки графитовых электродов, термореактивной смолы, катализатора карбонизации (минеральной кислоты) и пластификатора (парафина) под давлением на модели в фиксированном количестве.

Способ КДМ рекомендуется для литья титановых лопаток компрессоров газотурбинных лопастей и двигателей судовых гребных винтов, колес ЖД транспорта, правильных кронштейнов, других деталей и резьбовых соединений.