Обработка резьбовых соединений

В базе любой резьбы лежит винтовая линия. Заберём кусок бумаги в форме прямоугольного треугольника АБВ (рис. 220, а), у которого катет АВ равен длине окружности цилиндра диаметром D (AB = nD), а второй катет БВ равен высоте подъема винтовой линии за один оборот. Навернем данный треугольник на цилиндрическую поверхность. Катет АВ обернется около цилиндра один раз, а гипотенуза АБ накатывается на цилиндр, образуя на его поверхности винтовую линию с шагом Р — = АВ.

Угол а именуют углом подъема винтовой линии. В случае если наклонная линия АБ поднимается слева направо, то такую винтовую линию именуют правой (рис. 220, а); в случае если АБ поднимается справа налево, то левой (рис. 220, б). В случае если к цилиндрической поверхности заготовки подвести вершину резца, а после этого придать вращение заготовке и перемещение резцу, то на поверхности образуется винтовая линия (рис. 220, в). При углублении вершины резца (рис.

220, г) на поверхности заготовки образуется винтовая канавка, именуемая резьбой с профилем, соответствующим форме режущей части резца.

Главные элементы, размеры и типы резьб указаны на рис. 221, а—е. Модульную резьбу трапецеидального профиля используют в червячной передаче (рис.

221,г). Круглую резьбу (рис. 221, д) относят к особой и используют для изготовления резьбовых накатников и роликов к закатным станкам.

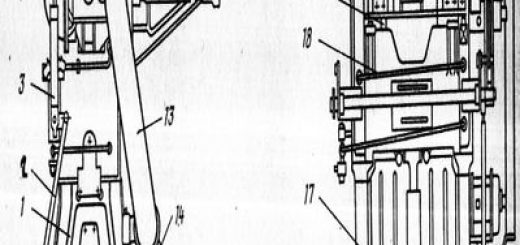

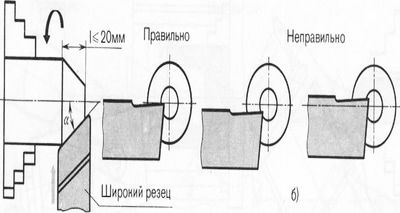

Рис. 210. Обработка нонуса широним резцол

Рис. 211. Получение коничесних поверхностей

Рис. 212. Обработка наружного и внутреннего нонусов методом поворота верхнего суппорта

На токарном станке резьбу нарезают резцами, метчиками и плашками. При нарезании резьбы скорость продольного перемещения резца обязана совершенно верно совпадать с частотой вращения шпинделя. Для этого применяют ходовой винт 1, связанный со шпинделем 2 посредством шестеренок Z\ — 2в (рис.

222, а). За один оборот заготовки резец обязан переместиться на ход Р резьбы. Пара шестеренок образует передаточное число u = z\/z2, т. ё. отношение числа зубьев ведущего колеса к числу зубьев ведомого колеса:

Для трансформации направления вращения ходового винта используют промежуточные шестерни Z2 и Z5. Так как они не изменяют передаточного числа, их именуют паразитными. Передаточное отношение сменных колес равняется шагу нарезаемой резьбы Рр, дроблённому на ход ходового винта Р,, т. е. и = Рр/Рх.

Для нарезания резьбы токарный станок укомплектован комплектом сменных шестерен (рис. 222, б) с числом зубьев 20; 25; 30 и т. д. до 120. В каждом комплекте имеется шестерня с 127 зубьями, которая нужна для нарезания метрической резьбы.

В случае если два зубчатых колеса нельзя соединить между собой, между ними устанавливают паразитные шестерни с соответствующим числом зубьев (рис. 222, в). Точность расчета сменных шестеренок контролируют по соотношению иРх — Рр.

При нарезании резьбы резец нужно совершенно верно установить на высоте центров строго перпендикулярно к оси нарезаемой резьбы. Резец устанавливают перпендикулярно к оси подробности по шаблону (рис. 223, а). Глубину резьбы определяют по лимбу. Подают резец , пока резьба не будет нарезана всецело (рис. 223, 6).

В этом случае резьба нарезается равномерно обеими режущими кромками, исходя из этого вероятно заедание резца. Данный метод используют для нарезания резьбы с ^2 мм. При Р 2 мм резьбу нарезают резцом. Его устанавливают в резцедержателе, развёрнутом на угол а/2, т. е. равный половине угла профиля резьбы, и подают, перемещая верхний суппорт под углом к оси подробности в нацравлении, указанном стрелкой (рис. 224, а).

По окончании каждого рабочего хода резец выводят из канавки, перемещая поперечный суппорт на себя. После этого включают обратный движение станка и возвращают продольные салазки в исходное положение. При нарезании как наружной (рис.

224,6), так и внутренней (рис. 224, в) резьбы должны быть предусмотрены канавки для выхода резца. Диаметр канавки должен быть больше внутреннего диаметра резьбы, а ширина равна двум-трем шагам резьбы.

Рис. 213. Изменение профиля обрабатываемой поверхности конуса при установке резца на линии центра (а), выше (б) и ниже (в) ее

Рис. 214. Обработна ноничесной поверхности посредством нопировальной линейки

Рис. 215. Обтачивание нонусной поверхности с применением продольной и поперечной подач

При нарезании правой резьбы ходовой шпиндель и винт вращается в направлении на токаря, а суппорт с резцом перемещается от задней бабки к передней (рис. 225, а). При нарезании левой резьбы ходовой винт вращается в направлении от токаря, а суппорт перемещают от передней бабки к задней (рис.

225, б).

При нарезании резьбы используют СОЖ (рис. 226). Для нарезания резьбы в заготовках из стали и бронзы используют «Укринол-1», ОСМ-3,

МР-2У либо МР-4, в заготовках из серого чугуна — ОСМ-3.

Прямоугольную и трапецеидальную резьбу нарезают лишь при поперечной подаче (рис. 227, а). Резьбы бывают однозаходные и мно-гозаходные (рис. 227,6). У много-заходной резьбы расстояние на протяжении оси между одноименными точками одного и того же винта именуют ходом резьбы. У однозаходной резьбы ход Р и движение Ph резьбы однообразные, у многозаходных — разные.

Движение резьбы неизменно равен шагу Р, умноженному на число заходов k, т. е. Ph = Pk.

Прямоугольный профиль режущей части резца для нарезания прямоугольной резьбы должен быть заточен строго по шаблону (рис. 228). Передний угол резца равен нулю, основной задний а = 6…8°, боковые поверхности резца должны быть скошены. Чем больше угол наклона резьбы, тем больше должен быть скос у боковых поверхностей резца. Задний угол ai у левой режущей кромки резца должен быть на 2° больше угла г|) подъема резьбы.

Задний угол у правой режущей кромки а2«3°, независимо от угла лр. Ширина режущей кромки должна быть равна половине шага резьбы. Профиль резьбы контролируют шаблоном.

Резец устанавливают строго перпендикулярно к оси нарезаемой резьбы и контролируют установку по шаблону (рис. 229). Прямоугольную резь-

5 Зак. 1923 бу с шагом до 4 мм нарезают одним резцом, резьбу с шагом более чем 4 мм— черновым и чистовым. Трапецеидальную резьбу с углом при вершине 30° нарезают так же, как прямоугольную (рис. 230). Трапецеидальную резьбу возможно кроме этого нарезать кана-вочным и двумя подрезными резцами (рис.

231). Сперва протачивают резьбу до внутреннего диаметра прорезным резцом /, имеющим ширину, равную ширине канавки у ее дна.

После этого правым подрезным подрезают правый уступ, левым 2 — левый.

Рис. 217. Обработна ноничесного отверстия сверлом (а) и развертками (б-г)

Рис. 216. Обработка коничесного отверстия резцом и сверлом

Рис. 218. Методы нонтроля конических поверхностей

Рис. 219. Определение правильности измерения коничесних отверстий

Ход резьбы контролируют резьбомером и линейкой (рис. 232). Средний диаметр резьбы контролируют резьбовым микрометром.

Профиль впадины прямоугольной и трапецеидальной резьб контролируют шаблоном.

При нарезании прямоугольных и трапецеидальных резьб на долгих и узких валах используют подвижные люнеты (рис. 233, а). Для нарезания треугольных наружных резьб используют круглые плашки. Наружный диаметр резьбы должен быть на 1/10 меньше шага нарезаемой резьбы. При нарезании резьбы плашку с плашкодержателем прижимают к нарезаемой заготовке пинолью задней бабки.

Прижимая плашкодержа-тель к заготовке, включают станок (рис. 233,6). Скорость резания при нарезании резьбы в заготовке из стали 3—4 м/мин, из чугуна 2—5 м/мин, из бронзы 9—15 м/мин.

В качестве СОЖ используют по большей части осерненное либо веретенное масло, для заготовок из чугуна — керосин.

Внутренние резьбы нарезают метчиками. При нарезании резьбы заборную часть метчика вводят в нарезаемое отверстие посредством центра, установленного в пиноли задней бабки (рис. 233, в). В случае если метчик имеет наружный конус, то используют особую оправку (рис.

233, г). По окончании включения станка маховиком пиноли задней бабки направляют метчик до начала врезания на одну-две нитки. Потом метчик перемещается самозатягиванием.

Нужно следить, дабы задний центр не выходил из центрового отверстия метчика. По окончании нарезания резьбы подробность вынимают из патрона, а метчик из подробности.

По окончании нарезания резьбы в глухих отверстиях метчик вывинчивают вручную.

Рис. 220. Образование винтовой линии и резьбы; Рр— ход резьбы заготовки; Рх-шаг резьбы ходового винта

Рис. 221

Рис. 222. передача вращения при нарезании резьбы

Рис. 223. Нарезание треугольной резьбы

Рис. 224. Нарезание треугольной резьбы с Р2мм

Рис. 225. Нарезание правой (а) и левой (б) резьбы

Рис. 226. Подача СОЖ

Рис. 227. Однозаходные

Рис. 228. Нарезание прямоугольной резьбы

Рис. 229. Установка резца при нарезании прямоугольных и трапецеидальных резьб

Рис. 230. Нарезание трапецеидальной резьбы

Рис. 231. Нарезание трапецеидальной резьбы посредством прорезного и двух подрезных резцов

Рис. 232. Методы нонтроля резьбы

Нарезанную резьбу осуществляют контроль пробками и резьбовыми кольцами (рис. 234). Проходная пробка обязана ввинчиваться на полную длину нарезаемой резьбы, а непроходная — не более чем на одну-две нитки.