Отделение колпачка при обработке стеклоизделий

По окончании выдувания в месте соединения стеклодувной трубки с изделием остается колпачок. Дабы исправить форму изделия, колпачок удаляют. Разглядим методы отделения колпачка.

Отколка. Неспециализированные сведения. Отколка колпачка в холодном состоянии основана на применении нехорошей теплопроводности стекла.

При нагревании изделия из стекла в его стенках появляются внутренние локальные напряжения: на наружной поверхности — сжатия, на внутренней — растяжения. При охлаждении нагретого изделия происходит обратное явление, т. е. на наружной поверхности появляются растягивающие напряжения, а на внутренней — сжимающие. И чем больше отличие температур между нагретым и охлажденным участками стены изделия, тем больше появляющиеся напряжения.

В случае если стеклянное изделие, помещенное во вращающееся около собственной оси центрирующее либо зажимное устройство, нагревать с одной стороны по узкой круговой территории, то в его стенке появляется перепад (градиент) температур. При резком охлаждении стекла в одном месте данной узкой территории появляются напряжения растяжения, каковые в определенный момент, зависящий от состава стекла, начинают быть больше предел прочности стекла на растяжение. В следствии на поверхности стекла образуется трещинка, которая скоро распространяется по периметру и в глубь стены, что и ведет к отколке колпачка по линии нагрева.

Процесс отколки колпачка возможно ускорить, меняя нагрев с охлаждением или предварительно надрезав изделие по линии нагрева.

При предварительной надрезке поверхности стекла трещина начинает образовываться на протяжении нагрева, поскольку при нарушенной сплошности поверхности изделия для охлаждения разогретой поверхности хватает воздействия окружающего холодного воздуха в момент выхода нагретого участка с надрезом из территории действия нагревательного элемента.

принцип и Устройство действия автомобилей. Автомобили для отколки колпачка смогут трудиться и без предварительного нанесения риски, в особенности при массовом производстве чашек на выдувных автоматах. В этом случае изделие равномерно прогревают острым пламенем по линии отколки при вращении изделия, а после этого в определенных позициях к разогретому участку стены прикасаются холодным металлом.

Наряду с этим в стенке изделия мгновенно образуется сквозная трещина, а колпачок сбрасывается в емкость для боя. Но при таком методе отколки колпачка уровень качества края получается более низким, чем при отколке с предварительным надрезом.

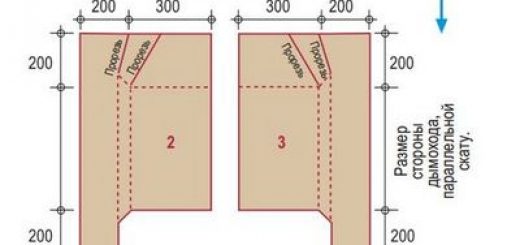

Для надрезки поверхности колпачка на маленьких изделиях несложной формы применяют установку (рис. 1), которая трудится так. Изделие усиливают в горизонтальном положении в фиксирующей подробности.

По горизонтальной рейке под изделие подводят подставки, каковые ограничивают колебание оси изделия в горизонтальной плоскости. Сверху к поверхности колпачка изделия перпендикулярно опускают держатель алмазного резца. Держатель устроен так, что резец имеет маленькую свободу хода в вертикальной плоскости. На противоположный финиш резца навешивают грузы 4 для нужного упрочнения, снабжающего резание. При установке и съеме изделия груз поднимают.

При нанесении реза изделие поворачивается с маленькой скоростью.

Рис. 1. Схема установки для надрезки поверхности колпачка на изделиях несложной формы: 1 — основание, 2 — вертикальные стойки, 3 — горизонтальная рейка крепления алмазного резца, 4 — грузы для упрочнения, 5 —алмазный резец, 6 — изделие, 7 — устройство для крепления изделия, 8 — подставки, 9 — горизонтальная рейка для фиксации подставок

Рис. 2. Схема установки для надрезки поверхности колпачка на изделиях сложной формы: 1 — изделие, 2 — вертикальная стрйка крепления алмазного резца, 3— алмазный резец, 4 — шарнирная опора, 5 — поворачивающийся поддон для фиксации изделия

На изделиях более сложной формы, к примеру на вазах для цветов, фруктов, колпачок надрезают на установке (рис. 2), в которой изделие фиксируется в вертикальном положении на поддоне и вращается в ходе надреза довольно вертикальной оси. Алмазный резец прижимают к изделию одной рукой, а второй поворачивают изделие.

В момент установки изделия алмазный резец посредством шарнирной опоры отодвигается вбок.

Протяженность реза в любых ситуациях должна быть не меньше периметра изделия. Линия отколки должна быть прямой, ровной, без изломов и раковин. На изделиях ручной выработки колпачки откалывают на станке, что устроен следующим образом.

На основании установлен электродвигатель, что приводит во вращение как минимум несколько столиков, фиксирующих в вертикальной плоскости изделия, подлежащие обработке. Рядом монтируют газовую смесительную камеру. Изделие устанавливают на вращающемся столике совершенно верно по центру. Положение горелок, каковые смогут перемещаться в горизонтальной и вертикальной плоскости, регулируют в зависимости от геометрической формы изделия.

Горелки со смесительной камерой соединены резиновыми рукавами.

Рис. 3. Отрезная карусельная машина ОК-36: 1— станина, 2 — поворачивающийся стол, 3 — диски-подставки, 4 — приспособления для нанесения черты, 5 — горелка

Отрезная карусельная машина (рис. 3) устроена так. На станине, в которой находится привод автомобили, смонтирован поворачивающийся стол. По окружности стола установлены 36 дисков, каковые являются опорой для центрирующих патронов.

Центрирующие патроны вращаются около собственной оси.

Рабочий устанавливает изделие в центрирующий патрон. Патрон начинает вращаться, и к нему посредством приспособления подводится бриллиант либо резец из жёсткого сплава, которым по периметру изделия наносится надрез. После этого изделия по линии отколки прогревают пламенем горелок.

приспособления и Горелки для нанесения надреза передвигают по высоте в зависимости от размеров вырабатываемых изделий.

Производительность автомобили до 1700 изделий в час; громаднейший диаметр обрабатываемых изделий 80 мм; мощность электродвигателя 0,7 кВт; протяженность автомобилей 2,0, ширина 1,4, высота 1,0 м.

Модернизированные варианты карусельной автомобили предназначаются: СОК-12 — для отколки колпачков небольших и средних изделий, СОК-12 — больших изделий. Эти модификации отличаются тем, что в них машинально включаются и выключаются горелки, более медлено и совершенно верно регулируются режимы их работы, для закрепления изделий в патронах использован вакуум.

Рис. 4. Газовые горелки (а, в) для отколки колпачков и устройство рожка (б): а — трехрожковая, в — многорожковая; 1 — трубка для сжатого воздуха, 2— регулировочный шрифт, 3 — отверстие, 4, 5 — камеры

В массовом производстве изделий, к примеру чашек, колпачки отрезают на конвейерной линии. На данной линии горелки и абразивные бруски, так же как и приспособление для сбрасывания колпачка, расположены на протяжении линии цепного конвейера. По окончании отколки колпачка изделия посредством переставителя передаются на ленточный конвейер, что доставляет их к участкам оплавления и шлифования края.

На конвейерах и карусельных машинах колпачки отрезают без предварительного надреза. Вращающееся изделие равномерно прогревается по линии грядущей отколки острым пламенем, по окончании чего в определенной позиции к разогретому участку прикасаются холодным предметом (металлом либо кусочком абразива). Наряду с этим по периметру изделия образуется сквозная трещина.

Отколотый колпачок особым устройством либо сжатым воздухом сбрасывается в емкость для боя.

Отколочная горелка. Главный элемент любой маши-нЫ для отколки колпачка — отколочная горелка.

Для отколки колпачков у изделий малого диаметра помогают трехрожковые горелки. Газ подается через впускной патрубок в газовую камеру горелки. Через отверстие газ из камеры поступает в газовую трубку рожка.

Любая газовая трубка снабжена штифтом, благодаря которому ее возможно поворачивать около оси, дабы, открывая либо закрывая отверстие, регулировать подачу газа в газовую трубку. Сжатый воздушное пространство через соответствующий патрубок входит в воздушную камеру, а после этого через соответствующие отверстия в воздушную трубку рожка.

Многорожковые горелки используют для отколки колпачков на изделиях громадного (более чем 100 мм) диаметра. В большинстве случаев, эти горелКи имеют 20…30 рожков.

Параметры процесса отколки. качество и Скорость отколки колпачка зависят от таких технологических параметров процесса, как частота вращения изделия, центровка примера, способ и длина надрезки, положение отколочной горелки относительно линии надреза.

Разглядим влияние каждого из этих параметров на технологический процесс.

С повышением частоты вращения изделия около оси значительно уменьшается разность температур (температурный градиент) между нагретым и холодным участками территории отколки. Со своей стороны, уменьшение температурного градиента отражается на величине и характере появляющихся напряжений. В следствии ветви трещины, распространяющиеся от точки зарождения по кругу в обе стороны, будут передвигаться по изделию с различной скоростью: в более холодном участке стены стремительнее, чем в подогретом.

Это ведет к тому, что ветви трещины не встретятся в одной точке на противоположной стороне изделия и в месте стыка покажутся зазубренные изломы, и увеличится волнистость линии отколки. Оптимальная частота вращения изделий в отколочной машине 60…70 об/мин.

Нарушение центровки при установке изделия во вращающейся подставке приводит попеременно то к сужению, то к расширению территории нагрева, потому, что факел пламени, создаваемый отколочной горелкой, является конусомс вершиной около стены изделия. Приближение стены изделия к факелам горелок либо удаление от них ведет к сужению либо расширению территории нагрева, что и приводит к образованию на протяжении отколки неровного и волнистого края. Повышение частоты вращения может частично компенсировать негативное воздействие нехорошей центровки изделия довольно отколочных горелок, но запрещено вечно увеличивать частоту вращения изделия, поскольку изделие сохраняет свойство центрироваться лишь до частоты вращения 80 об/мин.

Надрез поверхности перед отколкой фактически не воздействует на образование либо повышение внутренних напряжений в стекле Суть данной операции содержится в том, что любое механическое повреждение поверхности приводит к резкому понижению его механической прочности. При последующем нагреве изделия начальная трещина появляется скорее в месте мельчайшей механической прочности, т. е. в месте надреза.

Как раз из данной точки две ветви трещины начинают распространяться по периметру изделия навстречу друг другу. Повышение длины надреза с 3 до 10 мм ведет к сокращению времени отколки с 9 до 5 с, но уровень качества отколки наряду с этим понижается.

Глубина предварительного надреза кроме этого влияет на уровень качества отколки. При не хватает глубоком надрезе прочность изделия в данном месте не понижается так, дабы трещина начала распространяться как раз по линии надреза. Через чур глубочайший надрез сопровождается образованием боковых раковистых изломов, каковые еще больше усиливаются под действием пламени горелок и содействуют появлению больших зазубрин по кромке изделия по окончании отколки колпачка.

глубины и Влияние длины предварительного надреза на качество и скорость отколки оценивают комплексно, поскольку, побеждая в скорости процесса отколки, при повышении глубины и длины надреза нельзя обеспечить получения кромки должного качества.

Ширина территории нагрева колпачка зависит от положения горелки относительно изделия. При расширении территории нагрева стены изделия, в особенности тонкостенного, нагреваются чрезмерно. В 3TOiii случае предварительный надрез колпачка не содействует появлению трещины в нужной точке. Колпачок откалывается выше либо ниже линии надреза, и сама линия отколки получается волнистой.

Исходя из этого при расширении факела ось горелки необходимо пара смещать по отношению к плоскости надреза. При верной стабильной работе отколочной горелки угол между касательной факела и направлением горелки к поверхности стены изделия в месте отколки обязан составлять 90°. В случае если данный угол отличается от прямого, то территория нагрева расширяется в одну сторону в следствии скольжения пламени по стенке изделия, как по наклонной плоскости.

Изменение данного угла до 45° ведет к расширению территории нагрева на 50%.

Скорость процесса отколки зависит от диаметра изделия и толщины стенки. В изделиях с более толстыми стенками при других равных условиях скорость отколки замедляется, но уровень качества кромки изделия наряду с этим увеличивается. У изделий с более толстой стенкой линия отколки получается менее волнистой, а зубчатых изломов в месте встречи идущих навстречу друг другу ветвей трещины не бывает.

Но при продолжительном действии пламени горелки в поверхностных слоях толстостенных изделий из-за нехорошей теплопроводности стекла образуется температурная территория, где появляющиеся внутренние напряжения скоро выравниваются. Исходя из этого при отколке колпачков толстостенных изделий направляться использовать горелки, скоро прогревающие стенку изделия, одновременно с этим температура пламени таковой горелки не должна быть больше 700°С. Помимо этого, отличную линию отколки колпачка у толстостенных изделий возможно взять лишь у прекрасно отожженных изделий.

При отделении колпачка на изделиях большего диаметра распространения трещины и время появления удлиняется, поскольку при однообразной мощности горелки на нагрев изделия большего диаметра требуется больше времени. Вместе с тем с повышением диаметра изделия уровень качества отколки ухудшается, по причине того, что возрастает разность температур между нагретыми и охлажденными частями периметра изделия и, следовательно, стены изделия неравномерно прогреваются по периметру. Дабы удлинить территорию нагрева по периметру изделия громадного диаметра, используют многорожковые отколочные горелки.

Отрезка колпачка шлифовальным кругом. Колпачок отделяется в следствии трения заданного участка стены изделия о кромку узкого вращающегося в вертикальной плоскости сланцевого либо электрокорундового круга. Для отрезки применяют круги зернистостью 200, ширина режущей кромки круга — пара миллиметров.

Этим методом отрезают колпачок изделий любой геометрической формы и со стенками различной толщины.

На тонкостенных изделиях линию трещины по периметру изделия намечают за один проход круга и отрезанные части изделия отделяются мгновенно. Колпачок толстостенных (больше 10 мм) изделий удаляют в пара приемов. Сперва изделие прижимают к кромке вращающегося круга, , пока в точке касания не появится трещинка длиной 2…3 см. После этого изделие медлительно поворачивают и трещина распространяется по всему периметру изделия.

Операции делают без подачи воды на режущую кромку круга.

По окончании удаления колпачка край получается неровным из-за колебания изделий в руках рабочего. Исходя из этого кромки изделия шлифуют. Этим методом отделяют колпачки лишь на прекрасно отожженных изделиях.

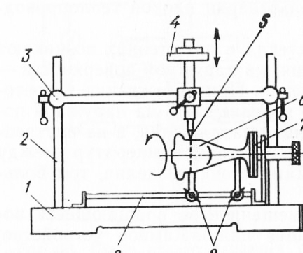

Станок для отрезки колпачка складывается из шлифовальной головки для крепления круга, зажима для привода и изделий. Изделие устанавливают строго по центру вращающейся подставки зажима и фиксируют с двух сторон. Вращение подставки осуществляется от электродвигателя. Шлифовальную головку вместе с кругом монтируют на стойке. Режущий круг подводят к вращающемуся изделию и в один момент в зону резания подают воду либо СОЖ.

Упрочнение, нужное для прижатия режущей подробности к изделию, обеспечивается заблаговременно подбираемым грузом.

Отрезка колпачка посредством электрического тока. Данный метод используют для предварительной обработки изделий больших размеров и сложной конфигурации, в то время, когда ни один из обрисованных ранее способов применить запрещено. В частности, этим методом отрезают колпачки граненых изделий, и трубы промышленных трубопроводов из стекла.

Работу делают следующим образом. Изделие по линии намечаемой отрезки опоясывают в один слой нихромовой проволокой. Дабы не случилось замыкания в месте встречи финишей проволоки, их изолируют.

При включении в электрическую сеть проволока накаляется и нагревает поверхность изделия по контуру отрезки. При нагревании изделия до нужной температуры, определяемой составом стекла,образуется трещина, по которой часть изделия откалывается.

При применении токов высокой частоты сперва на поверхность изделия по всему контуру отрезки наносят слой вязкой пасты, содержащей вещества, проводящие электрический ток. Высокая вязкость пасты электролита мешает ее стремительному стеканию с поверхности стекла и снабжает рельефный след. После этого изделие вносят в индуктор высокочастотной установки и включают в электрическую сеть.

В течение маленького времени по намеченному контуру изделия происходит откалывание. Линия откалывания совершенно верно сходится с полосой нанесенного электролита.