Повышение производительности ручной дуговой сварки

Повышение объёма и тока расплавленного металла достигают применением электродов громадных диаметров (6—10 мм), сваркой пучком электродов, сваркой особыми спаренными электродами при применении трехфазной дуги.

Во всех этих случаях повышение тока достигается повышением суммарной площади поперечного сечения электродных стержней. направляться иметь в виду, что повышение массы электрода и электро-додержателя увеличивает утомляемость сварщика. Появляются проблемы с обеспечением провара в узких разделках угловых швов и кромок.

Эти методы целесообразно применять при заварке недостатков литья, заполнении разделок толстолистового металла.

Увеличение производительности за счет повышения коэффициента наплавки ан достигается применением электродов с громадным ан и электродов, содержащих металлический порошок в покрытии. Электроды с металлическим порошком содержат в покрытии до 50—60% порошка (к примеру, ОЗС-6), исходя из этого образование сварного шва является следствием порошка покрытия и расплавления стержня. Наряду с этим коэффициент наплавки возрастает до 12—18 г/(А-ч) и производительность— в 1,5—2 раза.

Уменьшение площади сечения наплавленного металла Fa при заданной толщине свариваемого металла достигается соответствующей разделкой кромок, к примеру применением двустороннего скоса кромок вместо одностороннего. Уменьшение FH за счет увеличения глубины и площади проплавления достигается сваркой способом опирания (с глубоким проваром, загружённой дугой).

Увеличенная мощность сварочной дуги, концентрированный ввод тепла, стремительное перемещение электрода под углом и интенсивное вытеснение расплавленного металла сварочной ванны из-под дуги давлением дуги создают условия для глубокого провара при минимальном разбрызгивании. Данный способ применяют при сварке в нижнем положении стыковых швов и угловых «в лодочку».

Увеличение производительности достигается применением сварки наклонным и лежащим электродом благодаря тому, что один рабочий может в один момент обслуживать 3—4 поста.

—-

Наиболее значимым условием развития материальной базы отечественного общества есть достижение наивысшей производительности и качества труда на всех участках материального производства. В сварочном производстве эта задача решается на следующих главных направлениях:

1. механизация и Комплексная автоматизация сварочного производства, включая заготовительные и отделочные операции, и операции неразрушающего контроля сварных соединений.

2. рационализация и Совершенствование форм сварных конструкций, понижение металлоемкости их при применении высокопрочных сталей.

3. развитие и Совершенствование видов и процессов сварки.

Практическая реализация этих направлений обеспечит качества труда и повышение производительности, улучшение условий работы людей, увеличение надежности сварных эффективности и конструкций сварочного производства. Главный количество сварных конструкций выполняется электродуговой сваркой. Базой предстоящего развития электродуговой сварки есть большое применение механизированной сварки под флюсом, в среде защитных газов, порошковой проволокой.

Ручная сварка покрытыми (штучными) электродами благодаря универсальности, маневренности, простоте оборудования на данный момент есть главным методом сварки на строительно-монтажной площадке. В возможности ручная сварка на монтаже, в строительных работах, при работе в труднодоступных местах, в мелкосерийном и штучном производстве будет удачно соперничать с механизированными методами сварки.

Главными направлениями развития электродуговой ручной сварки являются:

1. Разработка способов сварки, снабжающих более действенное применение тепла дуги.

2. Совершенствование способов сварки в разных пространственных положениях.

3. Уменьшение площади поперечного сварного разделки шва и сечения кромок, что разрешает повысить производительность сварки, улучшить свойства сварных соединений, сэкономить сварочные материалы и электричество.

Увеличению производительности труда сварщиков строительно-монтажных организаций содействуют следующие организационные мероприятия:

1. Увеличение квалификации сварщиков, полное применение их рабочего времени, улучшение нормирования труда, сокращение непроизводительных затрат, ликвидация внутрисменных утрат рабочего времени.

2. На рабочих местах сварщиков нужно создать все вероятные условия для высокопроизводительного и качественного труда. Рабочее место должно снабжать эргономичное положение сварщика в ходе работы, с одного рабочего места на второе он обязан переходить как возможно реже.

3. На рабочем месте сварщика электроды, приспособления и необходимый инструмент должны быть размещены так, дабы не вызывать лишних перемещений сварщика и снабжать свободное исполнение приемов сварки.

4. Источник питания сварочной дуги обязан размешаться вблизи от рабочего места сварщика, в пределах его видимости. При многопостовой сварке нужно сделать разводку сварочного тока кабелем (шинами) требуемого сечения с установкой подключательных устройств (клемм) для каждого сварщика

5. Зимой вблизи рабочих мест нужно оборудовать помещение для обогрева людей.

Более много возможностей повышения производительности труда снабжают технические мероприятия, заключающиеся в применении высокопроизводительных способов и электродов сварки. Разглядим кое-какие из них.

Сварка с глубоким проплавлением. Одним из способов увеличения производительности ручной сварки есть уменьшение количества наплавленного металла на единицу длины шва. Данный принцип лежит в базе процесса сварки с глубоким проплавлением, именуемой еще сваркой методом опирания, либо сваркой загружённой дугой.

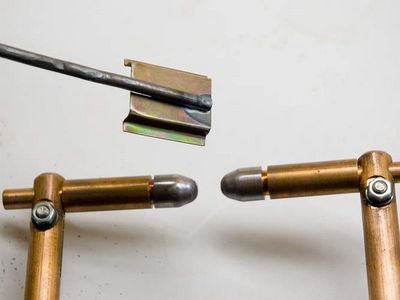

Для таковой сварки используют электроды с покрытием повышенной толщины. Более толстое покрытие содействует концентрации тепла сварочной дуги, повышая ее проплавляющее воздействие. Масса покрытия таких электродов образовывает 60—80% массы стержня. В ходе горения дуги покрытие таких электродов плавится чуть медленнее металлического стержня, образуя на финише электрода втулку (чехольчик).

Сварку такими электродами ведут маленькой дугой, опираясь втулкой покрытия на кромки главного металла (изделия).

По окончании зажигания дуги сварщик устанавливает электрод под углом 70—80° к линии шва в направлении сварки (углом назад) и перемещает его на протяжении шва без поперечных колебаний, нажимая на электрод на протяжении его оси по мере его оплавления. Втулка покрытия предохраняет электрод от замыкания. Дуга горит во втулке и загружена в ванну расплавленного металла.

Территория дуги практически невидима и прекрасно защищена от окружающей воздуха. Наряду с этим утраты на разбрызгивание и угар электродного металла понижаются, что разрешает расширить сварочный ток.

Предельно маленькая дуга, повышенная величина сварочного тока существенно увеличивают концентрацию тепла в зоне сварки. Под влиянием сильного дутья направленной дуги, горящей во втулке покрытия, кромки изделия проплавляются на повышенную глубину. В следствии в металле шва возрастает часть главного металла и значительно уменьшается часть электродного (наплавленного) металла — главной фактор увеличения производительности сварки таким методом.

Сварка с глубоким проплавлением методом опирания электродами с повышенной толщиной слоя покрытия разрешает делать од-ним штучным электродом при всех других равных услозиях сварной шов (валик) большей длины, чем при сварке простым методом, на весу.

Сварка с глубоким проплавлением имеет следующие преимущества:

1. Производительность сварки возрастает в 1,5—2 раза.

2. Увеличению качества сварных соединений содействует хорошая длины защита и постоянство дуги территории сварки от окружающей воздуха.

3. Понижается электроэнергии и расход электродов.

4. Понижается утомляемость сварщика, в особенности при сварке электродами громадных диаметров.

Использование для того чтобы метода сварки ограничивается ее возможностью лишь в нижнем положении и под углом до 45° (на подъем), т. к. ванна расплавленного металла и количество жидкого шлака увеличены.

Сварка с глубоким проплавлением методом опирания легко осваивается и не требует высокой квалификации сварщика. Таковой метод разрешает выполнить одностороннюю сварку стыковых соединений без разделки кромок при толщине металла до 10 мм, двустороннюю сварку — при толщине металла до 18 мм, Преимущества сварки таким методом самый полно проявляются при сварке угловых швов, в особенности в положении «в лодочку». При однообразном катете угловой шов с глубоким проплавлением будет иметь допускаемое расчетное упрочнение приблизительно в 1,5 раза больше, чем простой угловой шов.

Для сварки методом опирания возможно применять электроды марок-УОНИИ-13/45, УОНИИ-13/55, УОНИИ-13/65, АНО-7, СМ-11, ВСН-3, СВП-1, ОЗС-З.

Сварка высокопроизводительными электродами с металлическим порошком в покрытии. Действенным методом увеличения производительности сварки есть использование электродов с повышенным коэффициентом наплавки. Для увеличения выхода наплавленного металла в покрытия некоторых марок электродов додают много металлический порошок.

При сварке этими электродами в формировании шва принимает участие не только металл электродного стержня, вместе с тем и металлический порошок, входящий в состав электродного покрытия. Такие электроды составляют группу высокопроизводительных электродов (ВП-электроды). Коэффициент наплавки (удельная производительность) таких электродов лежит в пределах И—18 Г/А*ч, в то время как у простых электродов он образовывает 8— 10 Г/А-ч.

ВП-электроды имеют толщину слоя покрытия намного больше, чем простые электроды: масса покрытия образовывает до 150% от массы стержня. ВП-электроды допускают сварку на повышенных значениях сварочного тока. При содержании в покрытии металлического порошка много электродное покрытие делается электропроводимым, что снабжает легкое возбуждение дуги.

Входящий в покрытие металлический порошок сокращает скорость охлаждения наплавленного металла, что благоприятно отражается при сварке в условиях низких температур. Уменьшение скорости охлаждения снабжает плотность и чистоту наплавленного металла, отсутствие трещин, высокую пластичность.

Кое-какие марки ВП-электродов допускают сварку методом опирания. Сварка этими электродами таким методом дает особенно прекрасные результаты при исполнении угловых швов.

Использование ВП-электродов с металлическим порошком в покрытии повышает на 30—40% производительность сварки, снабжает стабильное горение и лёгкое возбуждение дуги, хорошую отделимость шлаковой корки, хороший вид сварных швов.

ВП-электроды по среднему содержанию в покрытии металлического порошка (по массе) условно возможно поделить на три группы:

1) Электроды, которые содержат до 15% металлического порошка АНО-3, МР-1 с рутиловым покрытием. Такие электроды допускают сварку во всех пространственных положениях, не считая вертикального сверху вниз. По производительности они незначительно отличаются от простых.

2) Электроды, которые содержат до 35% металлического порошка АНО-5, ЗРС-2, РБУ-5, ЭБ-55 с рутиловым покрытием и С-1 с главным покрытием. Эти электроды допускают сварку в нижнем, горизонтальном и вертикальном снизу вверх положениях.

3) Электроды, которые содержат до 60% металлического порошка ОЗС-З, ОЗС-6, АНО-1, АНО-19 с рутиловым покрытием и АНО-Ю с главным покрытием. Эти электроды допускают сварку в нижнем и горизонтальном положениях.

Сварка вертикальных швов в направлении сверху вниз. В большинстве случаев сварку вертикальных швов ведут в направлении снизу вверх. Для жидкотекучести и ограничения объёма сварочной ванны приходится ограничивать величину сварочного тока, что снижает производительность сварки.

Для производительной сварки вертикальных швов в направлении сверху вниз созданы электроды АНО-9 (Э50А-Б) и АНО-13 (Э46-Р). Эти электроды имеют малую проплавляющую свойство и дают прекрасные результаты при сварке тонколистового металла и исполнении первого корневого слоя при сварке более толстого металла. Сварка этими электродами выполняется методом опирания, сварной шов получается с плавным переходом от наплавленного металла к главному, что снижает концентрацию напряжений в сварных соединениях.

Не обращая внимания на низкий коэффициент наплавки электродов АНО-9 и АНО-13 (9—9,5 Г/А-ч) использование их снабжает увеличение производительности сварки на 20—25% за счет вторых факторов: повышенная скорость сварки, хорошее формирование шва, малое разбрызгивание металла, самопроизвольное отделение шлаковой корки.

Увеличение производительности сварки на монтажной площадке.

Увеличению производительности ручной сварки содействует использование снова разрабатываемых марок электродов с более благоприятными сварочно-технологическими особенностями.

Монтажная сварка важных трубопроводов и конструкций из углеродистых и низколегированных сталей выполняется электродами с главным покрытием. Примерами таких электродов помогают СМ-11 (Э42А), УОНИИ-13/45 (Э46А), УОНИИ-13/55 (Э50А). Но эти электроды владеют рядом больших недочётов: чувствительностью к трансформации длины дуги, неустойчивым горением, а время от времени и невозможностью сварки на переменном токе.

С целью устранения этих повышения и недостатков производительности сварки созданы электроды с главным покрытием типа Э50А марок ДСК-50, СК2-50. Эти электроды имеют коэффициент наплавки в пределах 10—12Г/А-ч, отличаются легким ведением процесса сварки на переменном токе, при сгорании выделяют намного меньше химических соединений. Использование таких электродов снабжает повышенную производительность сварки, легкую отделимость шлаковой корки, применение переменного тока, дает значительные экономические преимущества.

Монтажная сварка стыков трубопроводов имеет своеобразные изюминки, близкое размещение свариваемых труб, ограниченный обзор сварочной ванны, постоянная смена пространственного положения сварки в неудобных местах, зажигания дуги и многократные обрывы для верного формирования шва. Исходя из этих изюминок для сварки неповоротных стыков трубопроводов созданы электроды с главным покрытием марки ТМУ-21 (Э50А). Эти электроды в сравнении с электродами УОНИИ-13/55 отличаются повышенной маневренностью, возможностью применения переменного тока, меньшей чувствительностью к удлинению дуги, меньшей склонностью к образованию пор в точках обрыва и зажигания дуги и при загрязнении свариваемых кромок, более легким удалением шлаковой корки.