Приемы шабрения

Перед шабрением поверхности очищают, промывают, протирают, после этого наносят на них краску.

Краски для шабрения. По окончании очистки заготовки перед шабрением выявляют неровности методом окрашивания поверхностей краской. Шабровочная краска является смесьюмашинного масла с лазурью и реже с ультрамарином и суриком (синька), каковые в отличие от лазури не хорошо смешиваются с маслом и нечетко видны на подробности. Лазурь возможно заменить сажей, замешанной на смеси автола с керосином.

Краску измельчают так, дабы между пальцами не ощущалось зерен. После этого краску насыпают в баночку (железную либо стеклянную) и вливают в том направлении масло. Количество машинного масла в смеси должно быть таким, дабы краска имела консистенцию пасты, но не жидкой, поскольку излишек масла будет расплываться по контрольной плите и контролируемая поверхность при наложении ее на плиту вся покроется краской.

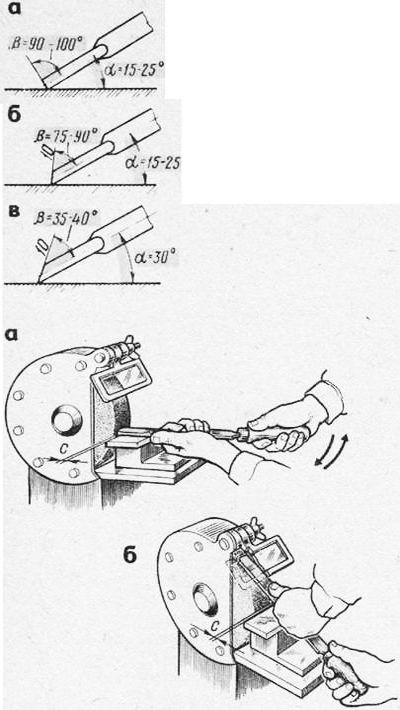

Рис. 1. Углы заточки шаберов для обработки: а — бронзы и чугуна, б — стали, в — мягких металлов

Рис. 2. Заточка плоских шаберов: а — торца, б — боковой поверхности; с — зазор не более 3 мм

Рис. 3. Доводка (заправка) шабера на бруске: а — торцовой поверхности, б — боковой

Окрашивание поверхности. Краску наносят на поверхность плиты тампоном из чистых льняных тряпок, сложенных в пара слоев. Комфортно наносить краску кроме этого мешочком, изготовленым из чистого полотна (холста), в который накладывают краску.

Мещочек и тампоны в паузах между окрашиванием кладут в чистую стеклянную посуду либо жестяную баночку. Ни за что не нужно класть в мещочек сухую краску и обмакивать его в масло.

Перед окрашиванием с поверхности подробности удаляют грязь и стружку волосяной щеткой либо чистой тряпкой, подробность с опаской накладывают обрабатываемой поверхностью на поверхность плиты и медлительно передвигают. С целью достижения равномерного износа плиты нужно применять всю ее поверхность.

По окончании двух-трех круговых перемещений по плите (рис.4, б) подробность с опаской снимают.

Рис. 4. Окрашивание плоских поверхностей при шабрении: а — окрашивание плиты тампоном, б — перемещение подробности по плите, в — подробность по окончании окраски, г — перемещение плиты по подробности

Рис. 5. Приемы шабрения плоских подробностей:. а — «от себя», б — «на себя»

На прекрасно обработанных поверхностях краска ложится равномерно по всей поверхности, на не хорошо подготовленных — неравномерно. В маленьких углублениях краска будет скапливаться, а в местах более углубленных ее по большому счету не будет. Так появляются белые пятна — самые углублённые места, не покрытые краской; чёрные пятна — менее углубленные, в них скопилась краска; серые пятна — самый выступающие, на них краска ложится узким слоем.

При определении неровностей на поверхностях тяжелых подробностей, не снимаемых с места, закрашенный поверочный инструмент — плиту либо линейку — перемещают по контролируемым поверхностям.

Легкие подробности (изделия) при шабрении устанавливают на слесарном верстаке, а большие и тяжелые — на козлах.

Процесс шабрения содержится в постепенном снятии металла с окрашенных участков (серые пятна). Шабер держат прявой рукой за ручку, а левой нажимают на конец шабера. По отношению к обрабатываемой поверхности шабер устанавливают под углом 25 — 30° , а режущая кромка обязана пребывать на окрашенной поверхности.

Металл снимают скоблением. Рабочим ходом при шабрении есть перемещение вперед, т. е. «от себя», а при работе плоским шабером с отогнутым вниз финишем — перемещение назад, т. е. «на себя». При перемещении назад (холостой движение) шабер приподнимают.

—-

Подготовленную к шабрению подробность как правило закрепляют в тисках; подробности среднего веса довольно часто шабрят конкретно на верстаках без дополнительного крепления либо устанавливают в приспособлениях, а поверхности тяжелых и громоздких подробностей шабрят на месте.

В большинстве случаев, шабрение производится в три перехода.

Первый переход — черновое шабрение — начинается с удаления следов инструмента по окончании механической обработки на выступающих частях поверхности, найденных при контроле. Работа производится шабером с широким режущим лезвием (ширина шабера не должна быть больше 20—25 мм), так как в другом случае слесарь скоро утомляется и его производительность понижается. Протяженность рабочего хода шабера 15—20 мм; толщина стружки, снимаемой за один проход, 0,01—0,03 мм.

Черновое шабрение считается законченным, в то время, когда вся пришабриваемая поверхность при нанесении на нее краски покроется большими пятнами — до четырех пятен краски на площади 25X25 мм2.

За второй переход — полу чистовой — производится более правильное шабрение. Поверхность обрабатывают шабером шириной не более 12—15 мм при длине рабочего хода 7—12 мм. Толщина снимаемой стружки не превышает 0,005—0,01 мм.

Затем перехода число пятен на пришабриваемой поверхности должно быть от 8 до 16 на площади 25?25 мм2.

Третий переход — чистовой — используется при окончательной отделке поверхностей. Ширина шабера от 5 до 12 мм; шабрение ведется небольшим штрихом (протяженность рабочего хода шабера 3—5 мм). По окончании третьего перехода пришабриваемая поверхность должна иметь па квадрате 25?25 мм2 от 20 до 25 пятен.

Для получения большей чистоты поверхности направляться при обратном . ходе пара приподнимать шабер.

На протяжении шабрения (любой раз по окончании удаления шабером покрытых краской мест) поверхность подробности очищают щеткой и шепетильно вытирают сухой тряпкой. Подробность пришабриваемой поверхностью опять накладывают на окрашенную поверочную плиту, снимают и снова шабрят появившиеся пятна. Так продолжают , пока количество пятен на пришабриваемой поверхности не достигнет установленной нормы.

Шабрение плоскостей. При шабрении плоскости шабер, удерживаемый правой рукой за рукоятку, устанавливают под углом 20—30° к пришабриваемой поверхности; левой рукой нажимают на конец шабера вблизи режущей кромки и двигают его вперед (рабочий движение) и назад (холостой движение).

В начале процесса шабрения приступают к так называемой разбивке громадных пятен. Прием осуществляется сильными перемещениями шабера, соскабливающего стружку с окрашенных мест. Поверхность очищается от стружки и опять проверяется на краску, по окончании чего процесс шабрения повторяется.

В то время, когда пятна расположатся на поверхности равномерно, разбивку заканчивают и приступают к повышению количества пятен, соскабливая все появляющиеся по окончании проверки по плите либо линейке окрашенные места. Разумеется, что каждое последующее снятие стружки будет уменьшать высоту неровностей, каковые будут делиться на пара менее высоких выступов; неспециализированное число их будет возрастать. Наряду с этим направление рабочего хода шабера любой раз изменяется, так что следы шабера от прошлого прохода пересекаются со следами последующего шабрения под углом приблизительно 45—90°, а площадки, образуемые штрихами, имеют вид ромбиков либо квадратиков.

Рис. 1. Приемы шабрения: а — положение рук при шабрении плоскости; б — вид штрихов на пришабриваемой поверхности; в — положение рук при шабрении способом „на себя”

Для придания пришабриваемой поверхности декоративного вида время от времени на нее наносится так называемый «холод» разной формы — симметрично расположенные клеточки либо полосы.

Очень рациональным нужно считать используемый многими слесарями новый способ ручного шабрения «на себя». При простом методе ручное шабрение ведется передвижением шабера обеими руками «от себя».

Слесарь-новатор Ленинградского завода станков-автоматов А. А. Барышников создал принципиально новый способ ручного шабрения, при котором рабочее перемещение шабера производится «на себя». Шабер берут за среднюю часть (стержень) обеими руками в обхват и устанавливают лезвием к обрабатываемой поверхности под углом 65—75°, а не 20—30°, как при шабрении «от себя»; верхняя же часть шабера, оканчивающаяся древесной рукояткой, упирается в плечо трудящегося.

Шабер наряду с этим есть как бы рычагом второго рода с центром вращения в точке соприкосновения шабёра с плечом трудящегося. При таком способе шабрения существенно улучшается уровень качества обработанной поверхности, поскольку совсем исключается возможность «разделения», довольно часто наблюдающегося при шабрении «от себя».

Это разъясняется тем, что благодаря увеличенной длины (до 450—550 мм) шабер при шабрении «на себя» пружинит, благодаря чему лезвие его медлено врезается в металл и без того же медлено выходит из территории резания. При шабрении же «от себя» шабер при рабочем ходе в большинстве случаев очень сильно врезается в металл и в конце каждого штриха остаются заусенцы, каковые после этого приходится удалять дополнительным пришабри-ванием.

Как показал опыт работы новатора А. А. его последователей и Барышникова, производительность труда при чистовом шабрении «на себя» если сравнивать с шабрением «от себя» увеличивается в 2 раза.

Шабрение плоскостей по способу трех плит. Сущность этого способа содержится в том, что одна из плит (плоскость) данного набора (к примеру, I) принимается за главную и по ней пришабриваются две другие — II и III. Эти две плиты пришабриваются одна к второй.

Потом плиты поочередно опять пришабривают к главной плите I и после этого попеременно между собой. Поверочные плиты, аншлажные и бортовые угольники и др. в большинстве случаев шабрят набором из трех штук, притом так, что любая плита (угольник) проверяется по двум вторым плитам (угольникам). По окончании каждой аналогичной пригонки плиты получаются более правильными.

Заканчивается шабрение каждой плиты, в то время, когда на пришабриваемых плоскостях будет получено 20—25 пятен на площади 25?25 мм2.

В случае если, к примеру, требуется пришабрить три поверочные плиты, то сначала подготовленные плиты шабрят с точностью до 0,03 мм с проверкой их прямолинейности по поверочной плите, щупу и линейке, а после этого плиты нумеруют и приступают к шабрению по способу трех плит.

Работу ведут в таковой последовательности:

1) пришабривают поочередно плиты II и III по плите I;

2) пришабривают плиты II и III одну по второй;

3) пришабривают плиты I и III по плите II;

4) пришабривают плиты I и III одну по второй;

5) пришабривают плиты I и II по плите III;

6) пришабривают плиты I и II одну по второй. Шабрение плоскостей, расположенных под острыми углами. Примером таковой обработки может служить шабрение направляющих типа «ласточкин хвост».

В этом случае используют шаберы, режущая часть которых имеет специальную заточку и некоторую кривизну.

Рис. 2. Последовательность шабрения плоскостей по способу трех плит

Для верной обработки направляющих необходимо иметь трехгранные линейки, и каретку (ползун) с прекрасно пришабренным нижним основанием., Посредством каретки создают шабрение крайних горизонтальных направляющих плоскостей. Их скрашивают по нижнему основанию каретки, на которое нанесена краска. После этого шабрят наклонные направляющие по трехгранной поверочной линейке.

Шабрение плоскостей, сопряженных под острыми либо тупыми углами, возможно создавать, пользуясь поверочными призмами. В этом случае проверка пришабриваемой поверхности на краску производится по скосу призмы, установленной на плите.

Направляющие типа «ласточкин хвост» контролируют на так именуемое расклинивание. Прием осуществляется посредством валиков и штангенциркуля. Штангенциркулем контролируют параллельность валиков.‘Отсутствие параллельности дает основание вычислять, что направляющие обработаны неправильно. Первую диагностику на расклинивание направляться создавать во время подготовки направляющих к шабрению.

При наличии больших отклонений от параллельности их припиливают под линейку с проверкой по валикам.

Рис. 3. Шабрение плоскостей, образующих углы: о—с применением каретки: б—по трехгранной поверочной линейке; в—ио призме

Шабрение криволинейных поверхностей. К группе подробностей с криволинейными поверхностями, каковые слесарю приходится довольно часто шабрить, относятся вкладыши подшипников, втулки, гильзы и т. п. Их шабрят трехгранным шабером, а контролируют по валу. Сначала поверочный вал покрывают узким и равномерным слоем краски и укладывают на нижний вкладыш подшипника.

После этого на данный вал накладывают верхний вкладыш и равномерно с угла на угол посредством гаек затягивают крышку подшипника так, дабы вал с некоторым упрочнением возможно было развернуть в подшипннке вправо и влево на 2—3 оборота. Затем подшипник разбирают и шабрят окрашенные места сначала нижнего, а после этого верхнего вкладыша, перемещая шабер по окружности вкладыша.

В ходе шабрения трехгранный шабер направляться наклонять к поверхности под таким углом, дабы стружку снимала средняя часть его режущей кромки. Образующиеся наряду с этим штрихи от шабера на поверхности подробности должны иметь форму четырехугольника либо ромба. В зависимости от положения и конфигурации вкладыша рабочее перемещение шабера возможно направлено в правую и левую стороны.

Угол резания 6 = а + р при неотёсанном шабрении трехгранным шабером в большинстве случаев образовывает 70—75°, а при чистовом — около 120°. Повышение угла резания при отделке разрешает снимать весьма узкую стружку.

Рис. 4. Приемы шабрения вкладышей подшипников (а, б); особые шаберы-кольца для шабрения вкладышей подшипников (в, г, д, е)

При обработке вкладышей подшипников шабрение с периодическим окрашиванием поверхности вкладыша по поверочному валу ведут , пока пришабриваемая поверхность не будет равномерно покрываться пятнами краски на площади не меньше 3/4 поверхности вкладыша.

Для ускорения шабрения подшипников за счет доводок количества шаберов и уменьшения переточек в

последовательности случаев вместо простых трехгранных либо изогнутых шаберов используют особые шаберы-кольца.

Шабер-кольцо изготовляют из корпуса изношенного конического роликового подшипника методом заточки его на простом точиле. По окончании заточки торец шабера доводится на мелкозернистом круге.

Схема размещения шабера-кольца в отверстии подшипника при шабрении продемонстрирована на рис. 4, е. Умелое применение таких шаберов существенно повышает производительность труда при обработке цилиндрических отверстий.

Приемы правильного шабрения. Кое-какие подробности измерительных автомобилей, инструментов и приборов требуется шабрить с высокой точностью. Отделка поверхностей таких подробностей простыми приемами шабрения во многих случаях не удовлетворяет техническим условиям, довольно часто процесс правильного шабрения связан со большой затратой времени.

С целью достижения высокой производительности при правильном шабрении и увеличения качества данной работы пользуются пастами, созданными Национальным оптическим университетом (пасты ГОИ).

Шабрение с применением паст ГОИ направляться делать в таковой последовательности. По окончании одного-двух проходов шабером по подробности разведенную неотёсанную пасту наносят на поверочную плиту. На данной плите притирают пришабриваемую поверхность , пока паста не утратит зеленую окраску и не купит цвет тёмной отработанной массы.

Протерев чистой тряпкой притираемые детали и поверхности плиты, опять наносят пасту на плиту; притирку повторяют 3—4 раза. Затем вытирают начисто поверхность подробности, разбивают широкие блестящие пятна шабером и снова создают притирку пастой до тех пор, пока не будет взята поверхность, отвечающая техническим условиям.