Продольные машины для делительно-граверных работ

Продольные делительные автомобили, служащие для нанесения штрихов при изготовлении шкал, сеток и аналогичных им изделий, бывают й механическими, фотоэлектрическими и оптико-механическими совокупностями управления и контроля перемещением рабочего и инструмента органа. Громаднейшее распространение взяли механические и фотоэлектрические совокупности.

В механических автомобилях для транспортирования стола с заготовкой по направляющим и для контроля величины перемещения помогает микрометрическая пара. Точность перемещения рабочего органа в них определяется точностью изготовления микрометрической пары. Эти пары делают по особой разработке, которая обусловливает минимальные периодические неточности, не смотря на то, что и не ликвидирует накопленные.

Накопленные неточности компенсируются особыми кор-рекционными устройствами.

Нужно не забывать, что на протяжении работы микрометрическая пара изнашивается, а в делительном механизме и в*механизмах перемещения рабочего стола появляются упругие деформации, каковые являются “ источниками случайных погрешностей. Исходя из этого механические автомобили владеют значительными конструктивными недочётами, в следствии которых нереально взять погрешность между близлежащими штрихами сеток и шкал менее 0,002 мм.

Сейчас в СССР и за границей изготовляют точные автомобили, в которых микрометрическая пара осуществляет перемещение рабочего органа, а контроль за перемещением выполняется особыми измерительными совокупностями. Умелые экземпляры таких автомобилей имеются в СССР, ГДР, Швейцарии, Японии, Англии и других государствах.

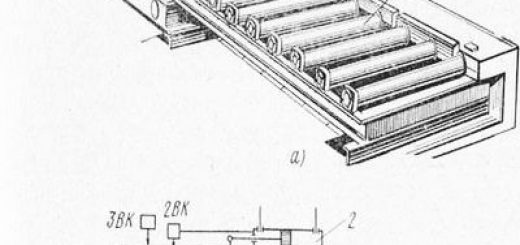

Рис. 1. Принципиальная схема механической продольной делительной автомобили

Механические делительные автомобили. Механические автомобили, производимые разными компаниями, практически не отличаются друг от друга по принципу действия, но имеют различие в конструктивном исполнении отдельных узлов и механизмов и в их точности.

Механические автомобили складываются из аккуратной, установленной на виброизолирующих опорах, и приводной частей. Приводная часть автомобили включает в себя резцовую головку, стол для закрепления заготовки, устройство для привода рабочего органа (стола) и узел дискретного перемещения ходового винта (водило, храповое колесо и собачка). Для устранения периодических и накопленных погрешностей в перемещении рабочего органа делительная машина снабжена узлом коррекции, смонтированным в аккуратной части корпуса

В механической делительной машине (рис. 1) шарнирный четырзвенник узла дискретного перемещения ходового винта и водило с собачкой размещены в приводной части корпуса автомобили, а храповое колесо — в аккуратной части . Наряду с этим аккуратная и приводная части автомобили отделены друг от друга виброизолирующими опорами, что разрешает уменьшить влияние на точность работы автомобили источников вибрации.

Перемещение заготовки, закрепленной на рабочем органе, осуществляется электродвигателем через узел и трансмиссию. На протяжении рабочего хода собачка, находящаяся в зацеплении с храповым колесом, поворачивает через водило храповое колесо совместно с цилиндрическими косозубыми колесами, а следовательно, начинает вращаться ходовой винт и перемещается микрометрическая гайка вместе с рабочим органом. При холостом ходе, т. е. в момент нанесения штриха резцовым устройством, собачка скользит по храповому колесу, закрепленному на валу.

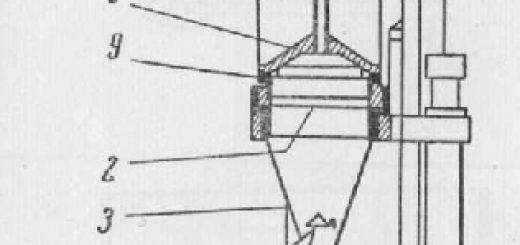

Рис. 2. Принципиальная схема механизма прерывистой подачи

Коррекция систематических погрешностей осуществляется особым механизмом, складывающимся из передаточного механизма и коррекционной линейки, что смещает на протяжении валика- косозубое колесо, что ведет к дополнительному компенсирующему погрешность повороту ходового винта и перемещению стола.

Машина имеет уникальное конструктивное выполнение, в ней отсутствуют незакрытые подвижные части, а рукоятки управления машиной расположены удобно для управления.

Механизм прерывистой подачи автомобили модели ВЕ-26 (рис. 2) трудится следующим образом. Вращение от приводного шкива через обгонную муфту передается косозубой цилиндрической шестерне, находящейся в зацеплении с другим косозубым колесом, на котором закреплен винт, разрешающий регулировать угол качения зубчатого сектора. Кривошип связан с зубчатым сектором через шатун.

Качание зубчатого сектора передается зубчатому колесу 6, жестко связанному с собачкой храпового механизма, которая находится в зацеплении с храповым колесом. На протяжении рабочего хода стола храповым механизмом передается периодический поворот ходовому винту, что возможно вращать и вручную посредством рукоятки.

Для нанесения штрихов применяют разные по конструктивным изюминкам резцовые механизмы. Резцовый механизм, используемый в автомобилях ПДМ-1000, рассмотрен нами в работе.

Разглядим принцип действия резцового устройства автомобили модели ВЕ-26, продемонстрированного на рис. 65. Вращение от привода автомобили через конические шестеренки передается на распределительный вал, на котором жестко закреплен кулачок, приводящий в перемещение нижние салазки резцового устройства и блок звездочек, величина перемещения которых, а следовательно, протяженность штриха регулируется винтами, установленными на верхних салазках.

При упоре звездочек в винты происходит перемещение верхних салазок и через призму передается касательное перемещение вертикальной рамке и упорам, а следовательно, перемещается горизонтальная рамка с закрепленным на ней резцом. Подъем резца осуществляется кулачком, установленным на валу, через регулировочный винт, рычаг и тягу.

Рис. 3. Принципиальная схема резцового устройства

Для компенсации периодических и накопленных погрешностей в машине ВЕ-26 имеется особый механизм, кинематическая схема которого продемонстрирована на рис. 4. При перемещении рабочего органа перемещается жестко закрепленная на нем коррекционная линейка, профиль которой выстроен в зависимости от периодической неточности микрометрической пары, а наклон линейки разрешает компенсировать накопленную погрешность.

По линейке скользит упор, колебание которого посредством рычагов перемещает в осевом направлении косезубую шестерню тем самым дополнительно поворачиваются ходовой винт и зубчатое колесо, а следовательно, на величину погрешности перемещается разжимная гайка. В начальном положении шестерня прижимается пружиной. Ходовой винт имеет твердосплавную опору, а пружина исключает его осевое перемещение.

Создано пара конструкций делительных автомобилей для изготовления мелкоструктурных сеток. Эти автомобили складываются из приводной части, механизма и рабочего органа для нанесения делений. Машина модели МДА-2 имеет поворотный стол с оптической измерительной совокупностью, закрепленной на рабочем органе.

Поворотный стол разрешает с высокой точностью ориентировать штрих относительно граней заготовки, т. е. создавать точное перекрестное деление.

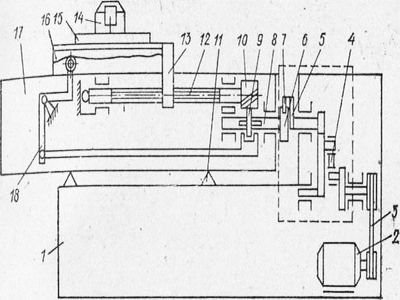

Машина модели МДА-7, кинематическая схема которой продемонстрирована ра рис. 5, не имеет поворотного стола. Перемещение заготовки на ход нарезаемой сетки осуществляется от электродвигателя через клиноременную передачу, кулачковый механизм, храповое устройство и микрометрическую несколько. Величина шага нарезанной сетки обеспечивается профилем кулачка, числом зубьев храпового колеса и шагом ходового винта.

Точность шага обеспечивается точностью изготовления микрометрической пары и храпового устройства, а помимо этого, зависитот колебаний, возбуждаемых при перемещении рабочего органа. Для уменьшения величины погрешностей рабочий орган автомобили установлен в направляющих качения, смонтированных на точных шарикоподшипниках.

Рис. 4. Принципиальная схема коррекционного устройства

Рис. 5. Принципиальная схема автомобили для изготовления мелкоструктурных сеток

При вращении распределительного вала кулачком перемещается штанга, соединенная посредством узких плоских пружин с диском, вольно сидящим на ходовом винте. Плоские пружины присоединяются одним финишем к диску, а вторым финишем к планке, образуя безлюфтовую передачу. Вместе с диском вращается собачка, которая на протяжении холостого хода поворачивает храповое колесо на угол, пропорциональный шагу нарезаемого растра, а следовательно, перемещает гайку на ход.

Контакт между кулачком и стержнем обеспечивается особым рычагом.

Резцовое устройство приводится в перемещение кроме этого от распределительного вала через кривошипно-шатунный механизм, толкающий резцовую каретку в шарикоподшипниковых направляющих. На каретке закрепляется четыре либо более резцедержателей с резцами. Для опускания и подъёма резца помогает кулачок, что через нить и систему рычагов 9 воздействует на планку, соединенную с противовесом резцового устройства.

Машина разрешает нарезать сходу пять растров с большой заштрихованной площадью 100?100 мм с числом штрихов от 100 до 1 на 1 мм длины.

Автомобили с фотоэлектрическим контролем. На винтовых делительных автомобилях приходится нарезать длительнре время- шкалы одного размера, исходя из этого винт изнашивается лишь в определенном месте. Нарезание шкал другого размера на таковой машине нереально из-за громадных местных неточностей, каковые нельзя скомпенсировать коррекционным устройством.

Главной причиной брака есть непостоянство перемещения заготовки на ход, точность которого определяется величиной погрешности микрометрической пары (винт—гайка) и динамическими процессами. Неточности в изготовлении микрометрической пары в какой-то мере возможно компенсировать коррекционным устройством, а с динамическими неточностями весьма тяжело бороться. Они появляются благодаря изменчивости коэффициента трения при трансформации скорости перемещения.

Различие коэффициента трения, в особенности •при малых’ скоростях, ведет к быстрому перемещению стола делительной автомобили.

В точных делительных автомобилях, служащих для нарезания прецизионных штриховых мер, используют сложные конструкции столов, складывающихся из двух частей, одна из которых довольно второй подвешена на эластичных пружинах. Любая часть стола собственной микрометрической парой приводится в перемещение от независимого привода. В этих автомобилях для контроля и управления применяют системы и фотоэлектрические системы с фотоэлектрическими микроскопами, и с интерференционными и растровыми датчиками.

Рис. 6. Принципиальная схема с фотоэлектрическим микроскопом

Автоматическая делительная машина с фотоэлектрической измерительной совокупностью помогает для нанесения штрихов через 1 мм с погрешностью ±0,5 мкм на заготовки длиной до 2000 мм. В машине фотоэлек-

трический резцовое устройство и микроскоп перемещаются на ход нарезаемой штриховой меры, а для поперечного перемещения резца требуется отдельный привод. При нанесении штрихов осуществляется компарирование с образцовой шкалой, расположенной на столе автомобили в особом приспособлении, разрешающем создавать котировочные перемещения при установке шкалы.

Делительная машина складывается из станины (рис. 6), фотоэлектрической следящей совокупности, механизма нанесения и приводного устройства делений. Отличительной изюминкой разглядываемой автомобили есть то, что неотёсанные и правильные перемещения при установке на штрих образцовой копируемой штриховой меры поделены и осуществляются от отдельных приводов.

механизм нанесения и Фотоэлектрический микроскоп делений находятся на особой каретке, которая посредством микрометрической пары и электромагнитной муфты по сигналу от контактной группы грубо перемещается на протяжении станины. Правильная установка для совмещения центра штриха с оптической осью фотоэлектрического микроскопа обеспечивается малыми перемещениями рабочего стола посредством механизма правильной подачи, управляемого сигналами от микроскопа.

Рабочий стол с расположенными на нем образцовой штриховой заготовкой и мерой под нарезаемую шкалу подвешен к станине на плоских пружинах, что разрешает перемещать данный стол Довольно станины на малые расстояния без трения. Механизм узкой подачи складывается из серводвигателя, беззазорного механического и гидравлического приводов, каковые жестко связаны с рабочим столом.

Узкая подача рабочего органа осуществляется электродвигателем по сигналу с фотоэлектрического микроскопа. В случае если в поле зрения микроскопа попадает штрих, что не сходится с центром колебания изображения щелевой диафрагмы, то в фотопри—емнике благодаря свету, отраженному 6т поверхности штриха, появляются импульсы, расположенные на неодинаковом расстоянии относительно друг друга. Электронная схема 4 производит напряжение, пропорциональное величине смещения импульсов.

Это напряжение по окончании усиления помогает для управления двухфазным серводвигателем узкой подачи, что будет через беззазорный редуктор перемещать рабочий орган до тех пор, пока не совпадет центр штриха с центром колебаний изображения щелевой диафрагмы. В момент их совпадения на фотоэлементе появляются импульсы тока, следующие друг за другом через равные промежутки времени.

Для компенсации погрешностей образцовой шкалы помогает особое программное устройство 5, которое по заблаговременно разработанной программе, учитывающей погрешности образцовой штриховой меры, включает в цепь питания обмотки вибратора тарированное сопротивление, что ведет к смещению щели, а следовательно, к смещению оптической оси на величину погрешности промежутков штриховой меры. При программировании погрешностей нужно учитывать влияние на амплитуду перемещения составляющей напряжения, появляющейся при подключении сопротивления.

В автомобилях предусмотрено устройство, служащее для контроля постоянства температуры. Это устройство складывается из кварцевых стержней, в финиши которых упираются ножки оптиметров, закрепленных на рабочем столе. Стержни встроены в стол и каретку. Кварцевые стержни не изменяют собственной длины при трансформации температуры, тогда как каретки и размеры стола не остаются постоянными.

Машину не включают , пока показания оптиметров не будут одинаковые.

Последовательность работы элементов делительной автомобили напоминает последовательность работы поперечно-строгального станка. В данной машине резцовое устройство не включается в работу , пока рабочий орган не установится так, что центр штриха образцовой штриховой меры не совпадет с оптической осью фотоэлектрического микроскопа.

Правильное перемещение рабочего органа при новом цикле начинается из исходной позиции, исходя из этого в машине предусмотрено устройство, возвращающее верхний стол с заготовкой назад. Время от времени перемещение стола начинается из позиции,-в которой стол был при нарезании прошлого штриха, тогда неотёсанное перемещение рабочего органа должно обеспечиваться с накопленной погрешностью не более ±30 мкм.

Узкое перемещение рабочего органа, нужное для совмещения центра штриха с осью сканирования фотоэлектрического микроскопа, обеспечивается уникальным механизмом, продемонстрированным на рис. 69, а. Малые перемещения стола автомобили осуществляются серводвигателем через механический и беззазорный гидравлический редукторы. Мембрана гидравлического редуктора соединена со столом, на котором находятся нарезаемая и примерные меры.

При включении серводвигателя микрометрический винт перемещает шток гидравлического редуктора, благодаря чего мембрана изгибается, перемещая стол. Помимо этого, в наборе автомобили имеется рычажный механизм, снабжающий малую подачу стола для правильной установки центра штриха образцовой меры по оптической оси фотоэлектрического микроскопа.

Рис. 7. Схема механизмов, снабжающих правильное перемещение в автомобилях

В металлообрабатывающих станках и некоторых моделях делительных автомобилей для осуществления малых перемещений с целью правильной установки рабочего органа в заданной координате используют магнитострикционные и упругосиловые приводы. Громаднейшее распространение находит магнитострикционный привод.

Он дает возможность приобрести компактную конструкцию приводного устройства, позволяет иметь твёрдые совокупности приводной части автомобили и бесступенчатое регулирование скорости перемещения рабочего органа, в сочетании с устройствами автоматического контроля формирует условия для автоматизации малых правильных перемещений. Работа для того чтобы привода основана на продольном (линейном) магнитострикционном эффекте, т. е. на способности подробностей из ферромагнитных материалов изменять собственные размеры при колебании магнитного поля.

Линейная магнитострикция именуется хорошей, в случае если стержень удлиняется в направлении намагничивания, и отрицательной, в случае если протяженность подробности значительно уменьшается. Значение магнитострикции зависит от способа и материала обработки подробности и от напряженности магнитного поля. Значительно чаще в магнитострикционных приводах употребляются подробности из железокобальтового сплава и технического никеля марки К65.

Принципиальная схема (рис. 7, б) магнитострикционного привода, имеющего сердечник из сплава марки К.65 с хорошей магнитострикцией, складывается из стержня, зажимов, рабочего и катушки органа. Стержень расположен между двумя зажимами так, что в начальный момент зажим включен, а зажим отключён.

На катушку подается напряжение, появляется магнитное поле, под действием которого удлиняется стержень на А/. После этого включается зажим и отключается зажим, напряжение с катушки снимается, по окончании чего стержень принимает начальную длину. В будущем цикл работы привода повторяется до тех пор, пока не будет установлен рабочий орган в заданной координате.

Таковой привод именуется одношаговым, поскольку за один цикл перемагничивания катушки рабочий орган перемещается на один ход. Чаще видятся магнитострикцион* ные двухшаговые приводы, в которых за один цикл рабочий оргай перемещается на удвоенную длину. В таком приводе стержень изготовляется из никеля,’ а ярмо — из сплава К65.

Катушки привода смогут трудиться по разностному сигналу либо по сигналу от особого устройства. Напряжение на катушку подается от измерительной следящей совокупности либо от блока заданий программного устройства (рис. 7, в).

Правильная установка рабочего органа в заданной координате осуществляется от магнитострикционного привода, помещенного между ним и гайкой.

Недочёт данной автомобили содержится в том, что приходится перемещать такие чувствительные к колебательным процессам элементы, как резцовое устройство и фотоэлектрический микроскоп. Колебания фотоэлектрической измерительной резца и системы, появляющиеся в ходе их перемещения за счет изменчивости коэффициента трения, оказывают громадное влияние на точность их установки довольно визируемой шкалы, а следовательно, на точность деления. Помимо этого, для движения резца в поперечном направлении нужно иметь дополнительный привод, что закрепляется на столе неотёсанной подачи, что есть дополнительным источником виброобразования.

Для правильной остановки рабочего органа создают торможение привода по окончании подачи сигнала от датчика положения. Путь, проходимый рабочим органом по окончании получения сигнала об остановке, неодинаков и зависит от погрешности датчика, массы рабочего и скорости перемещения органа и времени срабатывания элементов электрических схем: Суммарная неточность совокупности правильной остановки в.баз ном зависит от момента инерции привода, приведенной к валу двигателя, скорости статического рабочего момента и перемещения органа на валу двигателя.

Следовательно, для увеличения точности остановки нужно изменять скорость. Время от времени применяют механический метод получения малых скоростей подхода к точке остановки рабочего органа. Для этого помогает особый редуктор, в котором при поступлении сигнала от фотоэлемента включаются добавочные зубчатые зацеп* ления, что усложняет схему управления приводным устройством.

Способ уменьшения скорости перемещения рабочего стола в зоне остановки именуется способом ползучих скоростей.

Рис. 8. Фазовые параметры совокупностей, служащих для получения ползучих скоростей

Сейчас громаднейшее распространение отыскал электрический метод получения ползучей скорости с применением схем одновременного питания статора двигателя постоянным и переменным напряжениями. Уменьшение скорости вращения двигателя происходит вследствие того что при питании двигателя переменным и постоянным напряжениями имеет место суммирование механи-ческихчхарактеристик динамического торможения и естественной механической чёрта двигателя. Существует много схем получения ползучих скоростей.

Разглядим фазовые портреты схем чаще всего встречаемых на практике совокупностей получения ползучих скоростей. Команда на начало торможения, т. е. на уменьшение скорости перемещения, подается в точке. Рабочий орган с,данной скоростью будет перемещаться до тех пор, пока не будет дана приказ на остановку. Машина снабжена особой измерительной совокупностью, неизменно подающей с датчика обратной связи сигнал о фактической скорости перемещения рабочего органа.

Кривая трансформации скорости перемещения, выстроенная согласно данным датчика, продемонстрирована на рисунке штриховой линией.

Возможно отрегулировать момент включения тормозного устройства так, что рабочий орган остановится за точкой 0. Тогда совокупность управления в момент перехода через точку остановки обязана подавать команду на трансформацию направления вращения электродвигателя. При вращении двигателя в противоположном направлении рабочий орган, на скорости vn подводится к точке остановки. В один момент с датчика обратной связи поступает сигнал об остановке электродвигателя.

Время от времени используют совокупности, в которых подается команда на торможение и на переход на ползучую скорость не в точке, а в момент подхода к точке остановки. По окончании получения ползучей скорости vn{ знаком с позиции правильной остановки датчиком обратной связи производится остановка двигателя. Такие совокупности используют с оптико-механическими устройствами, наряду с этим контроль перемещения осуществляется по образцовой шкале. На рис.

8, г продемонстрирован фазовый портрет совокупности получения ползучей скорости с поиском на отключение. В этом случае рабочий орган пара раз переходит позицию правильной остановки. В момент первого перехода подается команда с датчика обратной связи на получение первой ползучей скорости vnl, а после этого с точки остановки подается команда на реверсирование электродвигателя.

Уменьшение скорости происходит методом подключения в схему добавочного сопротивления.

Схемы, реализующие получение ползучей скорости, разрешают останавливать рабочий орган в заданной координате с доводкой в прямом и обратном направлениях. Несложнее схемы с доводкой в противоположном направлении, в то время, когда в момент подачи команды на реверс на обмотку электродвигателя подается постоянное напряжение, благодаря которому производится комбинированное торможение.

Сейчас для изготовления штриховых мер стали обширно применять фотографические методы нанесения штриха посредством мультипликатора либо посадки фотошкалографа. При фотографическом методе нанесения штрихов вместо полного чертежа изображения, складывающегося из множества повторяющихся элементов, используют один элемент (штрих).

Для получения всей штриховой меры в этом случае нужны особые делительные автомобили с мультипликаторами, разрешающие многократно проектировать элемент маски на поверхность заготовки. По окончании каждого экспонирования заготовку перемещают на ход, равный расстоянию между элементами. В случае если же элементы (штрихи) на поверхности заготовки должны размешаться в разнообразных местах, то составляют программу, по которой оператор вручную перемещает стол в заданную координату.

Исполнение данной операции требует затрат времени, в следствии чего маски имеют высокую себестоимость.

Таковой метод изготовления штриховых мер дает возможность приобрести штрих высокого качества. Фотографическая мультипликация производится повторением нужного числа раз одного и того же штриха либо сложного элемента шкалы. В зависимости от формы и размеров рисунка делается рамка либо употребляется фотошкалограф.

Насадка фотошкалографа есть проекционным устройством и складывается из осветителя, конденсора, щелей, ограничивающих ширины штриха и проекцию длины, и объектива, К элементам фотошкалографа предъявляются требования четкого и контрастного изображения штриха.

Рис. 9. Принципиальная схема автомобили с программным управлением

Для автоматизации процессов изготовления особых масок возможно применять полуавтоматическую мультипликационную машину с программным управлением, дающую возможность повысить производительность и точность мультипликации, и располагать элементы сетки на поверхности заготовки по любой заблаговременно заданной программе.

Машина представляет собой точное устройство с вторичной камерой (мультипликационной головкой), которая сокращает копию (негатив) штриха, уже уменьшенную если сравнивать с оригиналом (чертежом) в отношении 1 : 30 либо 1 : 60, еще на порядок. Нужная точность штриховых мер достигается благодаря автоматизированному перемещению рабочего органа по двум координатам.

Принципиальная схема делительной автомобили с программным управлением продемонстрирована на рис. 9. Перед тем как приступить к работе оператор визуально настраивает оптическую совокупность мультипликатора при помощи съемного окулярного микрометра и устанавливает стол 6 с заготовкой 5 в исходное положение маховичками ручной подачи стола в продольном и поперечном направлениях.

В будущем по окончании нажатия кнопки в пусковом устройстве рабочий орган микрометрической парой 8 устанавливается в заданную координату по команде со считывающего устройства, в которое вводится программа, нанесенная на перфоленте. Считывающее устройство подает данные, выраженную в длине перемещения рабочего органа, в один момент по двум координатам на электронные счетчики. Помимо этого, в электрической схеме имеются два счетчика, каковые считывают импульсы, поступающие от фотоэлектрических датчиков, осуществляющих контроль продольное и поперечное перемещения рабочего органа.

При перемещении рабочего органа управляющий импульс открывает ключи сумматора и на счетчики вводится заданная величина перемещения. Тот же импульс опрокидывает триггеры Тг1, Тг2; наряду с этим раскрываются ключи K1, К2 и импульсы генератора поступают в формирователи импульсов, управляющие шаговыми двигателями. Вращение от последних сообщается ходовым винтом микрометрической пары.

Любой оборот двигателя соответствует перемещению стола на 0,1 мм.

Для контроля продольных и поперечных перемещений рабочего органа помогают фотоэлектрические отсчетные устройства, складывающиеся из дисков с одной щелью по образующей, фотодиодов и осветителей. Один раз за оборот двигателя щель выясняется между осветителем и фотодиодом. Информация о величине перемещений, вырабатываемая фотодиодом, поступает через схему и усилители формирования на счетчик, где вычитается из введенной ранее с перфоратора величины, соответствующей координате перемещения.

В то время, когда на счетчике устанавливается нуль, триггер заданной координаты опрокидывается в исходное положение, соответствующий ключ закрывается, импульсы перестают поступать на шаговый двигатель и формирователь останавливается. Так как в ходе изготовления масок стол перемещают в двух взаимно перпендикулярных плоскостях, следящая совокупность снабжена двумя однообразными по конструкции свободными приводами.

При переходе обоих триггеров в исходное положение срабатывает схема совпадения, запускающая схему экспозиции, которая руководит включением осветителя мультипликатора, задает выдержку на остывание лампы, а после этого подает сигнал на считывающее устройство для получения следующей команды. После этого цикл повторяется. Направление вращения двигателя задается током управляющего импульса, поступающего со считывающего устройства на формирователь.

Заготовку с фоточувствительным слоем усиливают в держателе на столе автомобили эмульсией вверх.

На машине возможно изготовлять маски со сложными элементами рисунка, располагаемыми на поверхности заготовки по определенному ранее заданному закону. Расстояние между элементами маски выдерживается с погрешностью ±1 мкм. Большое перемещение стола с заготовкой по двум координатам образовывает 100 мм, минимальное — 100 мкм.

В разглядываемой машине при нанесении штрихов рабочий орган неподвижен. Исходя из этого при перемещении рабочего органа на ход шкалы нужно использовать особые меры для уменьшения влияния на точность перестановки релаксационных колебаний. Созданы делительные автомобили с кфото-электрической совокупностью управления, у которых рабочий орган все время перемещается, а особая синхронизирующая совокупность подключает резцовое устройство для нанесения штрихов.

Эти автомобили имеют сложные фотоэлектрические совокупности управления с растровыми либо интерферометрическими датчиками.