Сборка зубчатых передач

Сборка зубчатых передач содержится в осуществлении типовых соединений — шпоночных, шлицевых, штифтовых, разъемных подвижных и неподвижных, резьбовых и др. Последовательность сборки каждого узла определяется его конструкцией. Делают сборку рассмотренными ранее способами, приёмами и способами, применяя соответствующий инструмент, приспособления и оборудование.

Сборка передач включает в себя предварительный контроль и подготовку подробностей передачи; фактически сборку; диагностику; обкатку и регулировку.

приёмы и Последовательность исполнения соединений определяются конструкцией изделия. К примеру, в случае если корпус зубчатой передачи имеет разъем по осям валов, то валы в корпус устанавливают в сборе с подшипниками и колёсами. После этого устанавливают верхнюю часть корпуса и закрепляют ее. Напоследок собирают крышки подшипников. В том случае, если для того чтобы разъема нет, сборка усложняется.

На валу сперва собирают один из подшипников, вольный финиш вала вставляют в корпус через расточку, в которой монтируется собранный на валу подшипник. И уже через окно в корпусе собирают шестеренки, подробности их крепления, второй подшипник на валу. Позже вал устанавливают подшипниками в соответствующие расточки корпуса и ставят на место крышки подшипников.

По окончании сборки передачу осуществляют контроль и регулируют радиальное биение зубчатого колеса, площадь контакта зубьев зацепляющихся шестеренок и боковой зазор в зацеплении. Для проверки пятна контакта один из элементов зубчатого зацепления (в большинстве случаев меньшее колесо либо червяк) смазывают узким слоем краски и медлительно проворачивают его на пара оборотов. Смещение пятна контакта говорит об уменьшенном либо увеличенном межосевом расстоянии, перекосе осей.

В зависимости от степени точности зубчатого его типа и колеса пятно контакта должно быть не меньше 30—75% по высоте зуба и 30—95% по длине зуба. Громадные площади контакта соответствуют более правильным зубчатым колесам.

Рис. 1. Определение недостатков зацепления цилиндрических колес по пятну контакта: а — схема зацепления, б — обычное межосевое расстояние, в — уменьшенное межосевое расстояние, г — увеличенное межосевое расстояние, д — перекос осей

Боковой зазор в цилиндрических и конических передачах определяют щупом либо прокатыванием между зубьями свинцовой проволочки, диаметр которой в полтора раза больше допускаемого зазора. Гарантированный боковой зазор в червячной передаче определяют по углу поворота червяка при закрепленном червячном колесе.

Собранные передачи контролируют на уровень шума и плавность хода. При наличии недостатков реализовывают регулировку передачи, а при неосуществимости устранения недостатков заменяют соответствующие подробности.

—

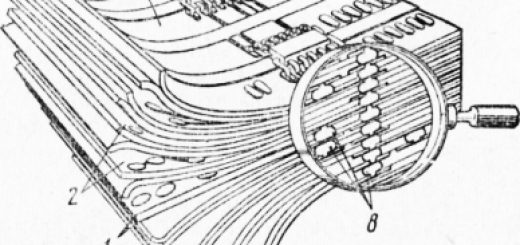

Сборка редуктора цилиндрического одноступенчатого с косо-зубыми колесами. Базисной подробностью сборочной единицы редуктора есть его корпус, что для сборки выверяют в горизонтальной плоскости с точностью до 0,1 мм на длине 1000 мм посредством контрольной уровня и линейки, уложенных на поверхность разъема. В большинстве случаев, редукторы имеют плоскость разъема по оси валов, что снабжает хорошие условия сборки.

В корпус редуктора 6 первым устанавливают собранный ведомый вал с колесом и двумя набором и роликоподшипниками регулировочных колец, устанавливаемых между торцом наружного кольца подшипника и закладными крышками. Выходные финиши валов уплотняют манжетами.

Подобным образом собирают вал-шестерню с регулировочными кольцами и коническими роликоподшипниками закладной крышкой; уплотняют манжетой и закрывают крышкой. крышки разъема и Плоскости корпуса при сборке покрывают пастой «герметика» для обеспечения плотности; после этого ставят конический штифт и болты.

Для залива зубьев масла и осмотра зацепления при сборке в крышке имеется смотровое окно, закрываемое крышкой. Для залива масла при эксплуатации имеется отверстие, закрываемое пробкой. Для циркуляционной смазки установлено сопло (при смазке колес погружением сопло отсутствует).

Масло сливается через отверстие в нижней части корпуса, закрываемое пробкой. Для контроля уровня масла помогает контрольная пробка.

Приработка зубчатых передач. Приработку передач делают для исправления неправильного пятна касания, т. е. для повышения площади контакта по высоте и длине зубьев до размеров, требуемых техническими условиями, для уменьшения шероховатости рабочих поверхностей зубьев, увеличения долговечности и уменьшения шума зубчатых передач. В ходе приработки поверхности зубьев подвергаются обоюдному шлифованию абразивными пастами, помещаемыми между зубьями.

Для приработки используют пасты и абразивные пасты ГОИ. Зернистость пасты выбирают в зависимости от степени точности, модуля поверхности и твёрдости зуба зубчатого зацепления. Для приработки зубья колеса покрывают узким целым слоем абразивной пасты и посредством электродвигателя, соединенного с ведущим валом редуктора, дают пробную приработку с частотой вращения 20 — 30 об/мин в промежутке 5—10 мин.

Удалив с нескольких зубьев пасту, контролируют состояние их рабочих поверхностей. Отсутствие задиров и других недостатков, и появление следов контакта говорит о обычном протекании процесса. В будущем приработку ведут с постепенным увеличением тормозного момента на выходном валу редуктора.

Рис. 1. Редуктор цилиндрический одноступенчатый с косо-зубыми колесами

Процесс приработки через каждые 30 мин прерывают, дабы осмотреть состояние поверхностей зубьев, выяснить величину пятна касания и заменить отработанную пасту новой.

По окончании удаления абразивной пасты зубчатые передачи обкатывают в течение 1,5 — 2 ч, подавая на зубья масло индустриальное, что разрешает всецело удалить зерна абразива и взять ровную блестящую поверхность зубьев, характеризующую окончательную площадь пятна контакта. В случае если зубчатая пара имеет кратное число зубьев, то один зуб шестерни и два соседних с ним зуба колеса с торцов маркируют (к примеру, буквой О), дабы в ходе монтажа приработанные зубья совпали. Для зубчатых пар с некратным числом зубьев маркировку не делают, поскольку любой зуб колеса прирабатывается ко всем зубьям шестерни.

Сборка конических зубчатых передач. Конические передачи используются для передачи вращения между валами, оси которых пересекаются под углом (рис. 2, а), в большинстве случаев, равным 90°.

Рис. 2. Схема конической зубчатой передачи (а), проверка перпендикулярности осей колес (б), проверка совмещения осей (в)

Главные размеры конического зубчатого колеса в большинстве случаев рассматриваются во внешнем сечении, где зуб имеет громаднейшие размеры на поверхности дополнительного конуса (внешний делительный диаметр de = mzl, диаметр вершин зубьев d = т (z + 2aS5), где 6 — угол делительного конуса — угол между осью образующей и конического колеса его делительного конуса, рис. 2, а). Они смогут рассматриваться и в любом втором сечении (среднем, внутреннем и др.).

Требования, предъявляемые к коническим зубчатым передачам, как и приемы их установки и сборки на валу, такие же, как и цилиндрических шестеренок.

Пригонку колес целесообразно вести так, дабы зубья соприкасались рабочей поверхностью ближе к узким финишам, поскольку узкая сторона стремительнее прирабатывается и при нагру-жении благодаря деформации узкого финиша зубьев достигается их прилегание на всей длине.

Перед установкой шестеренок контролируют межосевой смещение и угол осей. Перпендикулярность осей контролируют цилиндрической оправкой и оправкой, имеющей два выступа, плоскости которых перпендикулярны оси. Щупом замеряют зазор между выступами. Совмещение осей контролируют оправками, подобными оправкам со срезанными до половины финишами (рис. 2, в).

При совмещении оправок щупом замеряют зазор С между ними.

Напрессованные колеса контролируют на биение венца, монтируют передачу и получают совпадения мнимых вершин конусов. Предварительную установку делают по торцам колес. Зацепление регулируют смещением шестеренок в осевом направлении, пока не окажутся однообразные боковой С„ и радиальный зазоры по всей окружности. Смещать возможно либо одно колесо, либо оба.

Отысканное верное положение колес фиксируют комплектом прокладок либо регулировочными кольцами, закладываемыми между уступом и торцом колеса вала. При наличии радиально-упорных подшипников с регулировочными прокладками зацепление регулируют смещением вала вместе с колесом. Дабы не нарушить наряду с этим зазоров в подшипниках, для смещения колес из-под одного подшипника прокладки вынимают и перекладывают их к противоположному подшипнику.

Правильность зацепления контролируют на краску. На зубья одного колеса наносят краску и прокатывают колеса до получения отпечатка. При размещении отпечатка не по центру зуба зацепление регулируют.

В случае если зубчатое колесо, сидящее на оси II – II, переместить влево — в направлении вершины начального конуса, то зазоры в зацеплении уменьшатся. В случае если боковой зазор нельзя измерить щупом из-за затрудненного подхода к передаче, то пользуются узкими свинцовыми пластинками, толщина которых в 1,5 раза превышает величину требуемого зазора. Для этого отмечают мелом три зуба, равномерно расположенных по окружности и вставляют между ними свинцовые пластинки.

После этого вращают один из валов. Сжимаясь между зубьями, пластинки расплющиваются. Измерив микрометром толщину каждой пластинки и вычислив среднее арифметическое трех измерений, приобретают значение бокового зазора.

Регулировка зацепления на краску по характеру пятна контакта пребывает в следующем. Зубья одного колеса смазывают узким слоем краски и оба колеса провертывают на 2 — 3 оборота. На зубьях колеса, не смазанного краской, получается отпечаток, по которому делают выводы о зацеплении.

Величина пятна зависит от класса точности передачи и должна быть равна 40 — 60% высоты и длины 20-25% зуба рабочей части.

В случае если следы краски расположены хорошо на одной стороне зуба на узком финише, а на другой стороне — на широком финише, то это говорит о перекосе шестеренок. Эти погрешности должны быть исправлены методом дополнительных пригоночных операций. Передачу разбирают и контролируют, верно ли установлены шестеренки на положение и валах осей в корпусе.

Рис. 3. регулировка и Проверка зазора сдвигом колес на протяжении осей I-I и 11-11

Рис. 4. Размещение пятен контакта при проверке на краску: а — верное зацепление, б — недостаточный зазор, в, г — неверный межосевой угол

Требуемое пятно контакта в конических передачах приобретают приработкой с абразивными пастами, как и для цилиндрических передач.

Сборка червячных передач. Червячные передачи используют для передачи вращения между двумя валами, перекрещивающимися под углом 90°, и для получения солидного передаточного числа. В большинстве случаев передача осуществляется от червяка к колесу.

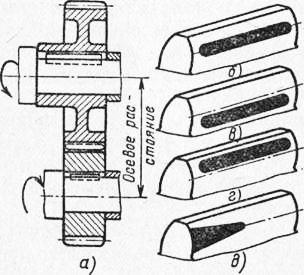

Червячная передача складывается из червяка 1 — винта с модульной трапецеидальной резьбой (угол профиля 40е) и червячного колеса.

Передаточное число червячной передачи — отношение числа зубьев колеса z2 к числу заходов червяка zu т. е. и — z2/zv

Для червячных передач ГОСТ 2144 — 66 предусматривает передаточные числа от 8 до 80. Червячные передачи имеют относительно низкий к. п. д.

Червяки смогут быть однозаходными и многозаходными и выполняться заодно с валом или насадными, изготовляемыми раздельно и крепящимися на валу посредством шпонок.

Расстояние между соседними витками червяка — ход Р (рис. 80, б). Делительный диаметр червяка d = qm, где q — коэффициент диаметра червяка (q = 7,1 – 2,5).

Червячное колесо имеет вогнутые зубья спиральной формы. В осевом сечении у него те же геометрические зависимости и элементы, как и у цилиндрического зубчатого колеса. Червяк изготовляется из сталей 40, 45, 40Х, 40ХН с последующей закалкой (лучше токами высокой частоты) либо цементируемых сталей 15Х, 20Х, 20ХНЗА, 20ХФ и др.

Витки червяков шлифуются.

Червячные колеса для увеличения к. п. д. передачи выполняются из латуни Бр.ОФЮ-1, Бр.ОНФ, Бр.АЖ9-4. Колеса тихоходных передач изготовляют из чугуна. Для экономии дорогих латуней из них изготовляют лишь венец.

Его напрессовывают на чугунную либо металлическую ступицу и крепят винтами либо болтами.

Рис. 5. Червячная передача: а — неспециализированный вид, б — элементы передачи, в — червяк вогнутой формы

Кроме червячных передач, у которых червяк имеет прямолинейную образующую делительного цилиндра (архимедовы червяки), имеются передачи с эвольвентными червяками (у них профиль витков эвольвентный), и глобоидные передачи с червяками вогнутой формы.

К червячным передачам предъявляются следующие технические требования:

1. шаг и Профиль резьбы червяка и червячного колеса должны соответствовать друг другу.

2. Червяк обязан соприкасаться с каждым зубом червячного колеса в течении не меньше 2/3 длины дуги зуба червячного колеса.

3. Радиальное и торцовое биение червячного колеса не должно выходить за пределы норм, установленных для соответствующих степеней точности.

4. Межосевые расстояния должны соответствовать расчетной величине, снабжая нужный зазор, установленный для соответствующего класса передач.

5. Оси скрещивающихся валов должны размешаться под углом 90° друг к другу и совпадать с соответствующими осями гнезд в корпусах.

6. Собранные передачи испытываются на холостом ходу (либо под нагрузкой).

7. Величина мертвого хода червяка (угол поворота червяка при неподвижном закреплении колеса) должна быть не выше установленных норм для соответствующего класса передач; при проверке на легкость проворачивания червяка получают, дабы крутящий момент пребывал в пределах, допустимых техническими требованиями.

8. На протяжении опробования собранной передачи под нагрузкой контролируют нагрев и плавность хода подшипниковых опор, что должен быть не выше 323 – 333 К (50-60°С).

9. При проверке передачи должны трудиться медлено и очень тихо.

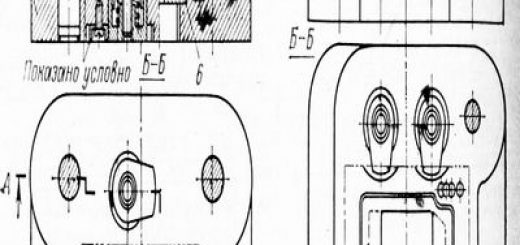

Сборку червячной передачи начинают с проверки межосевых расстояний корпуса редуктора. Метод контроля межосевых расстояний продемонстрирован на рис. 6, а. В корпус устанавливают контрольные оправки. На.одну из них устанавливают шаблон с тремя выступами.

По величине зазора между оправкой и выступом шаблона определяют отклонение межосевого расстояния.

Методы контроля перекоса осей (угол скрещивания) продемонстрированы на рис. 81,6.

1. Контролируют шаблоном и оправками, как и межосевое расстояние. Замеряют зазор между выступами шаблона и берут разность показаний. Величина перекоса по ширине колеса окажется умножением взятой разности на отношение размеров ширины колеса к расстояйию между выступами.

2. На вал червячного колеса либо оправку надевают рычаг с индикатором. Подводя штифт индикатора попеременно к правому и левому финишам вала червяка либо оправки, по разности отклонения делают выводы о перекосе осей.

Рис. 6. Методы контроля отверстий в корпусе червячной передачи: а — межосевого расстояния, б — перекоса осей (угол скрещивания)

На выступающих финишах червяка и колеса крепят рычаги, касающиеся индикаторов, подмечают положение стрелки индикатора (следовательно, и червяка) в начальном положении, а после этого червяк легко повертывают до начала отклонения рычага, наряду с этим значение угла ср (в угловых секундах) равняется показанию индикатора (разность между конечным и начальным значениями), умноженному на L: 3600 (L — расстояние от оси червяка до шарика индикатора).