Шипорезные станки

Шипорезные станки подразделяются на односторонние и двухсторонние. Громаднейшее распространение взяли односторонние шипорезные станки. Они имеют шесть рабочих шпинделей и каретку для подачи заготовок вручную.

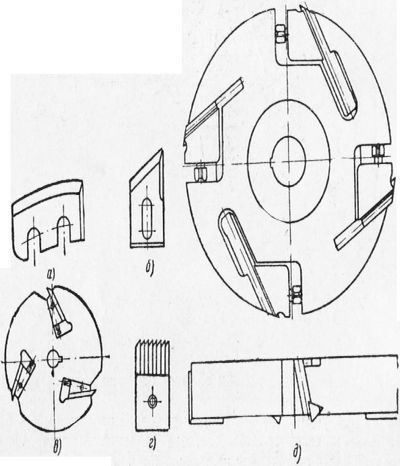

Режущим инструментом одностороннего шипорезного станка есть дисковая выпивала диаметром 400 мм, две шипорезные головки диаметром 200 мм, две подсечные квадратные головки, на которых смогут быть установлены каждые фасонные ножи в зависимости от формы подсечки шипа, и проушечная фреза диаметром 350 мм, толщина которой зависит от толщины выбираемой проушины. Чтобы не было сколов для оторцовки рекомендуется использовать не простую плоскую пилу с большим шагом зубьев, а строгальную с небольшими зубьями для поперечной распиловки. Устанавливать пилу на шпинделе направляться так, дабы при работе станка упрочнение резания было направлено вниз.

Односторонний рамный шипорезный станок Ш06 используют для изготовления рамных шипов на финишах брусков либо щитов. К главным частям шипорезного станка относятся станина, механизм подачи и механизм резания. Механизм резания складывается из торцовой пилы, двух горизонтальных ножевых головок для образования шипа, двух вертикальных фрезерных головок для прорезного диска и просечки заплечиков для выборки проушин.

Механизм подачи складывается из каретки с приспособлениями для закрепления обрабатываемой подробности, которую передвигают вручную по направляющим станка к режущим инструментам. Материал крепится быстродействующим зажимом. Управление станком кнопочное.

Большие размеры обрабатываемых заготовок: толщина 150 мм, ширина 400 мм, протяженность шипа 200 мм, высота заплечика 50 мм размеры проушины: глубина 8,10 мм, ширина 14 мм; вес станка 1800 кг.

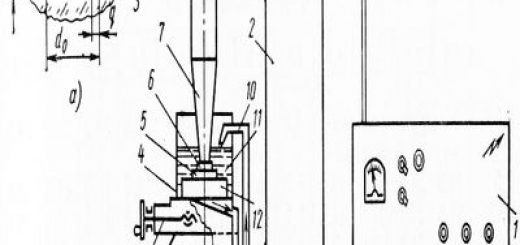

Рис. 1. Режущий инструмент шипорезных станков:

а — шипорезный нож, б — подсечный нож, в — проушечная фреза, г — подсечная пилочка, д — торцовая фреза

Рис. 2. Односторонний шипорезный станок Ш06:

а — неспециализированный вид, б — схема: 1 — маховички горизонтальной настройки суппортов, 2 — маховички вертикальной настройки суппортов, 3 – прижим, 4 — каретка, 5 —направляющие для каретки, 6 — электродвигатель пилы, 7 — проушечный диск, 8 — подсечные головки, 9 — шипорезные головки, 10 — выпивала

На этом станке за один проход производят шип лишь на одном финише подробности, а для выборки шипа на втором ее финише делают второй проход. Для получения совсем правильных размеров между заплечиками устанавливают упор но заплечику готового первого шипа, что снабжает однообразное расстояние между заплечиками всех брусков. Зашиповку узких брусков возможно создавать сходу по нескольку штук, укладывая их рядом по ширине так, дабы неспециализированная ширина закладки составляла не более 300 мм.

Рис. 3. Конструкция станка ШОЮА-1:

1 — прижим, 2 — пильный суппорт, 3— верхняя шипорезная головка, 4—головка с проушечным диском, 5 — верхняя фреза, 6 — нижняя фреза, 7 — нижняя шипорезная головка, 8 — редуктор, 9 — конвейер подач

При проверке проушины и размеров шипа пробной подробностью нужно, дабы отклонения от заданных размеров по параллельному расположению и толщине шипов и проушин по отношению к базисной поверхности бруска не превышали 0,1 мм на длине 100 мм.

Шипорезный односторонний станок с конвейерной подачей 1ИОЮА-1 складывается из станины, несущей четыре режущие головки: пильную с круглой дисковой пилой для правильного торцевания подробности, проушечную с диском для обработки проушины и две шипорезные с торцовыми фрезами для обработки заплечиков шипа. Настройка головок производится ходовыми винтами, каковые вращаются особой рукояткой. Для облегчения установки винты имеют лимбы с делениями.

Торцовые шипорезные головки снабжают чистоту обработки и повышенную точность шипа. Закрыты шипорезные головки особыми ограждениями, оборудованными эксгаустерными приемниками.

На станине сбоку укреплены два конвейера, цепи которых имеют особые упоры для фиксации подробностей. Прижимаются подробности к направляющим при помощи клинового ремня, расположенного над конвейером.

Станок имеет кнопочное управление и местное освещение. Приводится станок в воздействие пятью электродвигателями.

Станок ШОЮА-1 рекомендован для односторонней зарезки рамных выборки и шипов проушин при изготовлении рамных и каркасных конструкций. Громаднейшая протяженность шипа 100 мм, мельчайшая толщина 5 мм, громаднейшее сечение обрабатываемого бруска 200X75 мм, громаднейшая высота заплечика 50 мм, громаднейшая глубина проушины 100 мм, толщина 8, 10, 14 мм, вес станка 1600 кг.

На станке возможно обрабатывать подробности с точностью до 0,1 мм на длине 100 мм, что дает возможность приобрести посадки и допуски, соответствующие ГОСТ.

Благодаря торцовым фрезам для нарезания шипа возможно обойтись без особых подсечных головок, это существенно упрощает эксплуатацию станка и одновременно с этим повышает уровень качества обработанных поверхностей. Рекомендуется станок для широкого применения на столярно-строительных и мебельных фирмах в качестве самостоятельно трудящегося станка либо же для включения в поточную линию.

В отличие от станка ШОб с ручной подачей станок ШОЮА-1 оборудован конвейерным механизмом, снабжающим постоянную подачу заготовок со скоростью в пределах от 2 до 9,5 м/мин. Производительность для того чтобы станка приближается к производительности двухсторонних шипорезов с конвейерной подачей.

Двухсторонний шипорезный станок ШД12 в один момент производит рамные шипы на обоих финишах брусков либо щитков. Производительность его многократно выше производительности одностороннего станка ШОб, обработка на нем отличается высокой точностью. Одна часть шипореза подвижная. Она возможно удалена от неподвижной части в зависимости от длины заготовок’. Громаднейшая протяженность изготовляемого шипа 200 мм.

Станок имеет 12 рабочих головок — по шесть с каждой стороны обрабатываемой заготовки.

Обрабатываемый материал кладут на конвейер поперек обеих его цепей, прикасаясь к упору. Сверху материал хорошо прижимается к подающим цепям конвейерным прижимом, что придает ему направление при обработке. Заготовка удерживается при обработке двумя верхними гусеничными прижимами с резиновыми башмаками.

остановка и Пуск электродвигателей производится при помощи магнитных пускателей.

Рис. 4. Двухсторонний шипорезный станок ШД12:

1 — электродвигатель с маховичком механизма перемещения мобильной стойки. 2— маховички горизонтальной настройки суппортов, 3 — маховички вертикальной настройки суппортов, 4 — маховички механизма настройки прижимов по высоте, 5 — гусеничные прижимы, 6 — нескончаемые конвейерные цепи, 7 — вал привода конвейера, 3 — шкала длины изделий, 9 — мобильная колонка, 10 — неподвижная колонка

Зажатые бруски продвигаются мимо двенадцати рабочих головок, каковые последовательно делают все операции, нужные для образования шипа. Механизм конвейера подачи складывается из ведущего вала, цепей, направляющих и прижимных балок.

Механизм установки станка по ширине приводится в воздействие отдельными электродвигателями. При наличии на станке выступающих на большом растоянии вперед подающих цепей на нем возможно торцевать щиты, отбирать на кромках гребни, различные пазы и шпунты посередине щита. Управление станком кнопочное.

Рис. 5. Шипорезный станок ШД10 (111Д15):

1 — неподвижная колонка, 2 — прижимные гусеницы, 3 — цепи конвейера подачи, 4 — мобильная колонка, 5 — редуктор привода механизма подачи

Между работой электродвигателя подачи и режущими инструментами имеется правильная увязка, исходя из этого при остановки какого-либо режущего инструмента машинально выключается и подача.

Двухсторонние шипорезные станки ШД10 и ШД15 изготовлены на базе станков ШОЮ и Ш015 и имеют по восемь шпинделей. Они являются более легкими и компактными, чем станок ШД12, и используются по большей части для обработки брусков малого сечения.

При производстве шипорезных работ в маленьком количестве возможно пользоваться фрезерным станком с шипорезной кареткой. В этом случае режущим инструментом помогает дисковая фреза диаметром 250 мм либо выпивала, косо установленная на особом патроне.

Ограничитель конструкции Б. К. Нечунаева, используемый на шипорезном и фрезерном станках, разрешает зарезать проушины и шипы без предварительной разметки. Уточнение заданного размера (в пределах 1 — 10 мм) производится при помощи винта, снабженного откидной рукояткой. Ограничитель разрешает обрабатывать подробности пачками.

Бруски каждой закладки зарезают с обоих финишей, не снимая с каретки, первые финиши подают, не упирая в подвижную планку ограничителя, вторые финиши упирают в развёрнутую подвижную планку.

Рис. 6. Выработка шипов и проушин без разметки с ограничителем конструкции Б. К. Нечунаева:

а — выработка первого финиша, б — выработка второго финиша; 1 — направляющая линейка, 2 — подпорный брусок, 3 — прижимные винты, 4 — струбцина ограничителя, 5 — неподвижная планка, 6 — подвижная планка ограничителя, 7 — рукоятка винта

Для выборки гнезд в подробностях без разметки используют неподвижный и откидной ограничители конструкции Б. К. Нечунаева. Используя неподвижный ограничитель, возможно, не снимая бруска с каретки, выбирать лишь два гнезда однообразной длины. При необходимости выбрать большее число гнезд неподвижные ограничители дополняют откидными ограничителями.

Неподвижные и откидные ограничители крепят струбциной к направляющей линейке удлиненной каретки.

Шипорезно-ящичные станки бывают двух видов: для выборки прямых ящичных шипов и шипов «ласточкин хвост».

Шипорезно-ящичный станок с автоподачей ШПА40 для выборки прямых ящичных шипов продемонстрирован на рис. 8. Рабочий вал с ножевой головкой приобретает перемещение от личного электродвигателя через клиноременную передачу. Станок оборудован подъемным столом, приводимым в перемещение от гидропривода. Уложенная на рабочий стол пачка подробностей подается машинально гидравлическими прижимами, каковые включаются в один момент с подъемом стола.

Вал сверху покрыт колпаком, нижняя кромка которого помогает стружколомателем. Ширина обрабатываемого материала до 40 мм, толщина пачки заготовок до 120 мм, проушины и ширина шипа 8, 12 и 20 мм, глубина паза до 50 мм. Скорость подачи 4 м/мин.

Вес станка 1000 кг.

Для выборки полупотайных шипов «ласточкин хвост» используется шипорезный станок ШЛХ. Размеры обрабатываемых на нем заготовок: толщина 20—32 мм, ширина 635 мм, ход шипа 25,8 мм, вес станка 1200 кг. Станок имеет на одном блоке 24 рабочих шпинделя.

Для получения шипов нужного размера шпиндели перемещаются в горизонтальном направлении.

На шпинделе крепят фрезы, соответствующие форме и размерам шипов. Ф’резы бывают шиповые и проушеч-ные. Щитки укладывают в каретке попарно, располагая их перпендикулярно друг другу. Лицевые стороны щитков обращают вовнутрь образуемого ими прямого угла и зажимают. Подача материала производится при помощи особого стола, совершающего криволинейное перемещение для округления шипов.

Станок обрабатывает за один движение стола две доски (среднюю и боковую стены коробки) на целое шиповое соединение, режущим инструментом помогают концевые фрезы.

Рис. 7. Приспособление Б. К. Не-чунаева для выборки гнезд без разметки:

а — неподвижный ограничитель: 1 —-стержни-упоры, 2 — кронштейны, 3 — струбцина: б — откидной ограничитель: 1 — откидывающийся кронштейн, 2 — валик, 3 — струбцина, 4 — стержневой упор, 5 — гайка

Рис. 8. Шипорезно-ящичный станок с автоподачей ШПА40:

1 — электродвигатель, 2 — пусковое устройство, 3 — ножевой вал, 4 — кожух ограждения, 5 — гидравлические прижимы, 6 — пачка подробностей, 7 — рабочий стол, 8 — станина, 9 — гидропривод

Рис. 9. Шипорезный станок ШЛХ для выборки полупотайного шипа «ласточкин хвост»:

1 — станина, 2 — зажимы для горизонтально установленной доски, 3 — зажим для вертикально установленной доски, 4 — регулятор хода стола, 5 — педаль, 6 — электродвигатели

Привод шпинделей осуществляется от двух электродвигателей. Для механизма подачи имеется отдельный двухсторонний электродвигатель. По окончании вывода и выборки шипа режущего инструмента подача стола машинально выключается.

Сейчас сконструирован шипорезный станок ШЛХ-2 для ящичного шипа «ласточкин хвост». Эта модель имеет пневматические зажимы. Скорость перемещения 5600 м/мин, мощность 4,5 кет, вес станка 1,08 т.

Для зарезки сквозных шипов «ласточкин хвост» помогает шипорезный станок ШЛХД. Его применяют в цехах, где изготовляются упаковочные коробки. Станок новой модели ШЛХД-2 рекомендован для зарезки сквозных шипов «ласточкин хвост» в щитках и дощечках для коробок.

При работе на шипорезных станках подающие устройства как ручные, так и механизированные, должны иметь надежно действующие приспособления для закрепления обрабатываемого предотвращения и материала отбрасывания его режущим инструментом. На каретке для подачи материала должно быть установлено ограждение, предотвращающее возможность соприкосновения рук станочника с режущим инструментом.

Двухсторонние шипорезные станки должны быть снабжены автоматическими сбрасывателями либо наклонными плоскостями, принимающими обработанные заготовки с конвейера. На неподвижной части двухстороннего шипорезного станка перед торцовой пилой в обязательном порядке устанавливается щиток (упор), по которому регулируется положение подаваемых в станок подробностей довольно режущих инструментов.

При работе на шипорезных станках «ласточкин хвост» прижимы должны хорошо, по всей ширине, закреплять обрабатываемую подробность в рабочем положении. Подающий суппорт станка обязан передвигаться медлено при помощи механизма подачи.

Механизм, передающий перемещение к фрезам (шкив электродвигателя, конические шестерни, фрезерные шпиндели), должен быть заключен в герметический корпус, мешающий попаданию в механизм посторонних предметов и выбрасыванию из него масла.

Для затачивания деревообрабатывающего инструмента — сборных и цельных насадных и концевых фрез, сверл, режущих Цепочек, шипорезных ножевых головок и др. — имеется универсально-заточный станок ЗА64. При затачивании дереворежущего инструмента используются особые приспособления. Станок складывается из станины, суппорта, включающего нижние и верхние салазки с поворотным столом и установленную на колонке подъемного механизма шлифовальную головку.

Для установки фланцев с шлифовальными кругами шпиндель Шлифовальной головки имеет на обоих финишах конусные шейки. Привод шпинделя осуществляется от электродвигателя, укрепленного на кронштейне, через ременную передачу. Поперечное перемещение суппорта производится маховичком, продольное — маховичком, вертикальное перемещение шлифовальной головки — маховичком.

Стол станка перемещается вручную. Затачиваются сборные фрезы (ножевые головки), и и второй насадной инструмент большей частью на оправке, укрепленной в центрах станка. При затачивании ножевых головок с ножами, имеющими прямолинейные режущие кромки, используется укрепленный на столе станка упор. При затачивании ножей шипорезных головок упор укрепляется на колонке так, дабы передняя грань затачиваемого ножа у лезвия скользила по опорной поверхности упора.

Этим достигается постоянство заднего угла и размещение всех режущих кромок ножей на окружности резания одного диаметра.

Рис. 10. Универсальный заточный станок ЗА64:

1.2 и 3 — маховички, 4 — шлифовальная головка, 5 — суппорт, б — станина

Для затачивания цельных фрез, ножевых головок употребляется универсальный заточный станок модели ЗА64-М последнего выпуска с длиной шлифования 400 мм, высотой центров 125 мм, расстоянием между центрами 650 мм.

На станке ЗА64 возможно кроме этого затачивать дереворежущий инструмент с пластинками из жёсткого сплава и создавать его доводку.

Для соблюдения техники безопасности все заточные станки должны быть оборудованы эксгаустерными установками, удаляющими пыль.

Для обеспечения обычных условий промышленной гигиены заточные станки должны быть оборудованы личны* ми вытяжными установками либо совокупностью вытяжной вентиляции от всех заточных станков с фильтрами для очистки потока воздуха от наждачной пыли, с учетом требований противопожарной безопасности.

Рис. 11. Заточка шипорезних головок на станке ЗА64:

1 — упор, 2 — оправка, 3 — шипорезная головка, 4 — шлифовальный круг

Шлифовальные круги закрепляются на шпинделе при помощи боковых шайб, сжимаемых гайкой. Диаметр шайб должен быть не меньше 0,5 диаметра круга. Круги должны быть заключены в металлические кожухи толщиной не меньше 5 мм.