Шпиндельные узлы станка

Главными элементами конструкции шпинделя являются: фактически шпиндель, шпиндельные подшипники и ведущее звено, информирующее вращение шпинделю. Как указывалось выше, в отдельных конструкциях в шпинделя находится подвижная скалка.

Шпиндели. Шпиндели являются цельные либо полые валы, конструкция которых снабжает закрепление тех либо иных зажимных приспособлений, оправок либо режущего инструмента. Конструктивное оформление посадочных мест для приспособлений и инструменты определяется назначением станка.

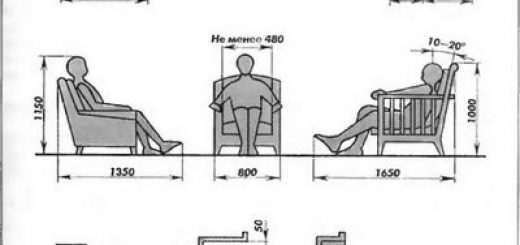

Характерные конструктивные формы посадочных мест токарных станков представлены на рис. 1, а, 6 и в. Большим распространением пользуется конструкция, изображенная на рис. 1, а. Приспособление навинчивается на резьбу, имеющуюся на финише шпинделя и центрируется буртиком шпинделя.

Для устранения самоотвинчивания приспособления в некоторых конструкциях имеется прихват, что входит в канавку шпинделя и прижимается болтом.

Шпиндель имеет коническое отверстие с конусом Морзе, в которое вставляется центр либо финиш оправки, служащей для закрепления обрабатываемой подробности.

Шпиндель выполняется полым с цилиндрическим сквозным отверстием.

Преимуществом данной конструкции есть простота обработки посадочных мест и малые затраты времени на установку и снятие приспособления. Наличие некоего зазора между посадочным отверстием приспособления и центрирующим буртиком снижает жёсткость крепления и точность центрирования.

Более точность центрирования и высокая жёсткость смогут быть достигнуты при креплении приспособления на удлиненном коническом финише шпинделя посредством накидной гайки. Громаднейшая жесткость при высокой точности центрирования достигается при фланцевом финише шпинделя с маленьким конусом. В корпус приспособления ввернуты шпильки с утолщенной средней частью.

Шпильки проходят вместе с зажимными гайками через кольца фланца и отверстия шпинделя. По окончании поворота кольца гайки затягиваются.

Оба последних варианта требуют большей затраты времени на обработку посадочных мест. Время на снятие и установку приспособления возрастает, в особенности при фланцевом креплении.

Рис. 1. Финиши шпинделей.

Формы посадочных мест, продемонстрированные на рис. 1, а и в, свойственны кроме этого для револьверных станков и для шпинделей бабок, информирующих вращение обрабатываемой подробности, шлифовальных станков.

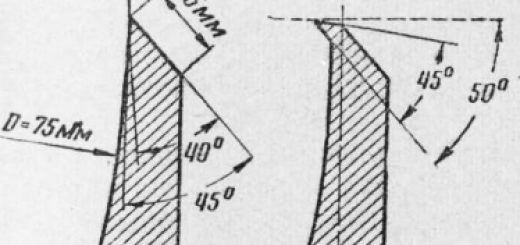

Финиши сверлильных шпинделей имеют коническое отверстие с конусом Морзе и поперечный паз, в который входит лапка хвостовика инструмента либо приспособления. В верхнюю часть паза вставляется при выбивании инструмента клин. Финиши сверлильных шпинделей многошпиндельных и агрегатных станков имеют цилиндрическое отверстие, куда входит скалка с коническим отверстием для крепления инструмента.

Для регулирования положения режущего инструмента скалка может смещаться в осевом направлении посредством гайки. В требующемся положении скалка закрепляется стопорным винтом.

Финиши скалок расточных шпинделей имеют такую же конструкцию, как финиши сверлильных шпинделей и дополнительный паз, в который забивается клин для крепления оправки.

Характерная конструкция посадочных мест шпинделей фрезерных станков представлена на рис. 1, е. Оправки устанавливаются в коническое отверстие переднего финиша шпинделя и затягиваются тягой. Крутящий момент передается сухарями, каковые входят в пазы фланца оправки.

Фрезы громадных диаметров устанавливаются конкретно на торце шпинделя, наряду с этим сухари входят в торцовые пазы фрезы. Крепление фрез осуществляется посредством болтов, каковые ввинчиваются в резьбовые отверстия, имеющиеся на торце шпинделя.

У фрезерных станков малых размеров для оправок и посадки инструментов употребляется простой конус Морзе.

В тех случаях, в то время, когда по характеру конструкции шпинделя не представляется вероятным выполнить шпиндель полым, крепление оправок с коническим хвостом осуществляется посредством накидного колпака. Накидной колпак имеет прямоугольную прорезь, а оправка — двойной буртик с лысками. При установке оправки первый буртик проходит через паз колпака и при навинчивании колпака последний прижимает оправку к гнезду.

При свинчивании колпака он выталкивает оправку из гнезда. Эта конструкция снабжает кроме этого быстросменное крепление.

Шпиндели револьверных станков и токарных автоматов, предназначенных для прутковых работ, имеют своеобразную конструкцию, поскольку в шпинделей размещаются механизмы зажима и подачи материала.

Финиши шпинделей шлифовальных станков в большинстве случаев имеют конический хвостовик, на котором закрепляется планшайба шлифовального круга. Круг закрепляется на планшайбе посредством фланца, снабженного кольцевым пазом, в котором устанавливаются подвижные сухари, служащие для балансировки круга.

Выбор материала шпинделя определяется условиями изностостойкости посадочных мест, а при подшипниках скольжения — кроме этого условиями работы подшипниковых шеек шпинделя. Для изготовления шпинделей используются стали 45, 40Х, 20Х, реже — 12ХНЗ, 13ХНВА. Важные участки шпинделей, изготовленных из стали 45, 40Х, подвергаются термообработке до твердости HRC = 24—30, а при закалке токами высокой частоты — до твердости HRC = 45—50 при стали 45 и до твердости HRC = 50—58 — при стали 40Х.

Цементируемые стали подвергаются последующей закалке и цементации до твердости HRC = 56—62.

Высокая износостойкость достигается при изготовлении шпинделей из хромоалюминиевых сталей 40ХЮ, 35ХЮА, подвергающихся азотированию (нитрированию).

Шпиндельные опоры. Шпиндели монтируются на двух, реже — на трех опорах. В одной из опор должны быть расположены подшипники, принимающие осевые нагрузки и ограничивающие осевое перемещение шпинделя.

Подшипники второй опоры должны допускать свободное перемещение финиша шпинделя при температурном удлинении. Необходимо заметить, что при размещении подшипников, ограничивающих осевое перемещение шпинделя, в задней опоре, температурное удлинение ведет к смещению переднего финиша шпинделя, что может повлечь за собой искажение размеров обрабатываемых поверхностей, отсчитываемых на протяжении оси шпинделя. Это событие направляться учитывать при разработке конструкции шпиндельного узла.

В качестве опор шпинделей употребляются как подшипники скольжения, так и качения. Область применения подшипников скольжения сейчас очень сильно сузилась.

Шпиндельные опоры должны снабжать сохранение и вращения высокую точность шпинделя данной точности в течение долгого периода времени. Одним из условий высокой точности вращения есть маленькая величина зазоров в подшипнике, а при подшипниках качения — создание предварительного натяга. Шпиндельные подшипники должны владеть кроме этого высокой жесткостью и виброустойчивостью.

Характерной изюминкой работы большинства шпиндельных подшипников есть переменность режима нагрузок — чисел и работы оборотов. Наряду с этим во всем диапазоне нагрузок и чисел оборотов конструкция опор обязана снабжать врещение шпинделя с нужной точностью без дополнительного регулирования.

Во многих случаях конструкция шпиндельных опор обязана снабжать возможность регулирования зазора либо натяга в ходе начальной сборки и по мере износа.

Опоры скольжения. В течение долгого времени большим распространением пользовалась опора, созданая в форме конического разрезного вкладыша. Конический разрезной вкладыш 3 входит в коническое отверстие втулки либо корпуса.

При перемещении вкладыша посредством гаек он деформируется и наряду с этим изменяется зазор. При регулировании форма вкладыша искажается. Для устранения этого явления в разрез вкладыша, имеющий форму ласточкина хвоста, вводят головки болтов, имеющие подобную форму. При затягивании болтов вкладыш раздается и прижимается к поверхности отверстия.

Наряду с этим искажение отверстия вкладыша значительно уменьшается.

Неплотное прилегание вкладыша к отверстию корпуса снижает жесткость опоры.

Односторонний износ вкладыша не может быть устранен регулированием.

В современных станках вкладыши этого типа видятся очень редко.

Известным распространением пользовалась кроме этого опора с конической шейкой шпинделя. В случае если подшипник, ограничивающий осевое перемещение шпинделя, размешался в задней опоре, то регулирование зазора осуществлялось осевым смещением вкладыша. В другом случае при регулировании производилась подгонка кольца, расположенного между буртиком шпинделя и упорным подшипником.

Опора с конической шейкой шпинделя владеет более высокой жесткостью, поскольку корпус вкладыша при регулировании не деформируется и его контакт с опорной поверхностью не нарушается. Форма вкладыша при регулировании не искажается. Но односторонний износ при регулировании не устраняется.

Опоры этого типа обнаружили использование в станках повышенной точности. На данный момент подобные опоры видятся только у отдельных моделей станков.

В современных прецизионных станках, действующий при маленьких нагрузках, в основном в шлифовальных, видится опора с неразрезным коническим вкладышем. Подшипник этого типа носит название подшипника Макензена. Тонкостенный вкладыш имеет три либо более выступов, каковые опираются на коническую поверхность отверстия корпуса.

При осевом смещении вкладыша посредством гайки он деформируются и наряду с этим между внутренней шейки поверхностью и поверхностью шпинделя вкладыша образуются сегментообразные карманы, в которых размещается масло. Так создается пара масляных клиньев. Минимальный зазор равен в рабочем состоянии 0,002— 0,003 мм.

Благодаря малым наличию и зазорам нескольких масляных клиньев подшипники этого типа снабжают высокую стабильность положения оси шпинделя. Смазка подшипников осуществляется керосином либо смесью керосина с маслом.

Рис. 2. Шпиндельные подшипники скольжения.

Подшипник владеет низкой несущей свойством и употребляется при нагрузках, непревышающих 100 кГ. Недочётом данной конструкции есть кроме этого сложность обработки, которая должна быть выполнена с высокой точностью.

Большим распространением в современных шлифовальных станках пользуются разные конструкции многовкладышных подшипников. Несложными из них являются двухвкладышные. В отличие от простых подшипников с разъемным вкладышем двухвкладышные подшипники шпиндельных опор имеют один без движений закрепленный второй вкладыш и вкладыш, что поджимается или пружиной, или давлением масла, которое подается особым насосом под поршень.

Благодаря подвижности одного из вкладышей обеспечивается компенсация температурного расширения вала. Но наряду с этим понижается жесткость несущего масляного слоя благодаря увеличенного всплывания вала. Как показывают изучения угол охвата неподвижного вкладыша не должен быть больше 120°.

Трехвкладышный подшипник имеет два без движений закрепленных вкладыша и один вкладыш, что поджимается плоской пружиной. Изучения говорят о том, что подшипники этого типа благодаря негативного размещения масляных клиньев владеют низкой несущей долговечностью и способностью.

Рис. 3. Многовкладышные шпиндельные подшипники скольжения.

Шейка шпинделя аналогичного подшипника должна иметь чистоту 10— 12-го класса, а вкладыши — не ниже 8-го класса. Обработка вкладышей обязана производиться методом алмазной расточки. Шабровка рабочих поверхностей вкладышей не допускается.

Монтажные зазоры находятся в пределах 0,001—0,002 мм.

Для смазки подшипника обрисованного типа используются маловязкие сорта масла.

Вкладыши подшипников скольжения изготовляются из латуни разных марок: Бр. Оф 10—0,5, Бр. ОЦС 6—6—3, Бр.

СЗО, БАЖ и др. С целью экономии дефицитных материалов подшипники выполняются биметаллическими, залитыми узким слоем латуни. Во многих случаях употребляются подшипники, залитые баббитом.

Для изготовления тихоходных подшипников используются антифрикционные чугуны.

При высоких окружных скоростях требуется тщательная отделка шеек шпинделя и поверхностей вкладышей, высокая поверхностная твердость шеек шпинделя, циркуляционная смазка, снабжающая шейки и охлаждение подшипника, узкая очистка масла посредством фильтров, а во многих случаях включение в совокупность смазки радиаторов для охлаждения масла. Узкая фильтрация масла в прецизионных станках обязана снабжать удаление частиц размерами больше 0,001—0,002 мм.

Расчет подшипников ведется в соответствии с методикой, созданной в гидродинамической теории смазки.

При высокой скорости вращения и относительно малых нагрузках используются подшипники с «воздушной смазкой».

Опоры качения. В опорах шпинделей используются подшипники качения разных типов: шариковые радиальные, шариковые радиальноупорные, роликовые цилиндрические, роликовые конические, особые двухрядные роликовые подшипники с коническим отверстием внутреннего кольца, игольчатые.

Подшипники качения, применяемые в опорах шпинделей, отличаются высокой точностью. Подшипники обычной точности используются только в редких случаях, к примеру в сверлильных станках. В остальных случаях употребляются подшипники классов П (повышенный), ВП (очень повышенный), В (большой), АВ (очень большой), А (прецизионный), СА (очень прецизионный) и С (сверхпрецизионный). Чем выше класс точности станка, тем соответственно выше класс точности подшипников, применяемых в опорах шпинделей.

В большинстве случаев в передней опоре используются более правильные подшипники, чем в задней.

Своеобразную конструкцию имеет подшипник с коническим отверстием внутреннего кольца. Внутреннее кольцо садится на коническую шейку шпинделя. При перемещении внутреннего кольца посредством гаек коническая шейка распирает его диаметр и кольцо возрастает.

Наряду с этим устраняются зазоры между кольцами и роликами и создается предварительный натяг благодаря деформации роликов.

Недочётом конструкции, представленной на рис. IV. 30, а, есть сложность регулирования, поскольку не предусмотрено удобство смещения кольца влево при получения чрезмерного натяга в ходе регулирования. Чтобы избежать чрезмерного натяга, между буртиком шпинделя и внутренним кольцом подшипника устанавливают мерное кольцо.

Но подгонка мерного кольца кроме этого есть очень трудоемкой операцией. В самые совершенных конструкциях натяг создается посредством гайки, а смещение кольца в обратном направлении осуществляется посредством гайки. В требующемся положении гайка стопорится стопором.

С предварительным натягом смогут быть собраны кроме этого и радиальные и радиальноупорные шариковые подшипники простой конструкции. Наряду с этим различают две формы натяга — предварительный и внутренний. Натяг создается смещением внутренних колец и наружных пары подшипников относительно друг друга.

Предварительный натяг возможно осуществлен в двух вариантах. При первом варианте натяг создается посредством гаек и возможно отрегулирован в ходе сборки. Наружные кольца подшипников и распорное кольцо сжаты между фланцем и буртиком корпуса. Внутренние кольца подшипников смогут быть-сжаты гайками.

При сжатии внутренние кольца смещаются относительно наружных и наряду с этим создается нужный натяг. Величина натяга определяется сборщиком и в значительной степени зависит от его квалификации. В ходе эксплуатации станка величина натяга может регулироваться.

Рис. 4. Шпиндельные подшипники качения.

Строго заданная величина натяга возможно взята при установке распорных колец различной ширины между внутренними кольцами и наружными. Требующаяся ширина колец определяется экспериментально. Пара подшипников совместно с внутренним распорным кольцом устанавливается на оправку, наружное кольцо нижнего подшипника опирается на кольцевой выступ опорного фланца, а к верхнему фланцу, опирающемуся на наружное кольцо верхнего подшипника, прикладывается заданная осевая нагрузка.

Под действием приложенной нагрузки кольца смещаются и расстояние, практически получающееся между наружными кольцами подшипников, измеряется. В соответствии с взятым размером подгоняется ширина распорного кольца. По окончании установки обоих распорных колец на сжатия и место внутренних колец гайками, создается натяг, соответствующий нагрузке, приложенной при экспериментальном определении ширины кольца.

Внутренний натяг создается посредством пружин. Внутренние кольца обоих подшипников сжаты гайками. Под действием пружин, расположенных в отверстиях гильзы, и упирающихся во фланец, наружное кольцо подшипника смещается вправо. Через шарики упрочнение передается шпинделю и внутреннему кольцу, что кроме этого смещается вправо до тех пор, пока не появится натяг в подшипнике.

Внутренний натяг сохраняет постоянную величину в ходе эксплуатации станка.

Шпиндельные подшипники качения, точность которых превышает обычную, монтируются как на шейках шпинделя, так и в гнездах корпуса на посадках 1-го класса точности. Выбор посадки производится в зависимости от условий работы подшипников.

Преимущественное использование находят посадки П1 и совокупности отверстия для монтажа подшипников на шпинделе и П1 и Нх по совокупности вала при монтаже подшипников в корпусе; реже используются посадки Т1. Для быстроходных шпинделей назначаются посадки с меньшим натягом.

При назначении посадок направляться не забывать, что сочетание отклонений вала, обработанного с допусками по совокупности отверстия, с отклонениями, установленными для отверстий внутреннего кольца подшипиников качения, дает намного меньший зазор либо больший натяг, чем те, каковые соответствуют выбранной посадке в совокупности отверстия. Чрезмерный натяг может привести к заклиниванию подшипника.

Рис. 5. Отклонение посадочных мест шпиндельных подшипников (а) и влияние биения подшипников на биение финиша шпинделя (б).

Высокие требования предъявляются кроме этого к точности геометрической формы посадочных мест подшипников качения шпиндельных опор. Отклонения геометрической формы цилиндрических поверхностей посадочных мест приводят к деформации колец подшипников качения, а отклонения s поверхностей упорных буртиков от плоскости, перпендикулярной к оси цилиндрических поверхностей, — перекосу колец. Как деформации, так и перекос колец снижают точность вращения шпинделя.

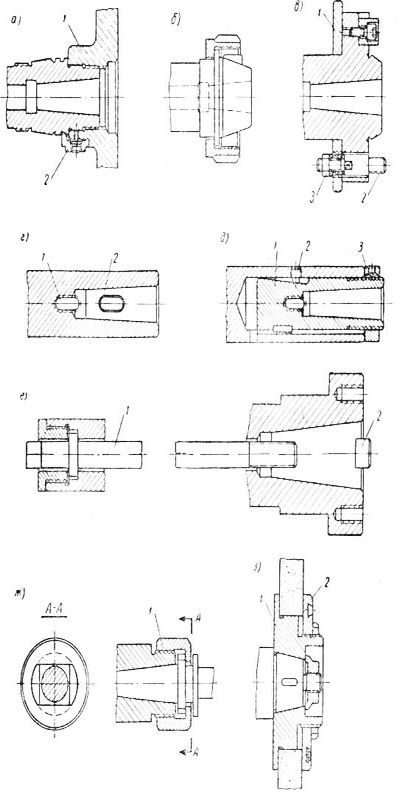

Рис. 6. Шпиндельные узлы:

а — токарного станка IK62, б — фрезерного станка 6Н83.

Конструкция шпиндельных узлов. Конструктивное оформление шпиндельных узлов отличается чрезвычайным многообразием, что заставляет ограничиться рассмотрением нескольких характерных примеров.

Громадным распространением пользуются шпиндельные узлы, в опорах которых используются двухрядные роликовые подшипники с коническим отверстием внутреннего кольца (серия 3182100). На аналогичных подшипниках монтируются шпиндели токарных, фрезерных, расточных и координатнорасточных и других станков.

Шпиндельный узел токарного станка IK62, действующий при числах нагрузках и оборотах, изменяющихся в широком диапазоне, представлен на рис. 6, а. Передняя опора, в которой смонтирован роликовый подшипник серии 3182100 с внутренним диаметром 100 мм, имеет обрисованную выше конструкцию. В задней опоре смонтированы радиальноупорные шариковые подшипники. Предварительный натяг этих подшипников осуществляется через промежуточную шайбу с прорезями, которая является температурным компенсатором.

При создании натяга лепестки шайбы деформируются и поддерживают натяг при удлинении заднего финиша шпинделя.

Осевые нагрузки воспринимаются радиальноупорными подшипниками задней опоры. При температурном удлинении шпинделя его передний финиш смещается в осевом направлении.

Для предотвращения вытекания масла из передней опоры на шпинделе имеется маслоотражательный конус, сделаный в виде канавки, и маслоуплотнительная канавка во фланце. В задней опоре установлено уплотнительное кольцо. Смазка подшипников осуществляется плунжерным насосом коробки скоростей.

Шпиндель приобретает вращение от подвижной шестерни, сидящей на шпинделе на шлицах. Шестерня может занимать одно из двух положений, соответствующих включению той либо другой группы скоростей.

Рис. 7. Шпиндельный узел фрезерного станка 6Н81 с поделённым приводом.

Шпиндель фрезерного станка 6Н83 смонтирован на трех подшипниках. В передней и средней опорах расположены роликовые конические подшипники, в передней класса А, в средней — В, а в задней — шариковый класса В. Третья опора повышает виброустойчивость шпиндельного узла. Зазоры в опорах устраняются посредством гайки при стягивании внутренних колец подшипников.

При наличии осевых нагрузок, направленных от задней опоры к передней, передний подшипник разгружается, что снижает его жес-ткость. При температурном удлинении шпинделя значительно уменьшается натяг в обоих конических подшипниках.

Для увеличения плавности хода при фрезеровании на шпинделе расположен маховик.

На рис. 7 представлен шпиндельный узел фрезерного станка 6Н81, имеющего поделённый привод и разгруженный шпиндель. Передняя опора шпинделя складывается из двух шариковых подшипников, собранных с предварительным натягом, а задняя — из одного шарикового подшипника.

Натяг осуществляется гайкой.

При высоких скоростях шпиндель приобретает вращение конкретно от приводного шкива, смонтированного на подшипниках. Шкив сцепляется со шпинделем посредством подвижной втулки, которая наряду с этим перемещается влево и входит в зацепление со шлицевыми выступами шпинделя. В один момент при перемещении втулки перемещаются шестерни переборного валика, каковые наряду с этим выходят из зацепления с шестернями.

шестерня и Втулка связаны поводком.

При включении группы низких скоростей вращение передается через шестерни перебора. Валик перебора смонтирован на шариковых подшипниках.

Ленточный тормоз, барабан которого выполнен заодно со шкивом, приводится в воздействие пружиной. При включении вращения шпинделя электромагнит, который связан с рычагом, выключает тормоз.

Своеобразную конструкцию имеют шпиндельные узлы горизонтально-расточных станков. Горизонтальнорасточной станок имеет два полых шпинделя. Шпиндель информирует вращение скалке, перемещающейся в осевом направлении, а шпиндель — планшайбе с радиальным суппортом. Шпиндель, приобретающий вращение от шестерни, закрепленной на шпонке, смонтирован на конических роликовых подшипниках.

Регулирование зазора в подшипниках осуществляется гайками.

На коническом финише шпинделя на шпонке сидит планшайба, получающаяся вращение от шестерни.

Шпиндель, приобретающий вращение от шестерни сидящей на шпонке, смонтирован на подшипниках, регулируемых гайками. Подшипник находится в отверстии шпинделя и защищен уплот-нительным кольцом гайки.

От шпинделя вращение передается шпонками скалке, в которой имеется два продольных паза. Скалка, изготовленная из нитрированной стали 35ХЮА, перемещается в закаленных втулках, изготовленных из стали ШХ15. Финиш скалки связан подшипниками с ползушкой, которая может перемещаться по направляющим хвоствой части шпиндельной бабки.

Ползушка приобретает перемещение от винта, что входит в гайку.

Радиальный суппорт приобретает перемещение через планетарный механизм. Вращение передается валу, расположенному в подшипниках корпуса планшайбы. На валу сидит червяк, зацепляющийся с червячной рейкой, прикрепленной к радиальному суппорту. Червяк складывается из двух частей, между которыми имеется зазор.

Червяк упирается в подшипник, а червяк возможно перемещать для устранения осевого зазора на протяжении оси вала посредством болта. В требующемся положении болт закрепляется посредством фиксатора, что входит в зубцы винта и буртика болта.

Корпус планшайбы центрируется цилиндрической поверхностью шпинделя и закрепляется болтами. Суппорт перемещается по направляющим в форме ласточкина хвоста с регулируемой планкой. Крайние положения при перемещении суппорта определяются по указателю.

В случае если при работе суппорт обязан оставаться неподвижным, то он закрепляется двумя зажимами. Суппорт имеет Т-образные пазы для закрепления инструментодержателей и продолговатое окно для прохода скалки.

Как пример шпиндельного узла, смонтированного в подвижной гильзе, разглядим шпиндельный узел быстроходного вертикальнофре-зерного станка высокой точности. Шпиндель, смонтированный на шариковых подшипниках с внутренним натягом в гильзе, приобретает вращение от шкива, сидящего на втулке. Так как втулка вращается на свободных подшипниках, то упрочнение натяжения ремня не передается шпинделю, что связан со втулкой скользящими шпонками.

Внутренний натяг создается пружинами.

Смазка подшипников осуществляется маслоразбрызгивающими конусами. Конуса загружены в масляные ванны. Под действием центробежной силы масло поднимается по поверхности конуса и, разбрызгиваясь, поступает в подшипник в виде масляного тумана.

Рис. 8. Шпиндельный узел горизонтальнорасточногостанка.

Рис. 9. Планшайба расточного станка с радиальным суппортом.

Вес гильзы уравновешивается пружиной, расположенной в полой скалки, на которой нарезана зубчатая рейка. В требующемся положении гильза закрепляется при стягивании корпуса, имеющего надрез.

Для установки гильзы имеется ограничитель, перемещающийся по микрометрическому винту, снабженный отсчетными шкалами. При перемещении гильзы упор приходит в контакт с буртом ограничителя.

Своеобразную конструкцию имеют шпиндельные узлы, совершающие планетарное перемещение, к примеру шпиндельные узлы планетарно-шлифовальных и шпоночно-фрезерных станков. Подшипники шпинделя смонтированы в эксцентрично расположенных отверстиях гильзы, которая, со своей стороны, помещается в эксцентрично расположенных отверстиях барабана. Вращением гильзы посредством червяка устанавливается нужный эксцентриситет оси шпинделя относительно оси барабана.

В требующемся положении гильза закрепляется втулками.

В ходе работы шпиндель приобретает вращение от шестерни, связанной крестовой муфтой с фланцем, а барабан от шестерни. Крестовая муфта снабжает передачу вращения шпинделю при смещении его оси относительно оси шестерни.

Рис. 10. Шпиндельный узел быстроходного фрезерного станка.

Рис. 11. Шпиндель с планетарным перемещением.

Благодаря вращению барабана с эксцентрично расположенным шпинделем обеспечивается получение паза заданной ширины независимо от диаметра шпоночной фрезы. Ширина паза настраивается методом установки эксцентриситета шпинделя.

Расчет шпинделей ведется в соответствии с неспециализированной методикой расчета валов. Шпиндели рассчитываются на жёсткость и прочность. В случае если в каждой из опор шпинделя имеется по одному подшипнику качения, то расчет ведется как при ножеобразных опорах.

При подшипниках скольжения и при нескольких подшипниках качения в одной опоре считают, что в передней опоре действует реактивный момент, величину которого принимают равной от нуля до 0,3—0,35 момента, изгибающего шпиндель в передней опоре. Громадные значения соответствуют громадным нагрузкам.

Наиболее важным есть расчет шпинделя на жесткость. Но вопрос расчета шпинделей на жесткость создан не хватает, поскольку отсутствуют достаточно правильные параметры, определяющие допустимую величину прогиба шпинделя. При чистовой обработке отклонения в форме и размерах обрабатываемой подробности, появляющиеся благодаря деформаций шпинделя, должны составлять часть допускаемых отклонений.

Рис. 12. Задняя бабка.

люнеты и Задние бабки. Совместно со шпиндельными узлами трудятся люнеты и задние бабки.

Задние бабки, поддерживающие вольный финиш обрабатываемой подробности, передний финиш которой связан со шпинделем, имеют подвижную скалку, в переднюю часть которой вставляется неподвижный либо поворачивающийся центр. У токарных станков больших размеров и средних поворачивающийся центр выполняется в форме маленького вращающегося шпинделя. К опорам вращающегося шпинделя задней бабки предъявляются такие же требования, как к опорам главного шпинделя.

В требующемся положении скалка задней бабки закрепляется так же, как подвижная шпиндельная гильза втулками.

Во многих случаях для постоянства упрочнения поджима сокращения затрат и заднего центра вспомогательного времени для движения скалки задней бабки употребляются гидравлические и пневматические поршневые двигатели.

Люнеты употребляются для поддержания обрабатываемых подробностей на шлифовальных станках и токарных либо для поддержания борштанг на расточных станках.

Рис. 13. Люнеты.

На токарных станках используются ходовые и неподвижные люнеты. Неподвижный люнет устанавливается на станине станка. Подробность поддерживается тремя выдвижными кулачками, каковые смогут быть снабжены вращающимися роликами. Верхний кулачок находится в откидной крышке люнета, которая раскрывается при установке обрабатываемой подробности. Ходовой люнет устанавливается на суппорте и перемещается вместе с ним.

Два кулачка поддерживают обрабатываемую подробность в зоне, расположенной конкретно за резцом.

В автоматизированных станках люнеты снабжаются особым приводом для отвода кулачков в момент снятия обработанной подробности и установки заготовки. Люнеты расточных станков являются подшипникамис откидными крышками.