Сушка в роликовых сушилках

В базу конструкции роликовых сушилок положен принцип теплопередачи конвекцией. Наряду с этим передатчиком тепла и агентом сушки есть воздушное пространство. Роликовые сушилки — постоянного действия с многократной циркуляцией, внутренним и внешним подогревом воздуха и со особой охладительной камерой, являющейся продолжением сушильной камеры. Сушилка снабжена автоматическим питателем для подачи и разгружателем для разгрузки плит.

Боковые стены сушилки, складывающиеся из последовательности подвесных дверей в общем каркасе, заполнены изоляционным материалом. Двери должны быть шепетильно уплотнены чтобы не было проникновения через них воздуха в сушилку.

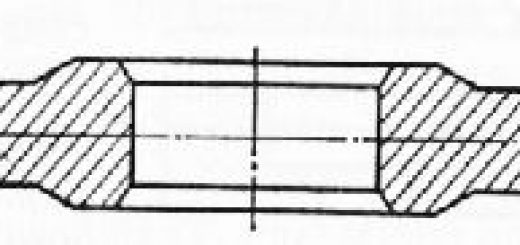

Транспортирующая часть данной сушилки складывается из приводных роликов, установленных на каркасе и вращающихся в шарикоподшипниках. Расстояние между роликами по длине сушилки изменяется в соответствии с влажностью плит.

В начале сушилки, где плиты самый мокры, это расстояние меньше, что снабжает лучшую сохранность плит при их транспортировании в сушилке; по мере удаления в сторону выгрузки расстояние между роликами возрастает, потому, что более сухие плиты—более твёрды и лучше выдерживают транспортирование. Число этажей в роликовых сушилках от 5 до 20.

Ролики приводятся во вращение от приводных цепей, расположенных на приводной стороне сушилки и надетых на звездочки, при помощи которых ролики приобретают вращение. Особенные направляющие шины расположены так, что цепь постоянно находится в сцеплении со звездочками. Для уменьшения износа нижняя ветвь цепи поддерживается особыми роликами.

Совокупность роликов вместе с цепями приводится в перемещение от приводного устройства, складывающегося из коллекторного электродвигателя с маневрирующим электродвигателем для дистанционной регулировки, червячной передачи, приводного агрегата, и ременных (клиновидных) и цепных передач между различными узлами.

Циркуляция воздуха в сушилке осуществляется громадными лопастными вентиляторами, в большинстве случаев устанавливаемыми на сушилке. Воздушное пространство продувается в горизонтальном направлении в однозонных сушилках противотоком, а в сушилках двухзонных в большинстве случаев в первой территории противотоком, а во второй территории прямотоком. Это позволяет поддерживать в первой территории сушки, где влажность плит еще громадна, более большую температуру, что формирует экономию пара.

Понижение температуры сушки во второй территории если сравнивать с первой мотивируется мыслями пожарной безопасности. Воздушное пространство в сушилке рециркулирует, т. е., пройдя сушильное пространство, опять засасывается вентилятором для повторного применения; часть его отбирается в выхлопную камеру и заменяется свежим. Отработанный воздушное пространство, идущий на рециркуляцию» и свежий воздушное пространство подается вентилятором к паровому калориферу для нагревания, а после этого распределяется по этажам сушилки.

Количество выхлопного воздуха регулируется клапанами и контролируется показаниями психрометра. Не считая подогрева воздуха в калориферах, в сушилке размещены дополнительные нагревательные устройства между этажами, образуемыми роликовыми транспортерами. Эти устройства складываются из бесшовных металлических труб, соединенных параллельно в секции.

Любая секция имеет трубу и парораспределительную трубу для сбора конденсата. Это позволяет отключать при аварии одну секцию с целью проведения ремонта.

Сушилка снабжается устройством для тушения огня. Это — паровое дроссельное устройство, складывающееся из паровых труб, установленных в каждом этаже. Трубы в одном финише заглушены и снабжены рядом небольших отверстий. В предпоследнем отсеке сушилки трубы расположены поперек транспортного потока и соединены в один неспециализированный коллектор на одной из сторон сушилки. Снаружи расположен быстрооткрывающийся паровой вентиль, что при необходимости раскрывается вручную.

Для измерения температуры в сушилке, а также в приточных и выхлопных трубопроводах устанавливается совокупность дальнедейст-вующих, централизованных проградуированных термопар.

Длительность сушки зависит от последовательности факторов: влажности плит, температуры, направления и скорости перемещения циркулирующего воздуха, толщины плит, исходной и конечной влажности и объемного их веса.

Представление о роликовых сушилках, как конвекционных, на данный момент есть необоснованным в связи с практикующимся сейчас повышением температуры сушки в них. К примеру, при работе в роликовых сушилках при температуре 150° количество тепла, передаваемого методом контакта от роликов, доходит до 60—65%. Это именно и воображает интерес для сушки древесно-волокнистых плит, где в большинстве случаев используются температуры сушки не ниже 140°.

Влияние температуры сушки на ее длительность очень громадно.

Относительная влажность воздуха в сушилке обязана поддерживаться около 20%, по причине того, что увеличение относительной влажности снижает производительность сушила. Скорость воздуха воздействует на производительность роликовой сушилки тем больше, чем ниже температура сушки.

Это вытекает из того события, что с увеличением температуры сушки возрастает относительное количество тепла, передаваемого ярким соприкосновением роликов с плитами, и значительно уменьшается удельный вес количества тепла, передаваемого конвекцией. Крайне важно направление перемещения воздуха. При других равных условиях, изменение продольного направления подачи воздуха на поперечное (по отношению к перемещению материала) увеличивает производительность сушилки.

Но в существующих роликовых сушилках поперечная циркуляция воздуха не используется. При. изучении процесса сушки многопористых плит в отечественной лаборатории стало известно, что длительность сушки при увеличении температуры от 120 до 140° уменьшается на 20%, а при увеличении температуры сушки до 160° длительность ее уменьшается на 50%. С уменьшением объемного веса плит это влияние значительно уменьшается.

Длительность сушки в роликовых сушилках очень значительно зависит от объемного веса плит. Простые пористые плиты с объемным весом 270—300 кг/м3 толщиной 12—13 мм нужно сушить при t— 150° около 2 часов, сушка ультрапористых плит с объемным весом около 70 кг/м3 толщиной 80 мм при t— 150° длится около 15 часов. Жирность помола в пределах фактически используемых параметров воздействует на скорость сушки постольку, потому, что от нее зависит объемный вес плит.

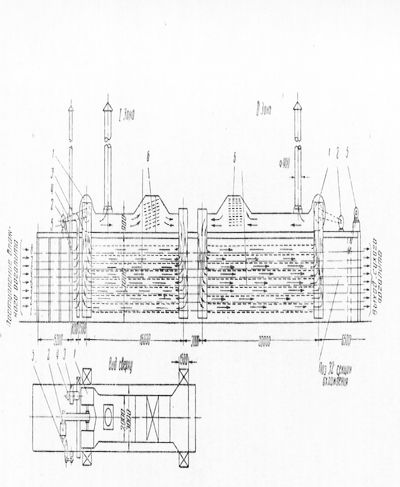

Роликовая двухзонная сушилка, схематически изображенная на рис. 72, имеет две независимые сушильные территории. Первая (мокрая) территория нагрета до t— 140°, вторая до t — 130°.

Сушилка складывается из 25 секций и имеет 8 этажей, образованных металлическими роликами D = 85 мм. В начале первой территории установлен воздушный затвор, образуемый при помощи вентилятора, приводимого в перемещение от электродвигателя мощностью 5 л. с. Вентилятор засасывает холодный воздушное пространство в начале сушилки и выбрасывает его в воздух, исходя из этого холодный воздушное пространство не имеет возможности попадать бесконтрольно в сушилку.

Для циркуляции теплого воздуха в сушилке установлены сдвоенные вентиляторы, приводимые в перемещение через ременную передачу от электродвигателей 2, 4, 5, мощностью 50 л. с. любой. электродвигатели и Вентиляторы установлены на сушилке. Подогрев циркулирующего воздуха осуществляется двумя паровыми калориферами 6, установленными на сушилке для каждой территории раздельно. Поверхность нагрева каждого калорифера равна 1450 м2.

Не считая калориферов, для подогрева циркулирующего воздуха в каждой территории установлен последовательность дополнительных обогревателей с неспециализированной теплопередающей поверхностью: в первой территории — 700 м.2 и во второй территории — 900 м2. Окружная скорость вращающихся на протяжении работы сушилки роликов образовывает от 0,075 до 0,350 м/мин; эта скорость регулируется трансформацией числа оборотов электродвигателей 5, постоянного тока, установленных по одному для каждой территории. Электродвигатели мощностью по 10 л. с. установлены на сушилке.

Рис. 1. Роликовая сушилка двухзонная: 1 — сдвоенные вентиляторы; 2, 4, 5 — электродвигатели; 3 — вентилятор; 6 — паровой калорифер

К сушилке слева примыкает питательная часть длиной 5200 мм, после этого идет воздушный затвор, занимающий в длину 800 мм. Протяженность первой территории 16 000 мм, протяженность второй территории 20 000 мм, пространство между территориями образовывает 3000 мм, рабочая ширина сушилки 2500 мм, протяженность камеры охлаждения 6500 мм. Охлаждение в сушилке ведется до ?= 40—65°.

Камера охлаждения тут нужна, поскольку пористые плиты не подвергаются обработке в увлажнительных камерах, тогда как по соображениям пожарной безопасности плиты должны быть перед выгрузкой из сушилки охлаждены. Пройдя камеру охлаждения, плиты поступают на разгружатель и на роликовый транспортер длиной 11 м, шириной 3 м, высотой 1 м. Роликовый транспортер приводится в перемещение от электродвигателя мощностью 3 л. с. со скоростью 2,5 м/мин и подает плиты к обрезным станкам.

Обрисованная сушилка имеет три выхлопных трубы с клапанами: одну для воздушного затвора в начале сушилки и по одной трубе в каждой территории. Производительность ее доходит до 30 т/дни при сушке пористых плит толщиной 12—13 мм объемным весом 0,27—0,3.

Не считая обрисованной 8-этажной роликовой сушилки, которая по собственной рабочей ширине приспособлена к отливным автомобилям с чисто обрезной шириной 2400 мм, имеются роликовые сушилки для сушки более узкого полотна плит шириной в готовом виде 1200 мм.

Производительность данной сушилки 20 т/дни при сушке плит толщиной 12,5 мм при объемном весе 250 кг/м3, исходной и 70% конечной влажности2%. Устройство данной роликовой сушилки в общем сходно с обрисованной выше 8-этажной.

Сбрасываемая часть циркулирующего теплого воздуха перед удалением пропускается (с целью применения тепла) через воздушный калорифер. Температура сушки не превышает 150°

Из отечественных конструкций роликовых сушилок для пористых древесно-волокнистых плит направляться отметить трехзонную сушилку конструкции НИИБуммаша, краткая черта которой приводится ниже.

Сушилка складывается из следующих частей:

а) загружателя; б) 8-ярусной трехзонной роликовой сушилки; в) охладительной камеры; г) разгружателя и транспортера для сухих плит.

Загружатель имеет две рабочих скорости: обычную, равную скорости сушилки, и повышенную, равную скорости распределительного транспортера. На обычной скорости работа загружателя происходит от привода через звездочку, сидящую на приводном валу. Все” валики загружателя имеют звездочки и соединены цепью с приводным валом.

При работе на сушильной скорости передача вращения со звездочки на вал происходит через обгонную муфту; ведущая ее добрая половина выполнена заодно со звцздочкой, которая на малой скорости находится в рабочем положении. При приеме плиты с транспортера загружатель должен быть переведен на повышенную скорость.

Включение на повышенную скорость производится от каретки мокрой пилы действием на тот же тумблер, что переводит на повышенную скорость стол поперечной резки в один момент с переводом на повышенную скорость транспортера мокрой плиты. При включении на повышенную скорость загружатель переводится на работу от собственного привода. Наряду с этим обгонная муфта выходит из зацепления, и передача перемещения происходит через твёрдую дисковую муфту.

Чтобы на повышенную скорость был переведен лишь тот этаж, в который происходит загрузка, в коробке механизма подъема транспортера установлены селекторные тумблеры, каковые включают питание электромагнитной муфты данного этажа, сидящей на одном валу с твёрдой муфтой. Электромагнитные муфты всех остальных этажей в это врёмя включены и остальные этажи трудятся на сушильной скорости.

Для возможности удаления бракованных плит с загружателя предусмотрено особое устройство. С целью этого привод транспортера переводят с автоматического управления на ручное и транспортер поднимают выше того этажа, с которого должна быть удалена плита. У загружателя имеется рычажное управление. Рычаг обратного хода, расположенный под нижним этажом загружателя, переводит загружатель на ручное управление.

Чтобы отключить этаж, с которого удаляется бракованная плита, от привода сушилки предусмотрены рычаги на каждом этаже; они отключают кулачковую муфту, сцепляющую привод, и переводят валики на вольный движение. Включая после этого в зацепление зубчатую передачу, этаж загружателя переводят на обратный движение, что облегчает выброс бракованной плиты.

8-ярусная роликовая сушилка воображает собою сборно-разборную железную конструкцию. Каркас сушилки установлен на роликовых опорах, дающих возможность перемещения при температурном расширении. Помимо этого, для компенсации температурного расширения в каркасе сушилки предусмотрены два температурных шва, допускающих температурное расширение приблизительно на 35 мм в каждом шве.

Сушилка складывается из трех территорий, поделённых со своей стороны на секции. В начале первой территории сушилки находится воздухозагра-дительная секция, отделенная от загружателя и сушилки железными страницами с паранитовыми фартуками в местах прохода плит. Назначение данной секции содержится в том, дабы не допускать прохода холодного воздуха в сушилку.

Двери заградительной территории выполнены в виде карманов, через каковые засасывается воздушное пространство в верхний трубопровод и из него во всасывающий патрубок вентилятора заградительной секции. Вентилятор заградительной секции типа «Сирокко» № 5 с электродвигателем мощностью 6 квт установлен на крыше загружателя. На второй, так называемой вентиляторной секции сушилки установлен сдвоенный центробежный вентилятор «Сирокко» № 11, создающий циркуляцию воздуха в первой территории сушилки.

Воздушное пространство нагнетается в воздушный канал, расположенный над сушилкой и заканчивающийся над дверьми сопельной секции; воздушное пространство попадает в девять сопел, а из них в воздухораспределительные коробки, где направление потока опять изменяется на 90°. Для этого предусмотрены отражательные перегородки, снабжающие равномерность распределения скоростей при выходе воздуха в сушилку.

Во всех секциях сушилки установлено восемь ярусов роликов d = 76 мм. По роликам перемещаются плиты, а под роликами во всех ярусах сушилки расположены дополнительные калориферы-змеевики из металлических труб без ребер.

В первой территории сушилки принято перемещение воздуха по отношению к материалу по схеме противотока. Охлажденный и увлажненный воздушное пространство, пройдя все секции первой территории, попадает в вытяжную вентиляторную секцию, по устройству практически не отличающуюся от сопельной секции, но не имеющую распределительных коробок.

Из ярусов сушилки воздушное пространство отводится через отверстия в карманы, а после этого в воздушный канал. Таким методом осуществляется замкнутая циркуляция воздуха в зоне. Вторая и третья территории сушилки по устройству ничем не отличаются от первой, за исключением того, что в них принят движение воздуха по схеме прямотока.

Все секции сушилки облицованы тепловыми щитами, выполненными в виде двухстворчатых дверей, раскрывающихся наружу по обе стороны каждой секции; это позволяет осмотра, продувки и ремонта секций. Любая территория отделяется от соседней воздухо-заградительной секцией.

В этих секциях нет принудительной циркуляции воздуха, и секции, отделяющие первую территорию от второй и третью от секции охлаждения, не имеют дополнительных калориферов, а секция, отделяющая вторую территорию от третьей, снабжена дополнительными калориферами и ничем не отличается от всех секций. Так как воздухозаградительные секции не снабжают полной герметичности, то происходит просос воздуха из третьей территории во вторую и из второй в первую.

Пар давлением 12 ат подается к сушилке из котельной по неспециализированному паропроводу d =150 мм, проходящему над сушилкой. По трубопроводам d = 80 мм пар подводится к калориферам, установленным в воздушных каналах, и по трубопроводам d = 40 мм — к секциям. В третьей территории предусмотрена возможность регулирования давления пара, поступающего в секции. Для этого установлен клапан автоматического регулирования, приобретающий импульс от регулятора температуры в функции от температуры воздуха в третьей территории.

Давление пара в третьей территории может регулироваться до 5—8 ат.

Конденсат из выносных калориферов по трубопроводам d — = 25 мм поступает в конденсационные горшки «Рапид» № 1, а конденсат из змеевиков по трубопроводам d= 17 мм направляется в конденсационные горшки «Рапид» № 0. Все трубопроводы конденсата большого давления, идущие от конденсационных горшков, соединены в неспециализированную магистраль, идущую в сборный бак котельной. Трубопроводы конденсата пониженного давления соединены в неспециализированный коллектор, подающий конденсат в сборный бачок, откуда он центробежным насосом типа ГЛК-5-15 направляется в собственную магистраль и в неспециализированный сборный бак.

Такая схема принята для случая, в то время, когда целый пар, отработавший в сушилке, идет опять на потребности технологического процесса. В случае если же часть пара употребляется на силовые потребности, то увеличения давления конденсата, идущего из третьей территории, не нужно, и предусмотренное для данной цели вспомогательное оборудование возможно не устанавливать.

Не считая регулятора температуры в третьей территории, во всех территориях установлены регуляторы влажности, открывающие при увеличении влажности воздуха задвижку на вытяжной трубе. Для привода сушилки установлен электродвигатель постоянного тока с регулируемым числом оборотов в диапазоне 6 : 1. Перемещение от электродвигателя при помощи клиноременной передачи передается на контрпривод, а оттуда цепью на приводное устройство сушилки..

Все валики каждого яруса сушилки приводятся во вращение цепью и имеют зуб особой формы, выполненный так, дабы не было проскальзывания, по причине того, что цепь толкает звездочки, а не охватывает их, так что в любой момент времени в зацеплении с цепью находится лишь один зуб.

Чтобы цепи сушилки всегда были в натянутом состоянии, имеется натяжная секция. На особом каркасе установлены направляющие, по которым на роликах перемещаются обоймы; в них закреплены последняя ведомая звездочка цепи сушилки (для каждого яруса) и звездочка цепи натяжной станции. Звездочки натяжной станции соединены одной неспециализированной цепью на каждые четыре яруса при помощи промежуточных звездочек, смонтированных на отдельной стойке.

Подвешенный на цепи груз удерживает в натянутом состоянии цепи всех четырех ярусов сушилки. При растяжении цепи обоймы будут смещаться и груз опустится, так цепи останутся натянутыми.

Территория охлаждения сушилки складывается из двух секций, конструктивно ничем не отличающихся от остальных секций, за исключением того, что они не имеют тепловой изоляции и калориферов. Так, плиты, выходя из сушилки в зону охлаждения, сходу входят в соприкосновение с холодным воздухом, засасываемым в третью территорию сушилки. Валики территории охлаждения приводятся в перемещение от того же привода, что и вся сушилка. Обрисованная сушилка запланирована на производительность автомобили направляться-2.

Семь верхних ярусов разгружателя подают плиты, выходящие из сушилки, на восьмой нижний ярус, что является транспортёром , снабженный шкивами, сидящими на приводном валу и соединенными ремнями с ведомым валом на втором финише, дабы плита, попадая на транспортер, не имела возможности проскользнуть между валикам либо соскользнуть вниз при подъеме по транспортеру. Разгружатель приводится в перемещение от собственного электродвигателя через звездочку, насаженную на приводной вал нижнего яруса загружателя.

Через последовательность зубчатых передач движе-жение передается на все остальные ярусы разгружателя. На входе в разгружатель в каждом ярусе имеются по два валика, расстояние между которыми может изменяться, поскольку один из них установлен на качающемся кронштейне. Эти валики помогают для захвата плит, выходящих из территории охлаждения сушилки, и исходя из этого расстояние между ними должно изменяться в зависимости от температурного режима и толщины плиты сушки.

Плиты, перемещаемые в сушилке с малой скоростью, захваченные валйками разгружателя, покупают его скорость, равную от 5,16 до 29,64 м/мин. Скорость прохода плиты по разгружателю должна быть так выше скорости сушилки, дабы было устранено скопление сухих плит у выпивал продольной и поперечной резки.

Транспортер сухих плит принимает плиты с разгружателя для передачи на стол продольной и поперечной резки. Все валики стола приводятся в перемещение от общего привода, но стол разделен на две части, любая из которых приводится в перемещение через независимую цепную передачу. На приводном валике транспортера имеется кулачковая муфта, служащая для выключения привода к валикам на первой половине стола.

Так, первая добрая половина стола возможно отключена на случай, в случае если требуется удалить с него плиты до окончательной разделки. Чтобы уменьшить снятие плит, имеется валик, идущий на протяжении стола. Так как скорость транспортера сухих плит немного ниже скорости разгружателя, то на валиках первой половины стола установлены обгонные муфты.

Скорость перемещения транспортера равна 4,69—18,76 м/мин, соответственно трансформации скорости на сеточной части от 1 до трех метров/мин.