Связующие составы

Связующее (вяжущая жидкость) с огнеупорным твердым материалом образует формовочную смесь — суспензию.

Связующее должно обладать следующими основными свойствами:

а) не снижать огнеупорность формы и быть нейтральным при прокаливании керамических форм к огнеупорному материалу и к расплавленному металлу;

б) обеспечивать керамической форме достаточную прочность после ее отверждения как после сушки, так и после прокаливания.

Коллоидные растворы продуктов реакции гидролиза алкокси-полисилоксанов в спиртовой среде. Растворы алкоксиполисилокса-нов приготовляют обычно с 10—25%-ной концентрацией Si02. Максимальное содержание Si02 имеют метилоксиполисилоксаны, которые лучше всего гидролизуются. Однако пары метила сильно токсичны и опасны для зрения.

При определенных условиях можно приготовить этилсиликаты с содержанием 53% Si02 и бутоооксиполисилоксаны с содержанием 45% Si02. Наиболее употребимы полимерные этоксиполисилоксаны с содержанием около 40% Si02, которые обычно используют в качестве основного вещества для приготовления жидких связующих.

вые кислоты. Система представляет собой спиртовой коллоидный раствор Si02 (алкозоль). В спиртовом растворе происходит дегидратация коллоидных частиц.

Такие растворы до известной степени подобны гидрозолям, в которых Si02 присутствует в виде коллоидных частиц со значительно гидратированной поверхностью. Если размер этих частиц в золях составляет один миллимикрон, то образуется гидратированный (силанольный) слой, соответствующий поликремниевой кислоте Si02 • Н20/п. Эти слои можно измерить.

Механизм образования гелей в принципе одинаковый. Они могут образовываться как группированием частиц коллоидных размеров, так и полимеризацией молекул поликремниевых кислот. Такие растворы гидролизован-ных продуктов ведут себя так же, как спиртовые коллоидные растворы Si02 (алкозоли).

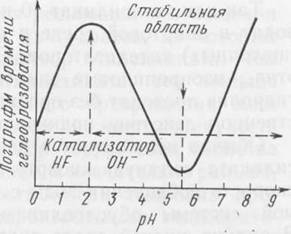

Область стабильности гидролизованных алкооксиполисилокса-нов и гидрозолей Si02 представлена на рис. 1. Левая сторона графика относится к гидролизованным растворам правая — к гидрозолям Si02. Из этого графика также ясно, что со снижением рН, например, как при рН 0,5—1, стабильность раствора также снижается.

Гелеобразование при рН более 2 катализируется ионами ОН”, а при рН менее 2 — ионами Н+ и F”.

При гелеобразовании происходит превращение золя в гель. .При этом на поверхности частиц огнеупорных материалов образуется пленка, соединяющая эти частицы в прочный оболочковый слой. Присутствующие в геле поликремниевые кислоты при сушке обезвоживаются с образованием аморфного Si02, который после прокаливания приобретает кристаллическую форму Si02.

Рис. 35. Область стабильности гидролизованных алкооксиполисилоксанов

Так как этилсиликат 40 не растворяется в воде, гидролиз проводят в спиртовой среде в присутствии кислых, реже осовных (щелочных) катализаторов. Спиртовой средой могут быть метил-этил, изопропиловые спирты или ацетон. В виде исключения гидролиз проводят без органических растворителей при непосредственном действии подкисленной воды.

Обычно используют в качестве катализатора гидролиза этил-силиката соляную кислоту НС1. Количество соляной кислоты, скорость добавления воды с кислотой и температура гидролизуе-мой системы обусловливают характер жидкого связующего. В сильно кислой среде гидролиз проходит быстро и полно; не остается никаких этокси-групп и несшитых полимеров, но появляются длительно гидратизированные продукты, т. е. гидро-ксильные группы.

Так, при гидролизе в среде соляной кислоты дегидратация достигает 86%. В растворе имеются полимерные молекулы, содержащие четыре группы ОН и семь атомов Si. При низкой кислотности гидролизуемой среды отношение гидроксиль-ных групп ОН к атомам Si изменяется и составляет 2 : 7.

Присутствие групп ОН свидетельствует о том, что быстрым растворением молекул дисперсной фазы были заперты внутри большие трехмерные молекулы, заключенные в полимерные цепочки. Доказательством этого является то, что если гидролиз проходит лишь в относительно умеренно кислой среде, т. е. медленно, дегидратация происходит практически полно. Снижением кислотности гидролизуемой системы обеспечивается полное прохождение дегидратации, но реакция гидролиза идет медленно.

Одновременно с увеличением рН снижается стабильность системы, и раствор быстро желатинизируется (0,002 моля НС1 на 1л). При большей концентрации соляной кислоты желатинизации не наблюдалось.

По литературным данным, рекомендуется 0,05—0,5%-ная концентрация в связующем. Температура и тип растворителя оказывают второстепенное влияние на скорость и глубину реакции гидролиза этилсиликата, но ни в коем случае на скорость сушки и живучесть связующего раствора.

Условия гидролиза. Степень гидролиза этилсиликата 40 зависит от соотношения количеств его и используемой воды. По литературным данным, количество воды, используемой для гидролиза, весьма различно (от 9,5 до 26%). В качестве достаточного количества воды для гидролиза этилсиликата 40 считается 15% по объему.

Авторы книги имели большой опыт работы с 20% (по объему) количеством воды (рассчитано на содержание этилсиликата). Если использовать воды в большем количестве, чем нужно для расщепления тяжелых фракций этоксиполисилок-санов, то возникают золи в смешанной водно-спиртовой среде (лиозоли). Это практически проявляется в снижении скорости сушки оболочки, уменьшении ее прочности и в сокращении живучести связующего.

Температура при гидролизе является решающей в отношении живучести и свойств алкозолей Si02 и их гидратов, из которых в основном состоит гидролизованный раствор этилсиликата. Чем выше температура при гидролизе этилсиликата, тем меньше время, необходимое для самопроизвольного превращения золя в гель (время гелеобразования), и при этом снижается живучесть связующего раствора.

Связующий раствор теряет свои свойства не только при переходе в твердое состояние, а значительно раньше, при достижении определенной вязкости. Если гидролиз проходит при низкой температуре, самопроизвольного гелеобразования не происходит и через 500 ч, если гидролиз проходит при температуре 65° С, гелеобразование наступает через несколько часов. Поэтому при некоторых запатентованных способах требуется проведение гидролиза этилсиликата 40 при низких температурах (25—32° С).

Концентрация Si02, т. е. количество исходного этилсиликата 40, в гидролизуемой системе является также важнейшим фактором при его гидролизе. С повышением концентрации этилсиликата 40 в гидролизуемой системе возрастает скорость гидролиза и повышается температура гидролизуемого раствора. Увеличение скорости реакции объясняется неполной степенью дегидратации продуктов полученного связующего раствора.

Как показали исследования, химическая природа образующихся продуктов одинакова при содержании в гидролизуемом растворе 10 или 20% Si02. Но для получения равноценных продуктов необходимо, чтобы гидролиз раствора с 10% Si02 проходил значительно дольше, чем при содержании 20% Si02. Для гидролиза этилсиликата 40 при приготовлении связующих растворов можно использовать и другие кислоты, кроме соляной, например азотную, фосфорную и серную, или органические кислоты, например молочную кислоту.

Хорошие результаты могут быть получены и с глицероборитовой и манитоборитовой кислотами.

Гидролиз этилсиликата в щелочной среде проходит при использовании щелочных катализаторов — модифицированных аминов. К этилсиликатам добавляется небольшое количество (максимально 5%) щелочных катализаторов, таких, как первичные амины и динамины жирного ряда, например бутиламин, моно-этаноламин, этилендиамин, пиперидин, циклогексиламин, дициклогексиламин и т. п. После введения спирта и воды начинается гидролиз, а одновременно и желатинизация. Скорость жела-тинизации регулируется количеством вводимой воды.

При гидролизе всегда проходят две реакции, т. е. собственно гидролиз и частично дегидратация образующихся гидратов Si02. ^ти реакции изучали на примере чистых эфиров ортокремние-вых кислот, тетраэтилортосиликатов (тетраэтоксиланов), а не на этоксиполисилоксанах, хотя можно предположить, что механизмы реакции у чистых эфиров и полисилоксанов будут, вероятно, подобны.

В технической литературе имеется много составов для получения связующих растворов.

В СССР в качестве исходного материала для получения связующего этилсиликатного раствора используют два вида этил-силикатов: этилсиликат, содержащий 30% Si02, и этилсиликат, содержащий 40% Si02.

Гидролиз этилсиликата проводится в спиртовой, ацетоновой среде или в смеси ацетона со спиртом. Наряду с соляной кислотой при совмещенном гидролизе используют серную кислоту для нейтрализации металлического железа в непрокаленном пылевидном кварце. Применяют также способ гидролиза этилсиликата без введения органических растворителей.

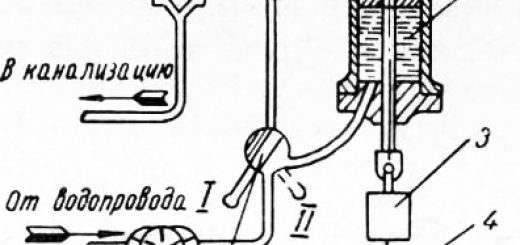

Московский автозавод им. Ленинского комсомола (АЗЛК) применяет для гидролиза этилсиликат, содержащий 30,3% Si02, смесь спирта и ацетона и соляной кислоты х. Советскими специалистами разработан интересный способ приготовления связующего из неполногидролизованного этилсиликата. Этилсиликат нагревается в гидролизере, и в него добавляется очень немного подкисленной воды. В результате реакции гидролиза выделяется спирт, который при нагреве превращается в пар.

Пары спирта улавливаются, конденсируются и вместес водой вновь подаются в гидролизер. Неполный гидролиз этилсиликата проходит при кипении растворителя.

В ЧССР используют только гидролизованный спиртовой раствор этилсиликата 40. Спиртовой составляющей жидкого связующего является этанол, денатурированный бензином. В качестве катализатора реакции гидролиза используется хлористый водород.

Концентрация Si02 в жидком связующем колеблется от 100 до 165 г/л.

Так как связующее, приготовленное гидролизом этилсиликата, вследствие укрупнения коллоидных частиц Si03 стареет, т. е. изменяет с течением времени свои свойства (например, вязкость, связующие свойства), следует соблюдать следующие условия:

а) температура хранения гидролизованного раствора должна быть низкой. Согласно данным работы снижение температуры при хранении с 30 до 5 °С увеличивает живучесть связующего вдвое;

б) концентрация хлороводорода, т. е. катализатора гидролиза, должна быть в пределах 0,05—0,5% (по объему) на объем связующего;

в) при изготовлении связующего необходимо тщательно перемешивать раствор. Например, ультразвуковая обработка связующего магнитостриктором 25 КС — 200 гпА в течение 60 с удлиняет его живучесть при содержании 106 г Si02 на 1 л связующего почти вдвое;

г) следует использовать предварительно гидролизованный этилсиликат. При гидролизе необходимо вводить в этилсиликат только такое количество воды, которое не вызывает расщепления тяжелых фракций этоксиполисилоксана.

Оставшуюся часть рассчитанного количества воды вводят в частично гидролизованный этилсиликат перед непосредственным смешиванием его с пылевидным огнеупором, т. е. приготовлением суспензии.

Жидкое связующее, приготовленное гидролитическим расщеплением алкоксиполисилоксанов, стало предметом пристального внимания специалистов, работающих в области литья по выплавляемым моделям. Согласно данным американского патента, который защищает способ приготовления связующего раствора, оболочки имеют высокую прочность, и объем их при прокаливании мало изменяется. Основой является этилполисиликат, который имеет точно известный состав полимеров.

Этилполисиликат гидролизуется при низкой температуре в присутствии кислого гидрозоля с 40—50% Si02 с величиной частиц 5—50 нм.

безводного изопропиловсго спирта й вновь перемешивают 10 мин. По окончании перемешивания в полученный раствор вливают 34,3 г этилполисиликата (41% Si02) и перемешивают еще 15 мин. Охлажденный до нормальной температуры раствор используют для приготовления суспензии.

В одном из английских патентов ограничивается содержание НС1 в жидком связующем: 479 г этилсиликата 40 растворяют 124 г этанола, содержащего 7,5 мл НС1. При постоянном перемешивании очень медленно, в течение 107 мин, вливают в раствор 77 г воды. Температура раствора при гидролизе не должна превышать 25 °С.

В последние годы появился в продаже предварительно гидро-лизованный этилсиликат. Так, например, в ГДР фирма VEB Chemiewerk Niichritz поставляет этилсиликат NV120. Это предварительно гидролизованный этилсиликат NT40, который может быть использован иногда без предварительной подготовки как связующее для приготовления суспензии. Состав этилсиликата NV120, полученного из этилсиликата NT40, следующий: Si02 до 20% НС1 не более 0,05%.

Плотность при 20° С равна 0,910 =t =? 0,004 г/см3.

Американская фирма Union Carbide Corporation начала изготовлять два типа предварительно гидролизованных связующих, пригодных для использования в состоянии поставки. Это этилсиликат Р18 и этилсиликат Р20. В зависимости от требуемой прочности при приготовлении оболочковой смеси вводят различное количество воды.

Гелеобразование указанных связующих на основе гидролизованных продуктов этилсиликата 40 может происходить двумя способами: испарением дисперсной среды (спирта) или химическим воздействием специальных реактивов. Второй способ основан на возможности перевода ранее описанных стабильных состояний гидролизованного спиртового раствора этоксиполисилоксанов в неустойчивое. Применением щелочных веществ, чаще всего газообразного аммиака, повышают рН до 5—6.

Это неустойчивая область для кислых золей, и гидролизованный этилсиликат интенсивно превращается в твердую массу (гель). Такой способ отверждения оболочковой формы по сравнению с воздушной сушкой является более быстрым; в последнее время он получил широкое распространение.

По данным патентной литературы, можно приготовлять орга-нозоли и другим способом, минуя гидролитическое расщепление алкоксиполисилоксанов, например реакцией гидрозоля Si02 (рН 1,0—3,5) с 2,2 диметилоксипропаном. При этом возникают коллоидные дисперсии Si02 в метаноле и в ацетоне.

Помимо алкоксиполисилоксанов в литературе приводятся и другие связующие, используемые в щелочной среде. К ним относятся амикоалкилсиликаты, получаемые воздействием алкила-минов на чистый эфир ортокремнистой кислоты (тетраэтилорто-силикат) при повышенной температуре. В качестве алкиламина применяют диэтаноламин или триэтаноламин.

Эти вещества не гидролизуются, а используются в качестве жидкого связующего в концентрированном виде или в виде спиртового раствора. Как только в эти растворы попадает влага, начинается реакция гидролиза, во время которой высвобождается алкиламин — активный гелеобразователь, и оболочки быстро отвердевают. Практически воду для отверждения оболочки вводят путем использования увлажненного материала для обсыпки суспензии.

Алкиламин можно также использовать в смеси с этилсиликатом или изопропилсиликатом.

Остальные валентности уравновешены этоксигруппами. Такое соединение легко расщепляется водой с образованием коллоидных гидратных соединений обоих элементов. При прокаливании (температура выше 940 °С) образуется силикат алюминия Al203.2Si02. Алюмокремнистый эфир не гидролизуется, и связующее на его основе приготовляют простым растворением в безводном спирте.

Получаемые оболочки на этом связующем имеют большую прочность.

Органические соединения титана. Р-хлорэтооксититанат используют в виде бензолового раствора. Гидролиз проходит под воздействием воды, которая поступает из специально увлажненного обсыпочного материала.

Этоксититанат применяют в качестве связующего для изготовления оболочковых форм, в которые заливают металлы с высокой реакционной способностью (титан и его сплавы) в вакууме.

Среди связующих следует назвать гидролизованные в водно-спиртовой среде этилсиликаты (без введения в них органических растворителей) и растворы основных нитратов алюминия. Этил-силикатные связующие без введения органических растворителей получают при интенсивном перемешивании этилсиликата с подкисленной водой для прохождения гидролитического расщепления алкоксиполисилоксанов.

Некоторые составы:

1) 45% (по объему) этилсиликата 32 смешивают с 55% (по объему) воды, к которой было добавлено 0,9 г/л концентрированной серной кислоты и 3,6 г/л концентрированной соляной кислоты. В связующем должно быть 12—15% Si02, 0,6—0,8% НС1 и 0,5— 0,7% H2S04 [34 ] или 20 л воды, 0,8 л НС1, 20 л этилсиликата;

2) 65 кг этилсиликата 40, 0,5 л 2,5%-ной НС1, 14,5 л воды 190—235 мл раствора янтарнокислой соли натрия (катализатор гидролиза) на 100 мл воды 7,5 г.

После прохождения гидролиза раствор разбавляют 104 л воды. Максимальная температура при гидролизе 57 °С.

Раствор основного нитрата алюминия A13/0H8N03 в спиртовом растворе используется в СССР. Отверждение связующего происходит под воздействием газообразного аммиака. Во время прокаливания нитрат алюминия разлагается и образуется связка из А1203, которая цементирует зерна огнеупорного металла.

Связующие на основе водных растворов коллоидного кремнезема. Гидрозоли Si02 (водные растворы коллоидного кремнезема) очень стабильны. Их рН колеблется от 8 до 10; торговые названия — Syton Р, Syton 2х, Ludox SM40.

Первые два материала производит фирма Monsanto Chemicals Co. Ltd. Последний — американский концерн Du Pont, Wilmington, Delaware. Концентрация коллоидной дисперсии в низ 15, 30 и 40% Si02 соответственно. Несмотря на то, что гидрозоли поставляются литейным цехам как готовые связующие, их все же необходимо при изготовлении суспензии для первого слоя оболочковой формы обработать смачивающим ацетоном. В противном случае суспензия плохо обволакивает воскообразные модели, так как гидрозоль их не смачивает.

Такими смачивателями могут быть алкилсульфонаты, эфиры полиэтиленгликоля, гекситолы или сорбитолы.

Если при перемешивании раствора коллоидного кремнезема со смачивателями появляется пена, то применяют соответствующий пеногаситель. Чаще всего используют для этого п-октилал-коголь (л-октиловый спирт).

По литературным данным, связующее на основе гидрозоля состоит (мае. ч.) из 100 Syton 2х или Syton Р, 0,5 Lyssapol NX, 1,0 я-октанола.

Растворы коллоидного кремнезема постоянно совершенствуют для увеличения их связующих свойств. Повышают содержание в них коллоидных частиц Si0.2, увеличивают их дисперсность. Так, например, гидрозоль Ludox 40 содержит 40% Si02 в виде коллоидной дисперсии.

Средний размер частиц составляет 7 нм (7 X X Ю-9 м); площадь их поверхности 400 м2.

Связующие растворы коллоидного кремнезема сейчас стали предметом изучения литейщиками. Предполагается их использовать для автоматических быстродействующих устройств. Об этом свидетельствуют данные патентных сообщений и публикаций в технической литературе.

Так, например, защищен способ приготовления связующего для отверждения газообразным аммиаком. Суспензиям для изготовления оболочковых форм, связующим которых является раствор коллоидального кремнезема, посвящена специальная литература. Гидрозоли используют для приготовления суспензий с шамотным наполнителем с быстрым циклом отверждения формы.

Отвердителем связующего может быть аммиак, если в гидрозоль вводится соляная кислота до получения в системе рН 1—2. Если гидрозоль обработать 6—8% (по объему) аммиачной воды плотностью 0,88 г/см3, то полученное связующее отверждается в короткий срок продувкой углекислым газом. Отверждение гидрозоля кремнезема можно вызвать также замораживанием.

Смешанным связующим является гидрозоль кремнезема, в котором содержится до 40% гуанидинсиликата.

Щелочные силикаты (растворы жидкого стекла) используют как связующие в виде водных растворов. Зерна огнеупорного наполнителя формы связываются пленкой гидратных соединений SiO,. Эти соединения образуются при разложении жидкого стекла растворами некоторых веществ.

Это так называемый мокрый процесс. Для отверждения используют водные растворы аммонийных золей (такой способ является основой процесса «1пса-met») или спиртовой раствор фосфорной кислоты.

Нормальные и основные октаны алюминия применяют в виде органических соединений алюминия

Их водные растворы используют как связующие для изготовления керамических форм. Частицы огнеупорного наполнителя связывает гель гидратов глинозема, который образуется при изменении суспензии за счет введения в обсыпочный материал соответствующих реактивов.

Связующие для форм, заливаемых металлом с низкой температурой плавления. Эти связующие являются или водными растворами, или суспензиями твердых веществ в воде. Связывание керамических зерен происходит веществом, образующимся в результате реакции связующего с огнеупорным наполнителем со специальными добавками суспензии или продуктами реакции связующего с водой.

В качестве связующего могут быть использованы фосфаты магния, алюминия или цинка.

После обжига фосфат переходит в пирофосфат, стабильный до 1370 °С.

Такие формовочные смеси используют исключительно для изготовления прочных форм, пригодных для литья металлов и сплавов с низкой температурой плавления. Вместо фосфата аммония можно применять и раствор кислого фосфата магния.

Для изготовления форм используют гипс CaS04-1/2Н,0. Водная суспензия гипса затвердевает через определенное время с образованием дигидрата кальция. Гипс пригоден в качестве связующего для изготовления прочных форм, используемых при литье цветных металлов, особенно алюминия.

Формы на гипсовой связке выдерживают максимальную температуру 1200 °С.

К ряду алюмокальциевых связующих относится прежде всего бокситовый или плавленый алюминатный цемент, главной составляющей которого является алюминат кальция Са0 А1203. Если его размешать с водой, то проходит гидролитическая реакция, освобождающая гидратные окислы кремния и алюминия. С течением времени окислы переходят в кристаллическую форму алюмината и связывают зерна огнеупорного материала в прочное целое.

Это связующее особенно пригодно для получения жидкопо-движной массы, которой заливают оболочковую форму в опоке. Так, например, американская фирма Austenal Microcast Div. Howmet Corp. изготовляет керамические оболочковые формы, которые затем устанавливают в опоки и заливают подвижной смесью, связующим которой служит алюминатный цемент.

Такая наполнительная смесь состоит из 3—12% алюмината кальция, 20—50% грубого обожженного шамота и обожженного кианита (остальное).