Техника термитной сварки

Термитами именуются порошкообразные горючие смеси металлов с окислами металлов, талантливые сгорать с выделением большого количества тепла и развивать наряду с этим очень большую температуру. Термиты изобретены в конце прошлого столетия. Они используются для производства некоторых сплавов и металлов.

Ответственной областью применения термитов есть сварка металлов. Горючими металлами в термитных смесях могут служить металлы с громадной теплотой образования окислов, к примеру алюминий, магний, кремний (в особенности аморфный). Источником кислорода в термитных смесях являются окислы металлов со относительно маленькой теплотой образования, к примеру, окислы железа, марганца, никеля, меди и т. п. В качестве источника кислорода в сварочных термитах в большинстве случаев используется металлическая окалина, приблизительно отвечающая по составу магнитной окиси-закиси железа Fe304, содержащей 27,6% кислорода и 72,4% железа.

самый важным для сварки есть алюминиевый термит, что складывается из железного алюминия в форме грубозернистого порошка либо крупы, в большинстве случаев с величиной зерна около 1 мм, и из металлической окалины приблизительно с той же величиной зерна. По внешнему виду алюминиевый термит представляет собой сыпучую грубозернистую смесь из белых зерен (алюминий) и тёмных зерен (металлическая окалина). Для зажигания термита его нужно нагреть хотя бы в одной точке до температуры порядка 1000 °С.

Термит сгорает полностью за 20—30 сек. Время горения зависит от грануляции, т. е. размеров зерен смеси: чем мельче зерно, тем стремительнее заканчивается процесс горения. Экзотермическая реакция сгорания 1 кг алюминиевой термитной смеси развивает около 750 ккал.

Из вышеприведенной реакции сгорания термита легко вычислить, что на 1 кг термитной смеси нужно 237 г алюминия и 763 г металлической окалины. Данный расчет относится к химически чистым компонентам. В конечном итоге термитную смесь изготовляют из вероятно более недорогих материалов: из технического алюминия низших марок либо алюминиевого лома с содержанием алюминия 88—98%. Металлическую окалину берут в большинстве случаев из цехов тёплой прокатки стали, в которых она есть отбросом производства.

Такая окалина может содержать разное количество кислорода. Исходя из этого настоящий состав термитных смесей может изменяться в достаточно широких пределах в зависимости от состава используемых материалов, что направляться контролировать химическим анализом. Самый распространенный состав термитной смеси для материалов железной качества: 23% окалины и 77% среднего алюминия.

Не обращая внимания на то что алюминиевый термит выделяет относительно маленькое количество тепла, в среднем 750 ккал на 1 кг смеси (1 кг хорошего каменного угля дает 7000 ккал), термитная смесь развивает при сгорании очень большую температуру. Это разъясняется тем, что сгорание термита идет только за счет вещества самой смеси и 1 кг термита при сгорании дает столько же, т. е. 1 кг продуктов сгорания.

Уголь же сгорает за счет кислорода воздуха, и при сжигании 1 кг угля в воздухе получается около 14 кг продуктов сгорания. По теоретическому расчету реакции сгорания термита с учетом теплоемкости продуктов сгорания обеспечивается температура ~ 3000 °С; такую же температуру показывают и яркие измерения. Исходя из этого продукты сгорания термита — железо (температура плавления около 1500 °С) и окись алюминия А1203 (температура плавления 2050 °С) получаются в расплавленном, жидком и очень сильно перегретом виде.

В случае если сжечь термит в огнеупорном тигле, то по окончании реакции горения продукты реакции — шлак и жидкая сталь, состоящий в основном из окиси алюминия, скоро разделятся на два слоя: металл — шлак в соответствии с удельным весом продуктов реакции; из 1 кг термитной смеси образуется 550 г расплавленной стали и 450 г шлака — расплавленной окиси алюминия. В сварочные термитные смеси, кроме железной окалины и алюминия, в большинстве случаев вносят разные добавки с целью улучшить состав и повысить прочность термитного металла, расширить неспециализированный выход металла при сжигании смеси, пара понизить температуру термитной реакции.

Для раскисления термитного металла, улучшения его повышения и химического состава механической прочности в термитные смеси в большинстве случаев вводят ферросплавы, в основном ферромарганец и ферросилиций. Меняя количество этих присадок, возможно изменять в широких пределах механические свойства и химический состав термитного металла, к примеру предел прочности возможно изменять от 40 до 75 кГ/мм2.

Для повышения выхода некоторого снижения и термитного металла температуры термитной реакции в термитную смесь для сварки в большинстве случаев додают технически чистое железо в небольших кусочках числом 10—15% веса термитной смеси. Для данной цели значительно чаще используют обсечку — отход при производстве проволочных гвоздей. Окончательный состав термитной сварочной смеси определяют расчетом в зависимости от состава металла и характера работы, подлежащего сварке.

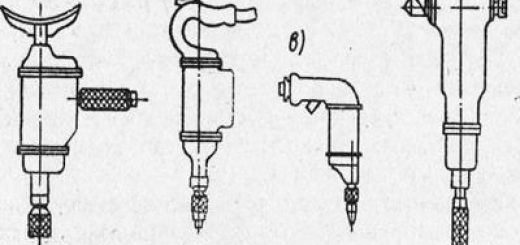

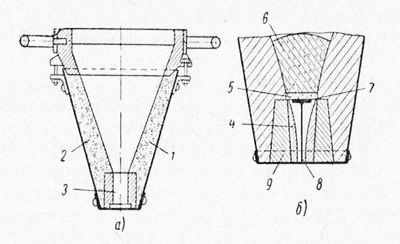

Разглядим коротко технику термитной сварки. Термитную смесь сжигают в особых огнеупорных тиглях (рис. 1). Размер тигля принимают в соответствии с величиной сжигаемой порции термита.

Тигель имеет корпус 1 из листового железа с внутренней огнеупорной магнезитовой футеровкой 2. При сжигании первой порщш термита футеровка пара оплавляется и зашлаковывается окисью алюминия термитной смеси.

Рис. 1. Тигель для сжигания термита: а — тигель; б — область дна тигля; 1 — корпус; 2 — футеровка; з — стакан; 4 — штепсель-втулка для выпуска расплава; 5 — магнезитовый песок; 6 — термит; 7 — асбестовый кружок; 8 — запорный гвоздь; 9 — стакан

В зависимости от размеров изделия, подлежащего сварке, вес термитной порции может изменяться от нескольких сотен граммов до нескольких сотен килограммов. Для сварки обычного рельсового стыка профиля 1-А требуется 7—8 кг термита. Для сварки употребляются тёплые расплавленные продукты сгорания термитной смеси.

Время от времени расплавленную смесь выливают на место сварки через край тигля, наклоняя его, но таковой прием используется редко. В большинстве случаев продукты сгорания производят через дно тигля. Для возможности выпускания через дно при набивке Футеровки тигля в его донную часть вставляют стакан 3 из отличного обожженного огнеупорного материала, в большинстве случаев магнезита. Вовнутрь стакана вставляют сменный магнезитовый Мтепсель-втулку.

Отверстие штепселя перед засыпкой термитной смеси закрывают особым запорным гвоздем со стержнем диаметром 5—6 мм длиной около 120 мм, с плоской шляпкой диаметром около 17 мм. Поверх шляпки гвоздя кладут асбестовый кружок и сверху засыпают маленьким числом огнеупорного магнезитового песка, что легко утрамбовывают. Затем в тигель насыпают и шепетильно перемешивают термитную смесь.

Такое перемешивание нужно ввиду вероятной сепарации частиц термита при хранении.

Термит хранится на складе в большинстве случаев отдельными порциями, нужными для данной работы, к примеру для сварки рельсового стыка, причем любая порция упакована в отдельный пакет либо мешок.

Зажигание засыпанной в тигель термитной смеси может производиться сварочной дугой либо особым запалом. От простых источников тепла, к примеру от пламени зажженной спички, термит не загорается, что делает его относительно надёжным в хранении и обращении. Запальные смеси загораются от пламени спички, развивают большую температуру и зажигают термит.

В состав запальной смеси для термита в большинстве случаев входит бертолетова соль и узкий порошок (пудра) алюминия.

По окончании того как термитная смесь загорелась, тигель накрывают крышкой с отверстием для выхода газов. По окончании реакции горения, через 20—30 сек по окончании зажигания, расплавленные продукты готовы к выпуску. Для выпуска расплавленных продуктов выбивают запорный гвоздь ударом по нижнему финишу ударником — металлической полосой либо трубкой с расплющенным финишем, и тёплая смесь выливается на место сварки.

При выпуске через дно тигля сперва выливается металл, после этого шлак; при выпуске через край тигля сперва льется шлак, после этого металл.

Место сварки должно быть предварительно заформовано так, дабы осталась полость для шлака и термитного металла. Заформовка производится огнеупорными материалами в коробке из листового железа. При заформовке нужно покинуть отверстия и каналы в стенках металлической формы для облегчения удаления газов.

Расплавленные продукты подводят по особому литниковому каналу в заформовке в нижнюю часть формы, откуда они неспешно поднимаются кверху и заполняют целый количество формы. По окончании окончания заформовки форму сушат и прокаливают, и подогревают места сварки до красного каления (700—800 °С). подогрев и Прокалку значительно чаще выполняют подогревательными горелками-форсунками, трудящимися на керосине либо нефти.

Горючее распыляют под давлением 3—5 am, создаваемым воздухом, что накачивают ручным насосом в резервуар с горючим. Просушиваются и прокаливаются не только заформовка, но и тигель вместе с крышкой перед засыпкой первой порции термитной смеси. прокалке и Просушке при термитной сварке уделяется больиюе внимание, поскольку остатки жидкости в заформовке либо футеровке тигля смогут приводить к разбрызгиванию шлака и жидкого металла.

Термитная сварка по методу исполнения имеет пара оазновидностей: 1) сварка давлением, либо пластическая, без заметного расплавления главного металла; 2) сварка плавлением (метод промежуточного литья), при которой главный металл расплавляется по всему сечению и сплавляется с жидким присадочным металлом, осадочного давления не нужно; 3) комбинированный метод, при котором главный металл расплавляется по всему сечению либо частично и употребляется осадочное давление.

Разглядим разновидности термитной сварки на примере сварки рельсового стыка — самом простом применении термитной сварки. При сварке давлением жидкие продукты выливают через край тигля; наряду с этим место сварки сперва заливается жидким шлаком, смачивающим металл и дающим на его поверхности узкую пленку, мешающую прилипанию термитного металла к главному.

Жидкий металл поступает в форму за шлаком, но не сваривается с главным металлом и возможно удален по окончании сварки. Жидкий металл употребляется только как носитель тепла для разогрева места сварки. По окончании того как жидкая смесь выпущена в стык и форму достаточно разогрет, приступают к осадке.

Для данной цели используют стяжные прессы, приводимые вручную рычажными ключами. При повороте ключей приходят в воздействие винтовые стяжки, создающие давление и создающие осадку разогретых подробностей. Стяжной пресс надевают на место сварки до выпуска расплавленной смеси.

Поверхность сварного стыка должна быть защищена от попадания термитного шлака, для чего соединяемые поверхности шепетильно пригоняют, отшлифовывают и перед сваркой стягивают со большим давлением при помощи стяжного пресса. Так как рельсовая сталь владеет ограниченной свариваемостью в пластическом состоянии, то в стык перед сваркой закладывают пластинку по профилю рельса из мягкой низкоуглеродистой стали с шепетильно зачищенными и отшлифованными поверхностями. При разогреве стыка термитом усиливают давление, поворачивая стяжные гайки пресса, и создают осадку.

Рис. 2. Схемы термитной сварки рельсового стыка:

Поступающий в форму перегретый ясплавленный металл оплавляет главной металл у сварного стыка и сплавляется с ним в одно целое. Термитный шлак, поступающий в форму за металлом, помогает только для дополнительного подогрева замедления и сварного стыка его охлаждения по окончании сварки. применения и Осадочного давления стяжного пресса не нужно, рельсы остаются неподвижными в ходе сварки. Исходя из этого быть может, к примеру, сваривать рельсы, уложенные в пути, без расшивки, что разрешает сваривать плети неограниченной длины, вваривать куски рельсов в местах вырезки поврежденных стыков и т. п.

Недочёты метода промежуточного литья: 1) пара увеличенный расход термита; 2) образование литой структуры металла в сварном стыке, не уплотняемого осадочным давлением и исходя из этого склонного к образованию раковин и пор; 3) все сечение стыка для надлежащего разогрева приобретает большой облив, удаление которого приводит к известным затруднениям. Приходится обрубать и шлифовать поверхность боковые грани и катания головки рельса.

При комбинированном методе металл производят через дно тигля, заливку жидким металлом ведут только до нижней грани головки рельса (рис. 2, в), а отшлифованные торцы головок собирают со вкладной пластинкой низкоуглеродистой стали. При выпуске жидкой смеси головку заливают шлаком и сваривают давлением при последующей осадке стяжным прессом, тогда как подошва и шейка рельса выясняются сваренными плавлением по методу промежуточного литья.

Комбинированный метод есть наилучшим и на данный момент находит преобладающее использование.

Результаты термитной сварки рельсовых стыков достаточно удовлетворительны. Сварку легко вести в поле.

Не обращая внимания на это, термитная сварка рельсовых стыков на железных дорогах используется в ограниченных размерах и на данный момент практически вытеснена контактной сваркой. Обстоятельством помогает Д вольно большая цена термитной смеси, дефицитность мемического алюминия, низкая производительность термитной арки. Данный вид сварки сохранил собственный значение для рельсовых стыков трамвайных дорог, поскольку в условиях города другие способы сварки рельсовых стыков трудноприменимы.

Рис. 3. Стяжной пресс для рельсового стыка: 1 — стяжная штанга; 2 — стяжная гайка; 3 — зажимная гайка; 4 — термитный тигель; 5 — крышка тигля

Термитную сварку возможно применять для ремонта больших металлических и чугунных подробностей. При сварке чугуна используют особый термит со большим содержанием ферросилиция. При помощи термитной сварки возможно приливать отломанные части металлических подробностей, к примеру зубья больших шестерен, наплавлять поверхности и т. п. Термитная сварка разрешает изготовлять металлические отливки на месте в произвольных, кроме того полевых условиях, что во многих случаях может воображать практический интерес.