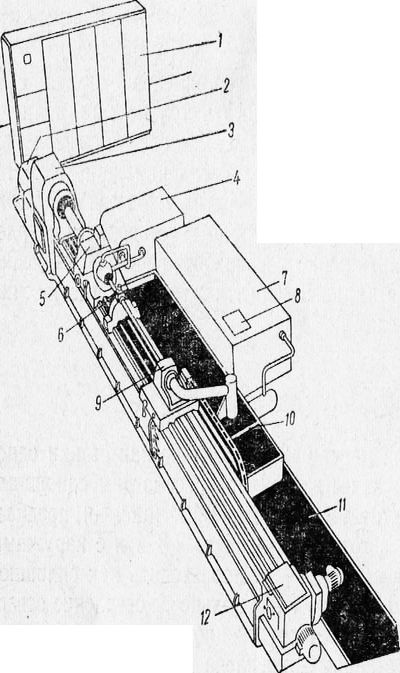

Cтанки токарного типа

Станки токарного типа смогут трудиться лишь как станки одностороннего сверления. Как пример разглядим одношпиндельный станок компании «Утита» модели НЕ 55/120, предназначенный для сверления заготовок длиной до 2,8 ж и с наружным диаметром до 400 мм На станке возможно создавать как целое сверление отверстий 20-50 мм, так и кольцевое сверление отверстий 0 48-120 мм. Станок имеет двухсекционную литую станину.

Слева на верхней части станины закреплена шпиндельная бабка с зажимным патроном. Вращение изделие приобретает от двигателя постоянного тока мощностью 26 кет. Угловая скорость вращения шпинделя регулируется бесступенчато от 250 до 1700 об/мин.

Станок оборудован массивным маслоприемником для подвода охлаждения в зону резания при внутреннем отводе стружки. На водоприемнике размещена панель кнопочного управления и контрольно-измерительная аппаратура.

Станок данной модели снабжают суппортом, имеющим ускоренные перемещения и рабочие от коробки подач. Подачи изменяются кроме этого бесступенчато (от 40 до 240 мм/мин), а ускоренные перемещения суппорта (со сверлом и стеблем) создают со скоростью 4 м/мин.

Суппорт запланирован на установку или кронштейна-стабледержателя, или стеблевой бабки (в приведенном на рис. 43 выполнении станка стеблевая бабка отсутствует). К заднему торцу кронштейна-стебледержателя прикреплено необычное колено для отвода в стружкосборник стружки и жидкости. Стружкосборник перемещается по направляющим резервуара для охлаждающей жидкости, что расположен на протяжении задней части станины. При сверлении стебель поддерживается стеблевым люнетом.

Станок снабжен сборником-отстойником охлаждающей жидкости, магнитными сепараторами, гидроагрегатом, складывающимся из насосов с предохранительными клапанами и приводами, и электрошкафом. В односекционном выполнении станок запланирован на сверление заготовок длиной до 1200 мм. Эти станки являются новыми современными станками для растачивания и глубокого сверления. Один из них экспонировался на Итальянской промышленной выставке в 1968 г. в Москве.

Станок имеет хороший вид, достаточно удобен для работы и выглядит твёрдым. Кинематическая черта станка в полной мере современна. Недочётом станка есть разбросанность компоновки станка: станок занимает много места в цехе. Так, к примеру, сборник-насосный агрегат и отстойник на большом растоянии удалены отставка.

Электродвигатель главного привода следовало бы, как это в большинстве случаев делают многиестанкостроитель-ные компании, вписать в прямоугольник: ста-нок+ резервуар охлаждающей жидкости. Коробка ускоренных перемещений и подач, пребывав на правом торце станины, увеличивает, как и электродвигатель главного привода, неспециализированную длину станка. узел стыковки и Станина станка отдельных секций кроме этого могли быть оформлены эстетичнее.

Незачем увеличивать фланцы для стыковки секции станины, в то время, когда это в большинстве случаев делается посредством карманов. Совсем недопустимыми являются бессчётные наружные ребра между основанием станины и низом боковых стенок. Станина должна быть ровной и несложной для очистки.

Колено для жидкости и отвода стружки в стружкосборник не смотря на то, что и предотвращает разбрызгивание жидкости, но оператор, чтобы осуществлять контроль процесс резания по продуктам отхода, обязан обойти станок, дабы иметь возможность разглядеть вид и форму вымываемой стружки.

Согласно данным компании, неспециализированная установочная мощность станка равна 80 кет при мощности электродвигателя главного привода 26 кет. Думается, что мощность, отводимая на яркое резание — сверление, через чур мелка.

Рис. 1. Станок модели AF 55/120 компании «Утита»

Широкое распространение в индустрии взяли станки глубокого сверления токарного типа компании «Шисс» модели SRB-40.

На рис. 2 приведена кинематическая схема этого станка. Станок имеет многосекдионную станину, с которой состыкована массивная шпиндельная бабка. За шпиндельной бабкой расположена коробка скоростей с электродвигателем мощностью 50 кет.

От коробки скоростей к шпинделю вращение передается клиноременной передачей. Натяжение ремней может производиться сдвигом коробки скоростей по фундаментной плите. От шпинделя перемещение передается к механическому вариатору PIV, владеющему свойством передавать вращение от ведущего вала к ведомому без проскальзывания.

Вариатор вращает ходовой валик, с которым соединены заправочный суппорт и стеблёвая бабка. Не считая заправочного суппорта и стеблёвой бабки, на станине станка размещаются маслоприем-ник (при сверлении с внутренним отводом стружки), люнеты (в качестве промежуточных опор долгих заготовок) и стойки для поддержания стебля. За станиной установлены резервуар для охлаждающей жидкости, насос с приводом и трубопровод от насоса к масло-приемнику.

Мощность электродвигателя насоса равна 24 кет. Насос производительностью до 530 л/мин развивает давление до 16 кГ/см2 (винтовой). Стебель приобретает перемещение от редуктора, приводимого в перемещение электродвигателем мощностью 47 кет.

Передача перемещения от электродвигателя к шпинделю станка описывается уравнением кинематического баланса.

Рис. 2. Кинематическая схема станка компании «Шисс», модель SRB-40

При ускоренных перемещениях муфта коробки подач Мп должна быть передвинута вправо. Цепь подач в этом случае прерывается, а цепь ускоренных перемещений подключается. Коробка подач имеет механизм, предохраняющий ее от перегрузки силами подачи Рх.

Станки модели SRB-40 эргономичны в работе и достаточно компактны. На стеблёвой бабке и маслоприемнике имеются дублеры рукояток управления. Изменение величины подачи возможно осуществлять и дистанционно с панелей управления на ходу посредством серводвигателя.

Станок имеет уникальную станину: без углублений для размещения ходовых валиков. Ходовой валик у станков изготовляется составным и имеет откидные опоры, пропускающие фартуки стеблёвой бабки и заправочного суппорта.

Очень занимательны станки для глубокого сверления, созданные шведской компанией «Карлштадт» совместно с компанией «Геллер» (ФРГ). Первая модель станка запланирована на целое сверление отверстий 06-50 мм и на кольцевое сверление отверстий до 0 127 мм. Станок (рис. 3, а) относится к токарному типу, имеет внутренний стружкоотвод и пневматический (продольный) зажим обрабатываемых заготовок. Приемные части маслоприемника и шпинделя выполнены коническими, рифлеными, с внутренними конусами.

Шпиндель в осевом направлении неподвижен. Зажимная часть маслоприемника под действием сжатого воздуха пневмоцилиндра (Р = 7 кПсм2) перемещается вместе с заготовкой на шпиндель и зажимает ее (рис. 3, б).

Шпиндель расположен не над станиной, как это в большинстве случаев принято, а свешивается за заднюю стенку станины. Такая компоновка шпинделя разрешила осуществить загрузку заготовок, поступающих с конвейера, расположенного позади станка, и съем заготовок по окончании их обработки. Шпиндель по конструкции напоминает шпиндель станка компании «Шисс» модели SRB-40. Он имеет прекрасно отбалансированный многоручьевсй шкив для клиноременной передачи и радиальные и упорные подшипники качения.

Не считая рифленой приемной части, у шпинделя станка более поздней модели для уменьшения осевого давления при температурных приращениях длин обрабатываемых заготовок имеется компенсатор-поршень. Обе модели станка имеют бесступенчатое регулирование подачи вращения и скоростей шпинделя.

гашение хода вибраций и Плавность шпинделя привода обеспечиваются клиноременной передачей, а возможность и плавность подачи ее регулирования на протяжении работы — гидроприводом, компания «Карлштадт» уделила большое количество внимания контролю за ходом процесса. Станок, к примеру, может машинально отводить в исходное положение инструмент, в случае если осевая подача возросла до недопустимой величины. Автоматическая конвейерная загрузка, съём и вывод инструмента обрабатываемых подробностей делают установку талантливой создавать работу на автоматическом цикле.

Рис. 3. Станок компании «Карлштадт» (а) и пневматический зажим заготовки (б)

На станке установлено много измерительных контрольных устройств: амперметр, указатель глубины сверления, указатель сопротивления резанию, манометр, показывающий силу зажима заготовки, манометр, показывающий давление смазочно-охлаждающей жидкости в нагнетающей магистрали, и манометр, говорящий о загрязнённости маслоочистительных фильтров. Станки выпускаются четырех длин: самый маленький для глубины сверления 1180 мм, самый долгий для длины 4200 мм.

На рис. 4 продемонстрирован суппорт особого двухшпиндельного станка для сверления глубоких отверстий малого диаметра. Основной привод у этого станка складывается из двух ремённых передач и электродвигателей на шпиндели. Два суппорта смогут приобретать продольные перемещения от одного ходового винта. Вместо маточных гаек тут применены предложенные автором червячные полуколеса. В случае если тангенциальный зажим отпущен, суппорт будет неподвижен.

При затягивании тангенциального зажима червячное полуколесо преобразовывается в маточную гайку, осуществляя рабочую подачу сверла. Установочные перемещения суппортов осуществляются вручную. Червячные колеса в этом случае трудятся, как реечные колеса, перекатываясь по ходовому винту, как по рейке.

Рис. 4. Поперечный разрез суппорта двухшпиндельного станка с червячными полуколесами: 1 — станина; 2 — маховичок; 3 — стеблевой суппорт; 4 — тангенциальный зажим; 5 — червячные полуколеса; 6 — суппорт; 7- ходовой винт

На одном из фабрик вместо двухшпиндельных станков компании «Прат-Витней» было произведено два станка обрисованной конструкции. Изготовленные станки продемонстрировали высокую производительность при долгой их эксплуатации.

К токарной группе станков глубокого сверления возможно отнести кроме этого вертикальный восьмишпиндельный полуавтомат (рис. 5), спроектированный ЭНИМСом. Полуавтомат запланирован на сверление глубоких отверстий диаметром 7 мм с наружным отводом стружки.

Рис. 5. Восьмишпиндельный вертикальный станок конструкции ЭНИМСа

На твёрдом основании станка закреплена вертикальная стойка- станина, направляющие которой образуют с вертикалью угол 5°. На этих направляющих перемещаются независимо друг от друга двое салазок. Салазки уравновешены грузами, размещенными во внутренней полости станины.

В верхней части салазок установлено по четыре шпиндельных узла, приводимых в перемещение через клиноременную передачу от двух электродвигателей. Электродвигатели привода шпинделей для обеспечения натяжения ремней закреплены на плитах. Любой из шпинделей имеет пружинную муфту, предохраняющую сверла от перегрузки по крутящему моменту, и центробежный регулятор.

При уменьшении скорости вращения шпинделя, благодаря пробуксовывания муфты, центробежный регулятор переключает салазки на обратный движение (отвод). В станине размещены кроме этого два гидравлических цилиндра, снабжающих как рабочую подачу, так и отводы салазок в исходное положение. В нижней части салазок имеются ползуны, в которых закреплены четыре полых центра на опорах качения.

Закрепление заготовок на полуавтомате производится следующим образом. В нижние полые центры салазок оператор устанавливает входными торцами четыре заготовки; верхние части заготовок наряду с этим упираются в призматические планки. Наклон направляющих станка снабжает устойчивое положение заготовок. При перемещении ползунов вверх выходные торцы заготовок входят в рифленные конусы патронов шпинделей

По завершению прохода срабатывают упоры, размещенные на планке, перемещающейся вместе с салазками. Упоры действуют на рычажную совокупность, гидронанели. Охлаждающая жидкость поступает в зону резания через отверстия нижних шпинделей.

Стружка вымывается из заготовок в стружкосборник-поддон. Все переключения станка возможно осуществлять с рабочего места полуавтомата от кнопочной станции. Вертикальное размещение Сверл, обратное тому, что в большинстве случаев принято при сверлении спиральными сверлами, усиливает стружкоотвод.