Классификация деталей из пластмасс

Классификация подробностей ведется по «Технологическому классификатору приборостроения и деталей машиностроения», выпущенному издательством стандартов в 1974 г.

В базу классификации положено разделение всех подробностей в зависимости от исходного материала на два класса: подробности из детали и термореактивных материалов из термопластичных материалов; такое разделение определяется типом и способом формования используемого оборудования. Количество показателей в классификаторе устанавливается минимальным, но достаточным для выбора хороших вариантов технологического оснащения в ходе группирования подробностей.

Главными показателями, определяющими технологическую чёрта (технологический код) подробности (изделия) являются: допуски и размеры на них, материал, его масса и объём, вид обработки и дополнительные конструктивные элементы и др.

Для изделий из реактопластов, классификационные показатели которых рассматриваются ниже, устанавливается четырнадцать (I—XIV) показателей, а для изделий из термопластов — только десять, поскольку показатели классификатора подробностей из реактопластов, характеризующие наличие отверстий, параллельных направлению выталкивания (VI), показатели, определяющие наличие любой арматуры, параллельной направлению выталкивания изделия (X и XI), и показатель, характеризующий точностные параметры отливаемого изделия (XIII), не оказывают значительного влияния на комплектование групп изделий из термопластов.

Вся размерная черта определяется тремя символами технологического кода.

II. Материал. Показатель имеет громадное значение при разработке технологического процесса, поскольку от него зависит выбор процесса, оборудования, назначение режимов формования и т. д.

III. Вид формования. Показатель есть связующим звеном между признаками и конструкторскими признаками классификатора, характеризующими технологический процесс изготовления подробности.

IV. Форма наружной поверхности. Она характеризуется наличием конструктивных элементов, отверстий, поднутрений и выступов, параллельных и перпендикулярных направлению выталкивания, и наличием арматуры. Эти показатели определяют выбор типа оснастки и технологического процесса. По ним возможно установить ее примерную себестоимость.

Так, к примеру, в случае если подробность не имеет поднутрений, то используется групповой блок, раскрываемый параллельно направлению выталкивания подробности; при наличии поднутрений употребляется блок, раскрываемый параллельно и перпендикулярно направлению выталкивания.

V. Большая толщина стены подробности. В качестве чёрта толщины для пластмассовых подробностей принята большая толщина стены. При кодировании требуется один символ.

Этот показатель определяет длительность технологической выдержки при формовании и, следовательно, характеризует своевременное время, применяемое для нормирования и целей планирования.

Отверстия, параллельные направлению выталкивания подробности. Показатель определяет возможность применения разновидностей метода прессования. В случае если подробность не имеет отверстий либо имеет поверхностные отверстия, то может использоваться любой метод прессования.

Глубокие отверстия в подробности обусловливают необходимость применения литьевого прессования: трансферного (на прессе с одним рабочим давлением) либо плунжерного (на прессе с двумя рабочими давлениями).

Нет либо имеется поверхностные отверстия Глубокие отверстия

VII. Отверстия, перпендикулярные направлению выталкивания подробности. Показатель определяет разновидность метода прессования и конструкцию оснастки (блока).

При отсутствии отверстий, перпендикулярных направлению выталкивания, либо при наличии поверхностных отверстий (соотношение h/d меньше размеров, нижеуказанных) возможно применять любой метод прессования, лишь потребуется использование оснастки (блока) с шиберным устройством для удаления боковых знаков.

Наличие глубоких отверстий приводит к необходимости применения литьевого прессования либо оснастки и литья (блока) с шиберным устройством.

В этом выводе сложность определяется наличием сквозных отверстий, окон любых форм и диаметров, впадин, глубиной менее собственной ширины, ребер, других выступов и штырей, высотой не меньше собственной толщины, не мешающих свободному извлечению подробности из пресс-формы.

IX Количество арматуры либо резьбовых отверстий. Наличие арматуры либо резьбовых отверстий усложняет форму и снижает производительность формования. При их количестве меньшем либо равном пяти целесообразно использовать сменные формо-вкладыши, закрепляемые на блоке.

При большем количестве арматуры направляться использовать кассетный формовкладыш, снимаемый с блока по окончании каждого цикла формования.

X. Арматура односторонняя, параллельная направлению выталкивания подробности. Показатель определяет возможность применения прямого либо литьевого прессования. Поверхностная односторонняя арматура (глубина меньше размеров, нижеуказанных) допускает использование любой разновидности прессования, среди них и прямого.

Присутствие глубокой арматуры обусловливает необходимость применения литьевого прессования, при котором обеспечивается двустороннее крепление ее в форме.

XI. Арматура двусторонняя, параллельная направлению выталкивания подробности. При применении таковой арматуры появляется необходимость применения литьевого прессования реакто-пластов.

XII. Арматура, перпендикулярная направлению выталкивания подробности. Наличие таковой арматуры определяет необходимость применения литьевого прессования реактопластов либо литья под давлением термопластов, и применения кассетного формовкладыша, снимаемого с блока по окончании каждою цикла прессования.

XIII. Квалитет точности. Точность размеров подробностей из полимерных материалов определяется по чертежу посредством одного либо нескольких размеров, имеющих самый жёсткий допуск.

Наряду с этим размеры железной либо второй арматуры не считаются за размеры изделия и в расчет не принимаются. Подробности с нестандартными предельными отклонениями размеров кодируются по окончании сопоставления допусков, заданных на чертеже с отклонениями по СТ СЭВ 179—75 «Поля допусков подробностей из пластмасс».

Для изделий из реактопластов показатель ограничивает возможность применения метода прямого прессования подробности с размерами, параллельными направлению выталкивания, делаемыми по 11-му квалигету и правильнее.

XIV. Черта массы. Показатель проставляется в зависимости от материалов: для реактопластов — количество подробности, а для термопластов — ее масса.

Группирование по массе подробностей из термопластов, изготовляемых литьем под давлением (с учетом гнездности), разрешает закреплять изделия за определенными моделями литьевых автомобилей. Группирование по количеству подробностей из реактопластов, каковые приобретают литьевым прессованием, разрешает (с учетом гнездности) определять возможность применения литьевого плунжерного прессования, ограничиваемого упрочнением нижнего цилиндра пресса. При кодировании армированных изделий масса арматуры не учитывается.

В производственной практике употребляется и укрупненная классификация. Подробности класса А изготовляются на вертикальных гидравлических прессах с рабочим упрочнением 500— 1000 кН, класса Б — на особых автомобилях для литья термопластов, групп 1—2 — на машине с горизонтальным вертикальным расположением и разъёмом плит загрузочного цилиндра, групп 3—4 — на машине с вертикальным вертикальным расположением и разъёмом плит загрузочного цилиндра, группы 5 — на машине с вертикальным горизонтальным расположением и разъёмом плит загрузочного цилиндра.

Ниже рассмотрены главные характеристики этих конструкции и групп групповых пресс-форм.

З.г конструкции групповых пресс-форм блоков и формовкладышей

В базу конструирования групповых пресс-форм положен принцип создания постоянной части пресс-формы группового (универсального) блока и сменных либо съемных формовклады-шей к нему. Конструктивная разработка содержится в определении главных эксплуатационных черт проектируемой пресс-формы:

1) метода прессования изделия;

2) положение изделия, снабжающего самоё рациональное прессой ьание его;

3) количества и направления нужных поверхностей разъема;

4) характера эксплуатации пресс-формы;

5) метода выталкивания расположения выталкивателей и готового изделия;

6) вида загрузочной камеры;

7) количества гнезд;

8) размещения литниковой совокупности (при литьевого прессования).

Выбор метода прессования зависит от материала и конструктивно-технологических изюминок изделий.

Изделие в формовкладышах нужно располагать так, дабы:

1) имеющиеся отверстия либо углубления были по возможности перпендикулярны к поверхности разъема формовкладыша;

2) площадь прессования была большой;

3) имеющаяся в изделии арматура занимала самоё устойчивое положение довольно главного потока пресс-материала.

направление и Количество поверхностей разъема по большей части зависят от положения и формы изделия, в котором его прессуют. При конструировании формовкладыша нужно стремиться к уменьшению количества поверхностей разъема.

Выбор съемного либо сменного формовкладышей направляться создавать с учетом их эксплуатационных возможностей и приобретаемого экономического результата.

При конструировании групповых пресс-форм нужно стремиться к их большому упрощению и, в случае если быть может, механизации процесса освобождения изделия по окончании формования. Метод выталкивания определяется в основном формой изделия. Выталкивание должно осуществляться равномерно, поскольку в другом случае может случиться коробление, перекос а также поломка изделия.

Выбор вида загрузочной камеры (личной либо об* щей на пара в один момент прессуемых изделий) зависит от материала и формы изделия. При применении материалов с длинноволокнистым наполнителем применение формовкладыша с неспециализированной загрузочной камерой нежелательно. Не нужно проектировать неспециализированную загрузочную камеру для изделий сложт ной конфигурации.

Количество гнезд в проектируемом формовкладыше определяется конструктивными изюминками изделий, и экономическими и эксплуатационными факторами.

Используемые на данный момент конструкции универсальных (групповых) блоков очень разнообразны, что разъясняется различием способов прессования изделий и очевидно недостаточной работой по унификации. Но громадное конструктивное разнообразие используемых групповых пресс-форм возможно сведено к малому количеству типов.

Разглядим конструктивно-технологические изюминки, вышеприведенных классификационных групп, и рекомендуемые конструкции групповых блоков и вкладышей к ним.

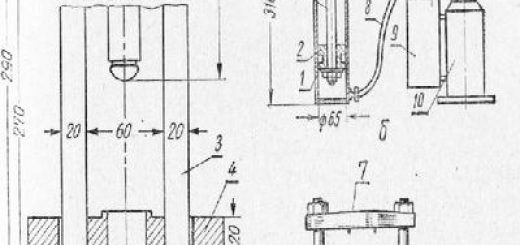

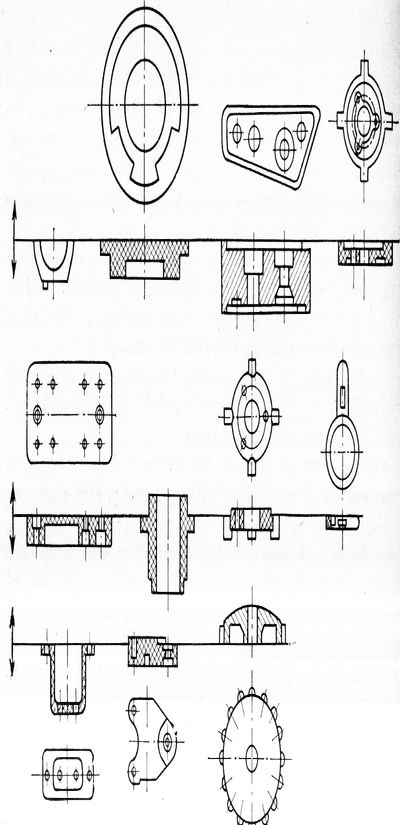

Несколько I — 1. В эту группу входят подробности, изготовляемые в пресс-форме с одной горизонтальной поверхностью разъема, без арматуры либо же с односторонней арматурой, расположенной перпендикулярно плоскости разъема, с размерами в направлении разъема не правильнее 14-го квалитета (рис. 1).

На рис. 2, а продемонстрирован блок для того чтобы из термореактивных материалов группы I—1. В блоке находятся круглые вкладыши.

Он складывается из двух частей (верхней и нижней) и устанавливается на гидравлический пресс с упрочнением 750 кН. Верхняя часть складывается из обогревательной плиты, вставки с гнездом для фиксации и установки сменного вкладыша, прихватов и обоймы. В нижней части находятся вставка, прихваты, обойма, обогревательная плита, основание, плита толкателей, в которой установлены втулки для направления на колонках при перемещении ее вверх—вниз.

Хвостовик 12 помогает для приведения в перемещение плиты толкателей с установленными на ней толкателями.

Рис. 1. Несколько подробностей I—1

Втулки и колонки нужны для направления верхней и нижней частей блока. Верхняя часть закрепляется на подвижной траверсе пресса, нижняя — устанавливается на столе пресса и крепится к нему. Закрепление осуществляется гайками и болтами, пропущенными в особые пазы обойм.

Рис. 2. Групповая пресс-форма: а — групповой блок; б — сменный формо-вкладыш

Один из сменных вкладышей, каковые помещаются в данный блок, продемонстрирован на рис. 2, б. Вкладыши складываются из верхнего пуансона, матрицы с загрузочной камерой, различных вставок и выталкивателей и пуансонов, наличие которых определяется изюминками конструкции прессуемых подробностей. Верхний пуансон и матрица фиксируются совместно двумя направляющими колонками.

Вкладыши имеют круглую форму. Установка указанных вкладышей в прессование и блок происходят следующим образом. Матрицу устанавливают в расточке нижней части блока и закрепляют прихватами. Выталкиватели с плитой крепятся откидными болтами. В матрицу помещают пуансон, положение которого фиксируется колонками, по окончании чего подводится верхняя часть блока, закрепленная на подвижной траверсе пресса, и прихватами зажимается пуансон.

Все операции установки вкладышей производятся без снятия блока с пресса. По окончании подогрева собранная пресс-форма раскрывается, в загрузочную камеру засыпается пресс-порошок либо пилюли, совершенно верно дозированные по массе в соответствии с приобретаемой подробностью; после этого пресс-форма закрывается и дается выдержка для оформления детали и полимеризации материала. Готовая подробность выталкивается из матрицы по окончании извлечения и снятия давления прессующего пуансона из матрицы.

На рис. 3, а представлен блок для того чтобы той же группы. Применён кассетный принцип установки сменных формовкладышей в блок. Верхняя часть блока складывается из обогревательной плиты, обоймы, прижима и переходной вставки.

Нижняя часть блока содержит переходную вставку, прижим, подкладную плиту, опоры, основание с обогревательной плитой, хвостовик, обойму и плиту толкателей. Верхняя и нижняя части фиксируются между собой направляющими втулками и колонками. Верхняя часть блока крепится к подвижной траверсе пресса, нижняя часть на его столе.

Переходные вставки имеют отверстия, в каковые при необходимости смогут устанавливаться круглые сменные вкладыши. Эти вставки возможно вынуть и на их место установить прямоугольные сменные вкладыши. Наряду с этим переналадка производится следующим образом: снимаются вставки, на их место сбоку вводятся и зажимаются болтами при помощи зажимов сменные вкладыши, оформляющие изделия. Выталкиватели устанавливаются в плите.

Вертикальное их перемещение ограничено Т-образными пазами.

На рис. 3, б продемонстрирован сменный вкладыш для изготовления одной из подробностей группы 1—1. Вкладыш складывается из пуансона и матрицы с загрузочной камерой.

В матрице, в плите толкателей помещаются толкатели. Установка сменных вкладышей производится без снятия блока с пресса. Работа группового блока с применением вкладышей происходит подобно работе стационарной пресс-формы.

На рис. 4 представлена групповая пресс-форма для прямого прессования изделий из реактопластов, формовкладыш которой выделен жирным контуром. Сменные формовкладыши, устанавливаемые в групповом блоке пресс-формы, проектируются на базе унифицированных пакетов.

Крепление сменных формовкладышей производится прихватами. Выталкиваю-тая совокупность пресс-формы соединяется посредством хвостовика с нижним цилиндром пресса. Ориентация верхней части блока довольно нижней обеспечивается направляющими втулками и колонками блока, совмещение верхней и нижней частей формовкладыша — втулкой и колонкой.

Изделие оформляется в матрице и остается в ней по окончании раскрытия пресс-формы.

Рис. 3. Групповая пресс-форма: а — групповой блок; б — сменный формовкладыш

При включении давления нижнего цилиидра выталкивающее устройство перемещается вверх и выталкиватели, установленные в плите, удаляют изделие из матрицы. В групповом блоке возможно располагать разные типоразмеры формовкладышей за счет подбора по размеру опорного вкладыша.

Несколько I — 2. В эту группу (рис. 5) входят подробности, изготовляемые прямым прессованием в пресс-формах, имеющих две взаимно перпендикулярных плоскости разъема (направление разъема продемонстрировано стрелками), без арматуры либо с односторонней арматурой цилиндрической формы, расположенной перпендикулярно горизонтальной плоскости разъема, и с размерами в направлении данной плоскости не правильнее 14-го квалитета. Съем осуществляется выталкивателями.

Блок на рис. 6, а складывается из основания с приваренными крепежными планками, брусьев, плит обогрева, обоймы направляющих колонок и плит выталкивания с хвостовиком, в котором имеется резьба для закрепления толкателя пресса. Плиты смогут перемещаться по колонкам.

Вкладыш в данный блок, продемонстрированный на рис. 6, б складывается из основания с плитой, символа, клиновых полуматриц, пуансоно-держателя с плитой и пуансоном, знаков.

Рис. 4. Групповая пресс-форма прямого прессования

Верхняя часть вкладыша вставляется в паз верхней плиты(рис. 3.6, а) блока и закрепляется. При изготовлении изделия запрессовка и загрузка материала осуществляются простым методом, причем в момент запрессовки фиксирующие планки входят в паз полуматриц вкладыша (рис. 3 6,6).

Разгрузка происходит следующим образом. При подъеме верхней траверсы пресса сначала зыходит пуансон из клиновых полуматриц, удерживаемых планками (рис. 3.6, а), каковые тягами блока отодвигаются и освобождают пoл^ матрицы с находящимся в них оформленным изделием.

После этого полуматрицы выталкиваются толкателями, установленными в плитах, каковые приводятся в перемещение выталкивателем пресса.

При подъеме полуматрицы раскрываются и освобождают изделие. Их раскрытие осуществляется благодаря наличию в обойме штырей и клиновых пазов на вкладышах.

Рис. 5. Несколько подробностей I — 2

Блок с двумя взаимно перпендикулярными плоскостями разъема помогает для того чтобы той же группы. Он складывается из опорной плиты, пуансонодержателя, обоймы, опоры, сухарей и основания. Плита толкателей хвостовиком соединяется с толкателем пресса.

Верхняя и нижняя части;- блока центрируются между собой направляющими колонками. Вкладыш для того чтобы группы 1—2 продемонстрирован на рис. 7,6. Верхняя часть его складывается из прессующего пуансона, в котором установлены пуансоны, оформляющие в подробности отверстия и прямоугольное окно. Нижняя часть вкладыша складывается из полуматриц, имеющих вертикальный разъем, плитки, пуансонодержателя, основания и пуансонов.

Зубчатая рейка, соединенная с плитой, помогает для съема подробности с пуансонов. Она приводится в перемещение валиком-шестерней, поворачиваемым вручную по окончании раскрытия и подъёма полуматриц.

Рис. 6. Групповая пресс-форма:

а — групповой блок; б— сменный вкладыш

Вкладыш монтируется в блоке следующим образом. Пуансон вместе с пуансонами устанавливается в гнездо пуансонодержателя блока, где удерживается особыми заплечиками. Основание вкладыша закрепляется в блоке на плите выталкивателя болтами блока. Полуматрицы и 5 вкладыша вводятся в направляющие основания (в его верхнем положении) до упоров. После этого основание опускается, и полуматрицы наклонными направляющими входят в наклонные пазы сухарей блока.

При перемещении вниз основания вместе с выталкивающей плитой полуматрицы опускаются и благодаря наклонным направляющим сближаются между собой. В нижнем положении они смыкаются, и пресс-форма готова к работе. По окончании засыпки пресс-материала создают запрессовку, по окончании которой пуансон извлекается.

Полуматрицы сейчас удерживают внизу горизонтальные направляющие.

Рис. 7. Групповая пресс-форма:

а — групповой блок; б — сменный вкладыш

Освобождение изделия происходит в следствии подъема полуматриц, каковые раздвигаются в стороны по наклонным направляющим.

Рис. 8. Несколько подробностей II — 1

Несколько II —1. В эту группу (рис. 8) входят подробности, изготовляемые в пресс-форме литьевого прессования с одной поверхностью разъема, направление которого продемонстрировано стрелками, с двусторонней арматурой разной конфигурации, с отверстиями глубиной более двух диаметров, и размерами в направлении разъема не правильнее 14-го квалитета.

Съем подробностей производится плитой либо матрицей вкладыша.

На рис. 9, а продемонстрирован блок для литьевого прессования. Нижняя часть блока складывается из плиты, двух брусьев, плиты обогрева, лежащей на брусьях, и двух направляющих.

В средней части блока находится загрузочная камера, расположенная в плитах, скрепленных с двумя брусками, две тяги и подвижная плита с хвостовиком, приобретающим перемещение от нижнего цилиндра пресса. В верхнюю часть блока входит плита, пуансонодержатель, пуансон и направляющие колонки.

Рис. 9. Групповая пресс-форма: а — групповой блок; б — сменный формовкладыш

На рис. 9, б продемонстрирован пример вкладыша для этого блока. Вкладыш в собранном виде устанавливается на плиту до упора (наряду с этим верхняя и средняя части блока находятся в поднятом положении) и фиксируется в поперечном направлении направляющими.

При разъеме направляющие удерживают нижнюю часть вкладыша. По окончании установки вкладыша включается нижний средняя часть и цилиндр пресса блока опускается вниз до полной посадки нижней плоскости загрузочной камеры на верхнюю плиту вкладыша, что ликвидирует возможность образования облоя в плоскости разъема вкладыша. Затем в камеру загружается пресс-материал, включается верхнее давление и происходит прессование пуансоном.

По окончании выдержки пуансон выходит из камеры и происходит разъем вкладыша.

Разъем производится следующим образом. В брусках предусмотрены пазы, в каковые закладываются вилки, поддерживающиепределы брусков и располагающиеся под выступами,, сделанными на средней и верхней частях вкладыша. При включении нижнего цилиндра пресса средняя часть блока поднимается и бруски вместе с вилками поднимают последовательно-сначала верхнюю, а после этого среднюю часть вкладыша. Нижняя часть удерживается направляющими на плите блока.

По окончании разъема любая часть вкладыша раздельно вынимается из блока. В том случае, если вкладыш имеет лишь две части — верхнюю и нижнюю, в направляющие закладывается дополнительная колодка, в верхней части которой имеются собственные захваты,, каковые и удерживают нижнюю часть вкладыша при разъеме. Наряду с этим употребляется лишь одна вилка, благодаря которой верхняя часть отрывается от нижней.

Эта конструкция блока для литьевого прессования позволяет прессовать разнообразные подробности высотой до 35 мм и использовать пресс-формы с минимальной массой. Литниковые отверстия смогут размешаться в любом месте площади загрузочной камеры, благодаря чему литниковые каналы смогут быть по длине мельчайшими, что повышает уровень качества прессуемых подробностей. Помимо этого, возможно пользоваться двумя вкладышами и скоро создавать их замену.

Применяя такую конструкцию блока, возможно отказаться от применения разъемников и разгрузочных приспособлений, что высвобождает большие производственные площади. В зависимости от конструкции, размеров и конфигурации прессуемого изделия вкладыши смогут быть разнообразными по количеству и конструкции гнезд, но их наружный контур и габаритные размеры должны соответствовать размерам блока.

Рис. 10. Несколько подробностей II —2

Несколько II — 2. В эту группу (рис. 10) входят подробности отличающиеся от подробностей прошлой группы наличием одной либо двух поверхностей разъема, направление которого продемонстрировано стрелками, и необходимостью съема толкателями.

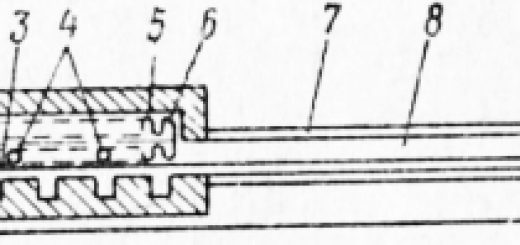

Конструкция блока для литьевого прессования, предназначенного для эксплуатации на вертикальном гидравлическом прессе с двумя цилиндрами, продемонстрирована на рис. 11, а. Толкатель пресса соединен с поршнем блока. стакан и Поршень сменные.

Закрепление вкладышей, один из которых изображен на рис. 11, б, производится при помощи Г-образных прихватов. Выталкивание готового изделия осуществляется по окончании окончания процесса литья при помощи толкающей плиты.

Возврат толкателей в исходное положение производится по окончании окончания процесса литья данной же плитой при помощи особых тяг 6. Подвижные элементы блока снабжены направляющими втулками и колонками.

Рис. 11. Групповая пресс-форма:

а — групповой блок; б — сменный вкладыш

Вкладыш имеет пара формующих гнезд, расположенных по окружности, на определенном расстоянии от оси блока. Съем изделия производится особой плитой 8, подъем которой осуществляется при помощи пальцев (рис. 11, б).

Рассмотренный блок возможно использован и чтобы получить изделия во вкладышах с простыми стрежнями-толкателями, размещенными в каждом формующем гнезде. Соединение плит выталкивающей совокупности в этом случае создают при помощи двутавровых сухарей.

На рис. 12 продемонстрирована конструкция групповой пресс-формы для литьевого прессования из реактопластов с нижней загрузочной камерой. Сменные формовкладыши, устанавливаемые в групповом блоке, проектируются на базе унифицированных пакетов.

Крепление сменных формовкладышей производится прихватами. Фиксация нижней части формовкладыша осуществляется при помощи установки его на цилиндр загрузочной камеры и штифтовки. Направление верхней части блока довольно нижней обеспечивается направляющими втулками и колонками блока, совмещение верхней и нижней частей формовкладыша— втулкой и колонкой.

Рис. 12. Групповая пресс-форма литьевого прессования

Пресс-массу в виде пилюль закладывают в загрузочную камеру и включают давление верхнего цилиндра пресса. По окончании смыкания формовкладыша включают давление нижнего цилиндра пресса, приводящее в перемещение поршень через хвостовик. Пресс-масса под действием давления и нагрева переходит в пластичное состояние и при ходе поршня вверх течет по каналам литниковой совокупности в оформляющую полость матрицы.

По окончании выдержки, нужной для отверждения пресс-массы, пресс формы и верхняя часть-блока возвращаются в исходное положение и опять включают давление нижнего цилиндра. Выталкиватели, действующие от выталкивающего устройства блока, поднимают плиту съема, в следствии чего осуществляется съем отпрессованных изделий с оформляющих знаков.

Используются сменные формовкладыши разных конструкций в зависимости от конструктивно-технологических изюминок подробностей. По большей части они употребляются для литьевого прессования плоских подробностей, каковые не смогут быть взяты методом прямого прессования благодаря наличия отверстий малого диаметра, твёрдых допусков на расстояние между центрами и по высоте и из-за недопустимости образования облоя на торцовой поверхности.

Конструкция блока с верхней загрузочной камерой (рис. 13, а) предназначена для работы на прессах с двумя гидравлическими цилиндрами. Этот блок рекомендуется использовать для пресс-форм литьевого прессования изделий из реактопластов разных марок, за исключением пресс-материалов со стекловолокнистым наполнителем.

Блок складывается из подкладной плиты, плиты, толкателей, нижней плиты обогрева, тяг, верхней плиты обогрева, загрузочной камеры, поршня, плиты поршня, втулок, винтов, резьбовых втулок, прихватов и хвостовика.

Сменные пакеты вкладышей устанавливают между верхней и нижней плитами обогрева: верхняя часть пакета закрепляется прихватами, а нижняя— винтами.

Фиксация пакета осуществляется колонками, каковые входят во втулки блока. По окончании опускания верхней части пакета до нижнего положения пресс-массу засыпают в загрузочную камеру и включают давление верхнего цилиндра пресса. При ходе поршня вниз пресс-масса под действием давления и нагрева переходит в пластичное состояние и течет по каналам литниковой совокупности в оформляющие гнезда вкладышей.

По окончании выдержки, нужной для отверждения пресс-массы, поршень возвращают в исходное положение и включают давление нижнего цилиндра. При ходе выталкивающего устройства вверх производится раскрытие вкладышей. Толкатели входят в отверстие нижней плиты и знакодержателя пакета и поднимают плиту съема, в следствии чего осуществляется съем отпрессованных подробностей с оформляющих знаков.

Один из сменных пакетов, продемонстрированный на рис. 13, рекомендован для литьевого прессования подробностей, имеющих втулочную и плоскую арматуру. Плоская арматура находится в плоскости разъема в гнезде, предусмотренном в плите съема. Втулочная арматура устанавливается на символах.

Пакет складывается из нижней плиты, знакодержателя, плиты съема, матрицы, рассекателя, направляющих колонок, знаков и ручек. Изделия по окончании прессования остаются в плите съема и удаляются вне пресса; для снятия плиты съема предусмотрены ручки.

Универсальный (групповой) блок с верхней загрузочной камерой рекомендован для литьевого прессования изделий из разных марок реактопластов, за исключением пресс-материалов со стекловолокнистым наполнителем. Он используется для работ на прессах с двумя гидравлическими цилиндрами.

Рис. 13. Групповая пресс-форма: а —групповой блок; б-сменный вкладыш

Блок складывается из подкладной плиты, плиты толкателей, обоймы, вкладыша, сухаря, верхней плиты обогрева, загрузочной камеры, поршня и плиты поршня, направляющих колонок, толкателей, опорных штифтов, хвостовика, упорного винта, подвижной планки, ручки, ограничителя и упоров.

Рис. 14. Групповой блок

Изделия оформляются в клиновых вкладышах кассетного типа.

Съемные пакеты кассетных клиновых вкладышей устанавливаются в гнезде вкладыша, запрессованного в обойме блока. Регулирование положения пакета производится упорным винтом.

По окончании опускания верхней части вкладыша до нижнего положения пресс-массу засыпают в загрузочную камеру и включают давление верхнего цилиндра пресса. При ходе поршня вниз пресс-масса под действием давления и нагрева переходит в пластичное состояние и через литниковую совокупность заполняет оформляющие гнезда вкладыша. По окончании выдержки, нужной для отверждения пресс-массы, поршень возвращают в исходное положение и включают нижний цилиндр.

При ходе выталкивающего устройства вверх производится подъем загрузочной камеры, опорные штифты упираются в толкатели, каковые поднимают сухарь вместе с пакетом вкладыша. Разъем пакета производится вне пресса, по окончании снятия его с блока.

Рис. 15. Сменный вкладыш

Для предотвращения преждевременного подъема загрузочной камеры при выходе из нее поршня предусмотрены упоры, соединенные с подвижной планкой, на которой установлен ограничитель. Подъем загрузочной камеры возможно произведен по окончании перемещения подвижной планки вправо до ограничителя.

На рис. 15 продемонстрирована конструкция пакета-вкладыша, предназначенного для литьевого прессования подробностей типа каркасов.

Пакет складывается из нижней плиты, знакодержателя, матрицы, литниковой плиты, вкладыша, колонки, ручек и знаков центральное отверстие оформляется знаком, запрессованным во вкладыше.

Рис. 16. Групповой блок

На рис. 16 продемонстрирован блок, трудящийся с применением нижнего давления для запрессовки материала в полость, оформляющую изделие. Блок имеет нижнюю и верхнюю части.

Нижняя часть складывается из обогревательной плиты, имеющей центральное окно для размещения толкателей вкладышей, обогревательной плиты, сварного постамента, совокупности прессующего и выталкивающего устройства, на которой установлен прессующий цилиндр, штырей, плиты, которая при перемещении направляется четырьмя колонками, и прихватовдля закрепления нижних частей вкладышей. Пуансон помещается в камере, в которую загружается пресс-порошок.

В верхнюю часть входят обогревательная плита, прихваты и опорная плита. Верхнюю и нижнюю части центрируют между собой четыре направляющие колонки.

Вкладыши, продемонстрированные на рис. 17, помогают для изготовления некоторых подробностей группы II—2. Вкладыш складывается из верхних плит, рассекателя, матрицы, опорной плиты, плит толкателей, вставок и толкателей.

Для подготовки к работе плиты с толкателями опускаются в окно плиты блока и укладываются на плиту, где и закрепляются. После этого на толкатели устанавливается матрица с вставкой и плитой вкладыша и закрепляется на плите блока прихватами.

При установке нижняя часть вкладыша надевается центральным отверстием на камеру. Верхняя часть вкладыша закрепляется на плите блока прихватами. По окончании установки вкладыша верхняя часть поднимается, в камеру загружается пресс-порошок, опять верхняя часть опускается и замыкает вкладыши по плоскости разъема.

Заполнение оформляющих гнезд происходит через литниковые каналы материалом, что течет из камеры под давлением пуансона 8 блока, приводимого в перемещение нижним плунжером пресса. По окончании заполнения формы давление внизу снимается и раскрывается пресс-форма. Выталкивание изделия происходит при поднятии вверх выталкивающего устройства блока под действием нижнего плунжера пресса.

Сейчас штыри поднимают плитку блока и вместе с ними плиты и толкатели вкладыша, которыми выталкиваются изделия из оформляющих гнезд.

На рис. 17, б продемонстрированы вкладыши для того чтобы группы II—2, в то время, когда требуется дополнительный вертикальный разъем. В первом случае это осуществляется разъемными вкладышами, оформляющими кольцевую канавку на подробности и выталкиваемыми вместе с изделием.

Во втором случае в подробности оформляются боковые отверстия при помощи шиберов, приводимых в перемещение пилонами, закрепленными в верхней части вкладыша.

В группы входят подробности с арматурой и без нее, с внутренним едой при одном гнезде и боковым — при количестве гнезд два и больше. Направление разъема формы обозначено на картинках стрелками.

Блок снабжает изготовление подробностей группы 1 (съем плитой) и группы 2 (съем толкателями). Тот либо другой метод съема подробностей определяется конструкцией вкладыша. Блок устанавливается на литьевую машину с горизонтальным вертикальным расположением и разъёмом плит сопла и загрузочного цилиндра, через которое подается материал в форму.

Рис. 17. Сменные вкладыши

Рис. 18. Несколько подробностей

Блок складывается из верхней плиты, переходных обойм, опорной плиты, стоек, основания, хвостовика, что присоединяется к нижнему гидроцилиндру автомобили и приводит в перемещение плиты толкателей. В плитах установлены четыре втулки, каковые направляются четырьмя колонками. Переходные обоймы имеют окна, в каковые смогут быть установлены вкладыши, оформляющие изделие.

Они центрируются втулками и колонками. Переходные обоймы смогут быть сняты с блока и заменены сменными вкладышами однообразного с ними размера, закрепляемыми винтами. Так, блок разрешает устанавливать вкладыши двух габаритных размеров в переходных обоймах либо без них.

Рис. 19. Несколько подробностей 2

На рис. 21 продемонстрированы вкладыши для того чтобы группы. Вкладыш на рис.

21, а складывается из верхней матрицы с направляющими колонками, плиты съема, закрепленной на колонках подъема, каковые установлены в плитах толкателей, пуансонодержателя, основания и установленного в пуансонодержателе пуансона. Литник вытаскивается из верхней матрицы рассекателем. Колонки помогают для фиксации вкладыша в блоке.

Для установки вкладыша в блок с последнего снимаются плита и переходные обоймы. На место обоймы устанавливается верхняя матрица вкладыша и закрепляется болтами блока. Нижняя часть вкладыша крепится на стойках блока болтами, причем плиты толкателей вкладыша устанавливаются и закрепляются на плитах толкателей блока.

По окончании закрывания формы к литниковому отверстию матрицы вкладыша подходит сопло и впрыскивает материал в полость, оформляющую изделие. После этого сопло отходит, открывая верхнюю часть литника. За соплом поднимается верхняя часть вкладыша, открывая формы по плоскости разъема.

Сейчас рассекатель вкладыша извлекает из верхней матрицы литник, а пуансон — изделие. По окончании включается нижний цилиндр автомобили, что поднимает вверх вкладыша съема и плиты блока. Колонки вкладыша поднимают плиту съема и снимают изделие с литником с пуансона и рассекателя.

На рис. 21, б, изображены вкладыши меньшего размера, каковые при работе устанавливаются в переходные обоймы 2 и 3 блока.

Для изготовления подробностей той же группы 1 помогают вкладыши, продемонстрированные на рис. 22. Они снабжают получение подробностей, для изготовления которых нужны взаимно перцендикулярные плоскости разъема пресс-формы. Вкладыш, изображенный на рис. 22, а, находится в переходных обоймах 2 и 3 блока. Вкладыш, продемонстрированный на рис. 22, б, устанавливается без обойм 2 и 3 на стойки 5 блока.

Вкладыши имеют съемные составные вставки, каковые и снабжают изготовление подробностей, требующих два разъема пресс-формы.

Рис. 20. Групповой блок

Рис. 21. Сменные формовкладыши

Съем подробностей происходит методом выталкивания съемных вставок, вместе с которыми снимаются изготовляемые подробности.

Рис. 22. Сменные формовкладыши

На рис. 23 изображены сменные вкладыши, каковые помогают для того чтобы группы 2. Конструкция этих вкладышей отличается от рассмотренных выше тем, что они имеют толкатели, каковые конкретно выталкивают изделие. В первом случае подробность выталкивается и всецело освобождается.

Во втором случае для окончательного съема употребляется подкладная вилка, на которой остается подробность по окончании хода толкателей вниз.

Группы 3 и 4. Эти группы образованы в следствии классификации по схеме 3.2 и включают подробности без арматуры и с боковым едой. Различие пребывает в том, что съем подробностей группы 3 производится плитой, а подробностей группы 4 — толкателями. Стрелками на картинках продемонстрировано направление разъема формы.

Рис. 23. Сменные формовкладыши

Рис. 24. Несколько подробностей 3

Рис. 25. Несколько подробностей 4

Для изготовления подробностей групп 3 и 4 помогает блок, продемонстрированный на рис. 3.26. Он устанавливается в машину, снабжающую впуск литья сверху по поверхности разъема формы, и складывается из неподвижной и подвижной частей, из которых последняя имеет устройство для выталкивания подробностей.

Неподвижная часть представляет собой опорную плиту, на которой закреплены колодка, прихваты и шпонка. Подвижная часть складывается из опорной плиты и колодки, опирающихся на стойки и основание. Выталкивающее устройство является системойплит, каковые смогут двигаться по направляющим колонкам. Положение подвижной и неподвижной частей центрируется колонками.

Блок имеет штуцеры, служащие для ввода холодной воды в охлаждающие каналы, и предохранительный щиток.

Рис. 26. Групповой блок

На рис. 27 продемонстрированы сменные вкладыши, снабжающие изготовление подробностей группы 3. Вкладыш на рис. 27, а складывается из двух частей — подвижной и неподвижной. Последняя является матрицей , скрепленную с опорной плитой.

В матрице имеется литниковый канал с питателями, расположенными в плоскости разъема, и гнезда, оформляющие наружный контур изделия. В подвижной части, складывающейся из плиты съема, пуансонодержателя, опорной плиты, толкателей и плит толкателей при помощи которых двигается плита съема, закреплены пуансоны, на которых остается изделие при открывании формы. Относительное положение подвижных и неподвижных частей центрируется колонками.

Вкладыш устанавливается неподвижной частью на колодку блока и прижимается прихватами к опорной плите. Подвижная часть находится на колодке блока, прижимается прихватами к опорной плите, плиты толкателей вкладыша закрепляются на плитах толкателей 8 блока. Впрыск термопластичного материала происходит из вертикального загрузочного цилиндра автомобили через сопло, подводимое к вкладышам.

Материал поступает в полости, оформляющие изделие, через литниковый канал н питатели, расположенные в плоскости разъема вкладыша. По окончании впрыска форма раскрывается и при перемещении подвижной части упоры автомобили сдвигают плиту съема вкладыша через совокупность блока и выталкивания вкладыша. Съем подробностей во вкладышах (рис. 3.27,6) производится съемными вставками, каковые в первом случае оформляют на изделии наружную резьбу, а во втором — боковые окна (щели). Вкладыш, продемонстрированный на рис.

3.27,6, складывается из неподвижной матрицы, подвижного пуансонодержателя, соединенных направляющими колонками, опорной плиты, выталкивающего устройства, пуансона, оформляющего в изделии углубление— полость, и съемной резьбовой вставки. Различие по сравнению с работой прошлых вкладышей содержится лишь в том, что изделие снимается со съемной вставкой, после этого вне вкладыша вывертывается из него. Блок имеет второе выполнение, разрешающее применить ручной съем с применением подкладной вилки.

Рис. 27. Сменные формовкладыши

Рис. 28. Сменный формовкладыш

Вкладыш, благодаря которому изготовляются кое-какие подробности группы 4, продемонстрирован на рис. 28. Сменный вкладыш имеет подвижную и неподвижную части. Первая складывается из матрицы с гнездами, оформляющими изделие, опорной плиты, толкателей, плиты толкателей, упора для ограничения съема подробностей и направляющих колонок.

Неподвижная часть является плитойна опоре. Пуансоны образуют отверстия в изделии, причем большее количество их находится в подвижной части вкладыша, дабы обеспечить задержку изготовляемых подробностей на стороне, имеющей толкатели. Отличие конструкции если сравнивать с прошлым вкладышем пребывает в том, что толкатели при съеме действуют конкретно на изделие и оставляют на нем след.

Несколько 5. В эту группу, грамотного по схеме 3.2, входят подробности без арматуры; питание внутреннее при одном гнезде и боковое при количестве гнезд два и больше; съем производится стержневыми толкателями.

Блок устанавливается на термопластавтоматы с вертикальным горизонтальным расположением и разъёмом плит сопла впрыска и рабочего цилиндра. Он складывается из опорного фланца, неподвижной обоймы, колонок и втулок, каковые центрируют подвижную и неподвижную части блока относительно друг друга. Подвижная обойма расположена на опорной плите, стойках и основания и скреплена с ними винтами. Съем обеспечивается подпружинным хвостовиком, приводящим в перемещение совокупность плит толкателей.

Обоймы имеют боковые пазы для установки сменных вкладышей, каковые закрепляются винтами и прижимами.

Для изготовления подробностей группы помогают вкладыши, конструкция которых представляет собой подвижную и неподвижные части, соединяемые между собой направляющими колонками (что снабжает неизменное обоюдное их размещение, нужное для совмещения оформляющих контуров в обеих частях). Сменный вкладыш складывается из неподвижной матрицы с опорной плитой и литниковой втулкой, подвижной плиты, в которой установлен пуансон, закрепленный опорной плитой и четырьмя винтами.

Выталкивающее устройство складывается из толкателей и плит. плиты и 1 Неподвижная матрица вводятся в пазы обойм блока, а плиты толкателей вкладыша в пазы плит толкателей блока, где они закрепляются прижимами, введенными в те же пазы обойм. Затем прижимы и через них вкладыши затягиваются винтами.

Работа на блоке с установленными вкладышами производится следующим образом. К литниковому отверстию вкладыша подводится сопло, происходит заполнение и впрыск оформляющей полости через литниковое отверстие. Затем сопло отходит, обрывая литник, форма раскрывается по плоскости разъема, подвижная часть отходит вместе с литником и изделием, каковые при предстоящем перемещении снимаются с оформляющего пуансона 6 вкладыша стержневыми толкателями.

Последние вместе с плитами вкладыша и толкателей блока останавливаются хвостовиком блока, по окончании того как он упрется в неподвижный упор автомобили. Снятая подробность вместе с литником падает в приемный лоток, а после этого цикл повторяется.

Рис. 29. Несколько подробностей 5

Рис. 30. Групповая пресс-форма:

а — групповой блок; б — сменный формо-вкладыш

На рис. 31 продемонстрирована групповая многогнездная пресс-форма для малогабаритных подробностей со сквозными отверстиями группы; питание гнезд боковое; съем производится трубчатыми толкателями.

Сменные формовкладыши, контур которых обведен жирными линиями на рисунке, устанавливаются в групповой блок по окончании плиты и отвода прижимов. По окончании фиксации формовкладыша по плоскостям обойм группового блока его закрепляют указанными прижимами. В закрытом положении блока плита и прижим являются опорными элементами подвижной части формовкладыша.

Направление неподвижных частей блока и сменного формовкладыша довольно соответствующих подвижных их частей обеспечивается направляющими втулками и колонками. Пластмасса поступает из материального цилиндра автомобили через литниковую втулку формовкладыша и проходит через впускные каналы и разводящие в его оформляющие гнезда. Выталкивание изделия производится трубчатыми толкателями, а центрального литника — стрежневым толкателем за счет стержня.

Возвращение толкающей совокупности в исходное положение осуществляется пружиной.

Рис. 31. Групповая пресс-форма для литья под давлением изделий из термопластов

Сменные формовкладыши, закрепленные в соответствующих групповых блоках, в отличие от съемных пресс-форм не снимаются В течение всего изготовления плановой партии изделий. Цикл работы групповой пресс-формы осуществляется конкретно на гидравлическом прессе либо литьевой машине, как и для стационарной пресс-формы.

Автоматизация изготовления подробностей из пластмасс. Для из готовления неармируемых подробностей из таблетируемых реакто-пластов создан технологический комплекс, предназначенный для снятия и установки съемных пресс-форм при работе на гидравлических прессах.

Технологический комплекс складывается из гидравлического пресса, промышленного робота («Марс-2» либо «МАК.-5»), устройств очистки пресс-формы, удаления облоя, подачи пилюль на исходную позицию для установок и загрузки токов высокой частоты (ТВЧ) для подогрева таГ леток.

Схема технологического кол плекса изготовления подробностей г реактопластов приведена на рис. 32. Промышленный робот захватывает пилюли с позиции для загрузки, укладывает их и извлекает из установки ТВЧ. Манипулятор робота имеет две руки для подачи пилюль в пресс-форму, и для съема отпрессовки и переноса ее в устройство для удаления облоя.

Последнее помогает для формирования и подготовки пилюль, и удаления (обрубки) облоя отпрессованных подробностей.

Рис. 32. Схема компоновки технологического комплекса изготовления подробностей из реактопластов:

1 — гидравлический пресс; 2 — устройство очистки пресс-формы; 3 — робот (типа «Марс-2»); 4— устройство управления; 5 — устройство подачи пилюль на исходную позицию; 6 — разгрузочное устройство; 7 — установка ТВЧ; 8 — устройство удаления облоя

Подобный технологический комплекс используется для прессования подробностей из реактопластов (к примеру АГ-4С). Он складывается из гидропресса модели Д2430Б, промышленного робота модели МП-9с (стационарного) и подающего устройства пилюль.

Рис. 33. Схема компоновки технологического комплекса изготовления подробностей из термопластов:

1 — литьевая машина; 2 — манипулятор смазки пресс-формы; 3 — устройство управления; 4 — робот; 5 — транспортер

Изюминкой технологических комплексов, трудящихся в автоматическом режиме, есть использование универсальных (блоков с групповыми переналаживаемыми формами, что снабжает стремительную переналадку с одной подробности на другую.

Для изготовления деталей на литьевых автомобилях с количеством впрыска до 125 см3 выпускается технологический комплекс, оснащенный промышленным роботом. Технологический комплекс рекомендован для автоматического изготовления подробностей из термопластов на литьевых автомобилях. Он складывается из литьевой автомобили, промышленного робота типа СПД для съема отпрессо-вок, манипулятора смазки, транспортера, устройства управления.

Компоновка технологического комплекса изготовления подробностей из термопластов продемонстрирована на рис. 33.

Промышленный робот устанавливается на неподвижной плите термопластавтоматов.